基于FLUENT模拟的SCR反应器流场优化

李 朋,陈红兵,余 冰,高燕武

(华能国际电力股份有限公司长兴电厂,浙江 长兴 313105)

SCR技术是燃煤电厂NOx控制的主流技术。脱硝效率以及氨的逃逸是衡量脱硝系统性能的两个非常重要的指标。SCR反应器中空气动力场的分布是影响两个指标的重要因素。如何更加合理地设计反应器入口烟道和导流板的布置成为影响脱硝效率的关键[1-2]。

在设计SCR脱硝系统时,需要考虑催化剂的选择,SCR反应器的结构、烟道布置以及导流板的设置情况进行综合的评定。对于催化剂的选择,一般只需考虑脱硝效率、使用寿命等,而对于SCR反应器则需要进行针对性的设计和调整。反应器结构的改变会极大影响内部空气动力场的变化,会对反应器内部烟气流速、浓度等参数产生影响,从而影响到催化剂层的使用年限、磨损等[3-4]。因此,在设计SCR反应器时,在采用冷态实验进行模拟以外,还可以采用CFD模拟技术。

本文针对某电厂660 MW机组的SCR反应器进行模拟试验研究,为烟道更加合理布置、优化反应器流畅、提高脱硝效率提供指导。

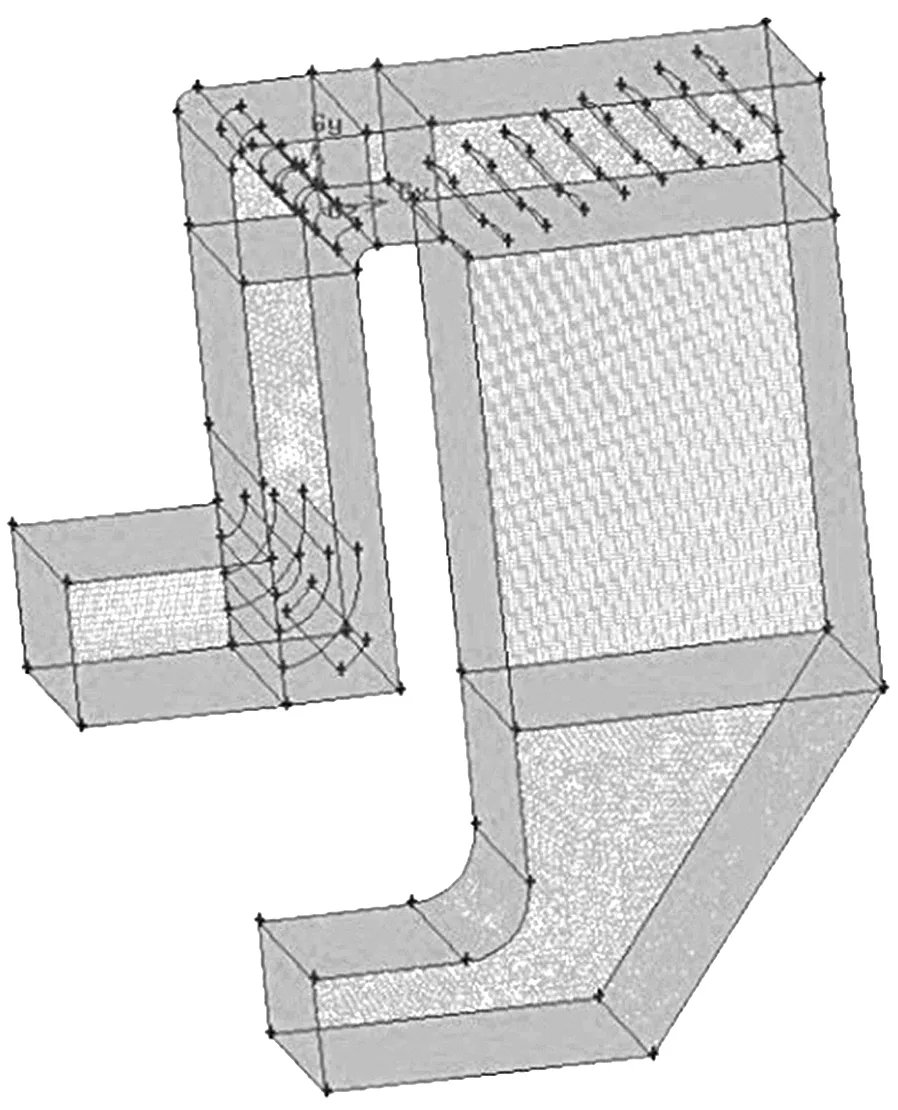

1 模型简介

图1为该机组的反应器模型。反应器本体,长9 650 mm,宽13 940 mm,高24 990 mm。该模型的数值计算,采用非结构化四面体网格,网格数量300万。烟气流量700 kg/s,烟气温度370℃。由于仅模拟冷态工况、反应器内部流场的情况,因此入口边界条件选择质量流量入边界,出口为自由流出边界,反应器壁面和导流板均为壁面边界。

2 SCR烟道设计模拟

为了使反应器内部能够具有一个良好的空气动力场,利用CFD模拟软件对烟道内部结构的改变进行一系列的模拟研究,从而能够通过简单的方式获得较为理想的方案。SCR反应器模型整体视图如图1所示。

图1 SCR反应器模型整体视图

对内部导流板的布置,分别制订以下方案。

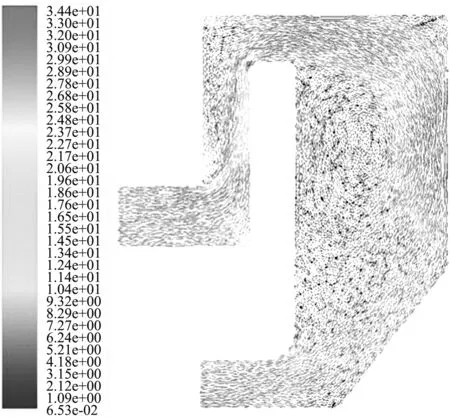

2.1 方案A(不加导流板)

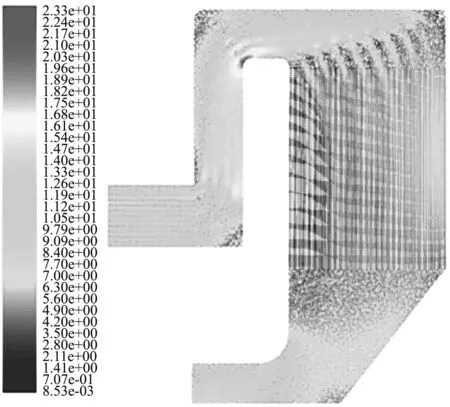

不加导流板的模拟结果如图2所示。从图2中可以看到,反应器内部的流场极其不均匀,由于烟气流动的惯性作用,反应器内烟气的高速区域集中在入口上升烟道的右侧,水平烟道的拐角及上侧,以及反应区域的右侧,并且集中区域很窄。在塔内形成较大的回流区,造成了极不理想的空气动力场分布,必将导致氨与烟气的混合不均匀,导致脱硝效率的降低。

图2 方案A模拟结果

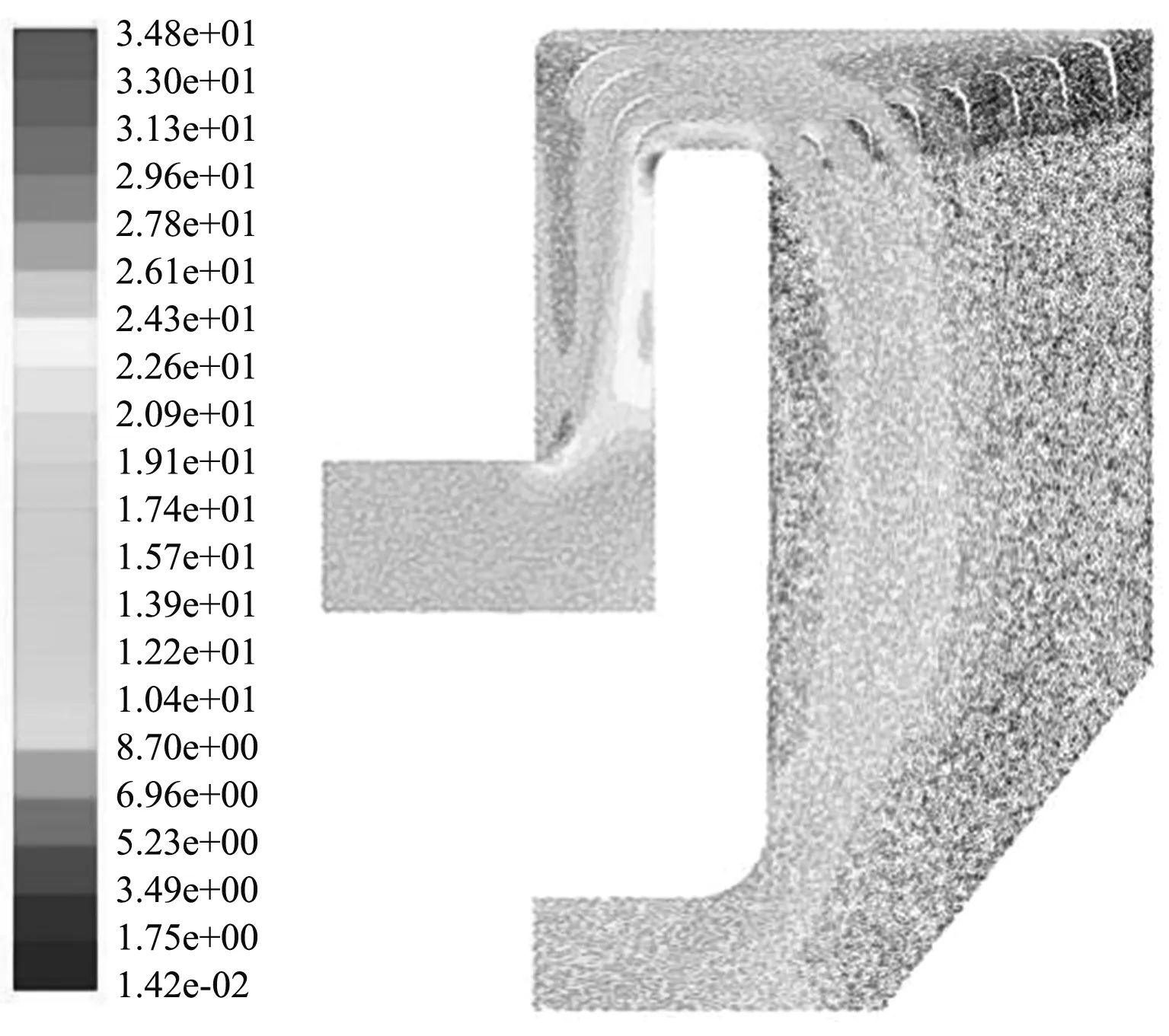

2.2 方案B(在NO.2和NO.3转角处加入弧形导流板)

方案B的模拟结果如图3所示。在NO.2转角处加入了4块圆形导流板,水平烟道流场得到有效改观,但并不是非常理想。在NO.3转角处均匀加入了七块弧形导流板,可以清晰地看到高流速区在向左侧转移,但是整体反应区域的流场仍不均匀。这可能是由于NO.1转角处未设置导流板,导致上升烟道的流场分布不均匀,使得水平烟道后部出现速度滞止区。

图3 方案B模拟结果

2.3 方案C(在NO.1转角处加装弧形导流板)

方案C模拟结果见图4。

在1号转弯处,为了尽量避免由于导流板的设置而增加烟气的压力损失,只加装了4块弧形的导流板,使左侧上升烟道烟速分布更加均匀,可以有效优化氨与烟气前期的混合,再进入反应器后能达到良好的均匀度。从图4中可以看出,加装导流板后,不管是上升烟道,水平烟道以及反应器中的流速分布都较前两种布置方式有明显的改观。

图4 方案C模拟结果

通过图2至图4的对比可知,方案1和方案2没有在1号转角处添加导流板,不管2号和3号转角如何设置导流板,都没法在反应器内部达到良好的空气动力场,在上升烟道流速右偏,接而导致水平烟道和反应器内部流速分布的不均匀。因此,1号转角的导流板是必须添加的,这在实际的运行设备中并没有加装。在1号转角处加装导流板之后,流场的分布得到了明显改善,这对反应器内部的催化还原反应是十分有利的,不仅对反应本身,也对催化剂的使用寿命,催化剂层的积灰等都是有重要意义的。因此,方案3的导流板设置较为合理,可以作为原厂反应器改造的设计参考。

3 结语

(1)通过对烟道导流板设置的模拟结果分析可知,方案3的结果最为合理,可以作为工程实际参考。

(2)通过模拟能够直观看到反应器内部流场的分布,流速与导流板设置的相互关系,从而利用FLUENT模拟软件对这种工程应用问题的实际可操作性。

(3)与现场试验相比,利用FLUENT模拟软件进行烟气流场的分布设计,能够快速有效地得到理想的设计方案,相较于传统的试验具有成本低、周期短等有利因素。