基于RSM-PSO的往复走丝线切割参数多目标优化

王俊阳,沈桂旭,张瑞雪,谷文婷,赵万生

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

加工表面质量和切割速度是往复走丝线切割加工的两个重要工艺指标。如何在得到较低的表面粗糙度 (Ra)的同时又能获得较高的材料去除率(MRR),一直是电火花线切割加工参数优化的核心内容,对此国内外很多学者进行了多方面的研究。

Khan等[1]对电火花加工Ti-6Al-4Sn复合材料的材料去除率进行了研究,利用响应曲面法对工艺参数进行了优化;Tzeng等[2]在电火花线切割加工中利用GA-BPNN网络模型和响应曲面法优化工艺参数,效果良好;Kao等[3]以电火花加工Ti-6Al-4V复合材料的加工速度和表面精度为目标,使用灰度分析法对工艺参数进行了优化;Chen等[4]利用神经网络和模拟退火算法分别对表面粗糙度和材料去除率进行了优化;徐中等[5]以单向走丝线切割加工的脉冲宽度、脉冲间隔、水压、丝速、电极丝张力和伺服参考电压作为优化参数,以材料去除率和表面粗糙度为目标,利用支持向量机回归和粒子群优化算法建立了单向走丝线切割加工多目标预测优化模型;贾志新等[6]以多次切割往复走丝线切割加工的脉宽、占空比、走丝速度和峰值电流作为因子,使用综合评分法将多目标优化问题转为单目标优化问题,优化了二次切割和三次切割的工艺参数;张国军等[7]利用广义回归法对多次切割往复走丝线切割加工的脉宽、脉间、峰值电流、跟踪系数和丝速等工艺参数的影响进行了研究,使用非支配排序遗传算法对材料去除率和表面粗糙度进行了多目标优化;耿雪松等[8]研究了多约束条件下微细电火花线切割加工碳化硅颗粒增强铝基复合材料的材料去除率,使用响应曲面法建立了主要电源参数和材料去除率的二次回归数学模型,并利用粒子群优化算法对工艺参数进行了单目标优化;李强等[9]实验分析了加工因素对加工精度的影响,并利用遗传算法以加工效率和加工精度为目标对加工参数进行了优化。

在前人研究的基础上,本文将响应曲面法(RSM)和粒子群算法(PSO)结合并引入到往复走丝线切割加工多次切割参数的优化中,以建立Ra和MRR多目标优化模型。首先,采用实验设计(DOE)的方法,通过部分析因实验对影响工艺指标的参数进行综合筛选,得到较少的显著因子后,利用全因子实验进一步分析显著因子对工艺指标的影响,并在此基础上补充实验,进行响应曲面设计,结合粒子群算法,对Ra、MRR进行优化以获得最优解集,最后实验验证多目标优化模型的可靠性。

1 工艺实验

1.1 实验条件

实验所用机床为HF320MZQ型往复走丝线切割机床(图1),工件材料为厚度20 mm的Cr12MoV模具钢,切割图形为12 mm×3 mm的矩形,工艺指标考察Ra和MRR。

图1 往复走丝线切割机床

式中:L为切割长度,mm;H为工件厚度,mm;t为加工时间,min。

1.2 部分析因实验

由于电火花线切割加工机理的复杂性及其过程的不确定性,很多因素都可能影响最终加工效果。往复走丝电火花线切割通常单次切割时达不到良好的效果,故采用“粗切+精修”的思路,选用两次、三次或更多次切割的工艺进行研究。本文选择第一次切割的脉冲宽度Ton1、第一次切割的脉间/脉宽比Toff1/Ton1、第一次切割的电流I1、第二次切割的脉冲宽度Ton2、第二次切割的脉间/脉宽比Toff2/Ton2、第二次切割的跟踪ST2作为影响工艺指标的待测影响因子,并取第二次切割相对于第一次切割的偏移量为60 μm,采用六因子二水平1/2部分析因实验筛选对Ra、MRR影响显著的因子,实验参数见表1。

Ra是采用SJ-210型精密粗糙度测试仪在加工稳定区域连测三次取平均值,MRR在此是指单位时间内的切割面积,其计算公式为:

表1 部分析因实验参数

由Ra标准化效应的Pareto图(图2)可知,Ton2、Toff1/Ton1和I1对Ra的影响显著,其余各项均不显著。由MRR标准化效应的Pareto图(图3)可知,MRR的显著影响因子较多,二因子交互作用也比较复杂,显著影响因子有 Ton1、Ton2、Toff1/Ton1和 I1等。

图2 部分析因实验Ra标准化效应的Pareto图

图3 部分析因实验MRR标准化效应的Pareto图

通过部分析因实验分析加工参数对Ra、MRR的影响,综合考虑参数对工艺指标影响的显著性,选取Toff1/Ton1、I1和Ton2作为后续实验的影响因子,其他因子根据其主效应选用与最小Ra相关的取值。

1.3 全因子实验

为了进一步研究Toff1/Ton1、I1和Ton2对工艺指标的影响,在部分析因实验的基础上设计三因子二水平加三中心点的全因子实验,实验参数见表2。

表2 全因子实验参数

由 Ra 的主效应图(图 4)可见,Toff1/Ton1、I1和 Ton2对Ra的影响显著,并可初步得出:在选定范围内,Toff1/Ton1越小,I1越大、Ton2越小,则加工表面质量越好。由 MRR 的主效应图(图 5)可见,Toff1/Ton1、I1和Ton2对MRR影响显著,也可初步得出:在选定范围内,Toff1/Ton1越小,I1越大、Ton2越小,则切割速度越快。

本文通过全因子实验,详细研究了Toff1/Ton1、I1和Ton2对工艺指标的影响,并发现中心点附近存在弯曲效应,有必要对其进一步研究。

2 RSM-PSO多目标优化模型

2.1 响应曲面法

响应曲面法 (response surface methodology,RSM)[10]是用来研究影响因子与响应输出之间数学关系的一种方法,涉及数学应用、统计分析和实验设计等基础理论知识。响应曲面法最初是由Box和Wilson提出并建立和推导数学模式、结合统计分析学发明的对过程参数优化适用的方法[11]。

图4 全因子实验Ra的主效应图

图5 全因子实验MRR的主效应图

最开始的实验区间可能距离最优解所对应的区间非常远,此时可进行一阶函数的拟合,使实验点快速靠近最优区间。

式中:β0为常数项;βi为 xi的线性效应;ε为误差项。

在实验过程中,适当地增加中心点可看出函数是否弯曲。当函数表现出显著的曲线特性后,就需考虑影响因子的二次效应和之间的交互效应,可使用二阶函数拟合。

式中:β0为常数项;βi为 xi的线性系数;βij为 xi和 xj之间的交互效应;βii为xi的二次效应;ε为误差项。

此时,影响因子与响应变量之间是非线性的关系,可运用绘图法、数据分析法或其他优化算法找寻使响应变量最优的影响因子组合值。

2.2 粒子群算法

粒子群算法 (particle swarm optimization,PSO)12]是人们观察鸟类群体觅食行为并从中得到灵感启发而提出的一种群体优化算法,最初由Kennedy和Eberhart提出,是基于群体智能的全局随机搜索算法[13]。该算法基于“种群”和“进化”的概念,与其他进化算法相似,通过个体之间的协作与竞争来实现多维复杂空间内最优解的搜寻。

粒子群算法首先在一个D维空间内初始化N个粒子,第 i(1≤i≤N)个粒子的位置用 xi=(xi1,xi2,…,xiD)T表征,其适应度值通过函数 f(xi)求得,其速度用 vi=(vi1,vi2,…viD)T表征,其个体经历过的最好位置记作 pbesti=(pi1,pi2,…,piD)T,种群经历过的最好位置记作 gbest=(g1,g2,…,gD)T,每次迭代时,粒子i(1≤i≤N)通过 pbesti和 gbest来更新第 k 次迭代自己第d(1≤d≤N)维的速度和位置,即:

式中:ω 为惯性权重;c1、c2均为加速度常数;r1、r2为[0,1]上的随机数。

2.3 模型建立

RSM-PSO模型建立的流程图见图6。首先,创建响应曲面设计,在全因子实验的基础上补充若干组实验,取 α=1,实现中心复合表面设计(CCF),具体结果见表3。

表3 响应曲面设计结果

图6 RSM-PSO模型建立流程图

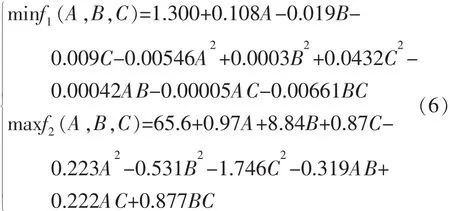

通过分析响应曲面设计,得到Ra和MRR的回归方程(未编码单位),并表述为两目标优化问题:

式中:f1为关于Ra的方程;f2为关于MRR的方程;A为第一次切割的脉间/脉宽比Toff1/Ton1;B为第一次切割的电流I1;C为第二次切割的脉冲宽度Ton2,且约束条件为:

使用Python语言实现粒子群算法,种群规模50,进化代数100,分别对Ra、MRR进行单目标优化和多目标优化(图7)。由Ra、MRR的单目标优化结果(图7a)可知,得益于PSO算法较强的全局搜索能力,在开始迭代不久,Ra迅速收敛至约束条件下的最小值1.388956 μm,MRR也快速稳定在约束条件下的最大值107.16896 mm2/min。由Ra、MRR的多目标优化结果(图7b)可知,50个粒子最后的位置组成了多目标优化问题中的Pareto最优解集,是可接受的。从多目标优化结果的趋势来看,在约束条件范围内,随着MRR的增大,Ra也增大且增大得越来越快。在此,本文选取多目标优化Pareto曲线上的一点(104.126774,1.449219)作为最优结果,其对应的具体参数见表4。

表4 Ra、MRR多目标优化最优参数

图7 Ra、MRR优化结果

3 实验验证

对所选的最优加工参数进行圆整,并在机床上进行实验验证。实验重复三次,取测量结果的平均值。实验结果见表5。其中,Ra实际值为1.402 μm,相对误差3.3%;MRR实际值为102.75 mm2/min,相对误差2.3%。对比表3所示数据后发现,在一项工艺指标相当的情况下,另一项工艺指标有较大提升,这表明RSM-PSO模型能实现对Ra、MRR的优化改善。

表5 实验验证结果

4 结论

结合响应曲面法与粒子群算法,建立了往复走丝线切割加工加工参数与工艺指标之间的优化模型。结果表明,所建立的RSM-PSO模型能够实现对往复走丝线切割加工中加工参数与工艺指标的多目标优化,可以给出往复走丝线切割实际加工参数的优化建议,有利于工件表面质量的改善和加工效率的提升。