微细电火花混粉加工微孔初探

王启建,余祖元,李剑中,佟 宇

(大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024)

微小孔的需求日益增加,其应用范围极广,如汽车行业柴油机的引擎喷嘴、航空发动机涡轮叶片冷却孔、电子行业的喷墨打印机喷嘴以及生物业的细胞搭载装置等[1-2]。微孔的加工方式分为传统加工和非传统加工。其中,传统加工方式包括微钻削和微冲压;非传统加工方式包括LIGA工艺、激光、电化学、超声加工和微细电火花加工等。微细电火花加工相较于其他微孔加工方法,具有能加工任何导电材料、不受工件材料的强度和硬度限制的优点[3]。微细电火花加工微孔圆度好,可达到较大深径比且加工设备相对低廉,在工业生产中应用广泛。但是由于微孔的加工间隙很小,深孔加工时加工区域的工作液无法及时更新,导致包括加工屑和气泡在内的电蚀产物堆积,引发加工过程异常甚至无法继续加工。针对上述问题,业内提出高速电火花加工技术[4-5],是用压力将工作液经中空管电极送入加工区内,强迫电蚀产物排,改善放电加工环境。Meena等[6]利用铜管电极进行微细电火花深孔加工,研究了管电极的各种冲液方式对加工结果的影响,发现浸液加工能获得最小的出入口直径差,内冲液可获得最好的圆度。王振龙等[7]研究了管电极电火花加工中冲液压强、电极转速等非电参数对加工时间、电极损耗的影响。Ferraris等[8]在外径0.13 mm的管电极侧壁添加绝缘涂层,通过该电极的电火花加工获得直径0.18 mm、深度10 mm (深径比55)的深孔。Ferraris等[9]还采用具有聚氯代对二甲苯绝缘涂层的管电极,加工出直径0.17 mm、深度21 mm(深径比126)的深孔。

本文采用混粉工作液进行微细电火花加工微孔,即在工作液中混入一定浓度的粉末,在电火花加工微孔时将混有粉末的工作液通过管电极送入加工区域,更新加工区域的放电介质,强迫电蚀产物排出,降低非正常放电几率,并针对混粉工作液的特性对加工性能的影响进行初步探索研究。

1 实验

为了研究混粉工作液对微细电火花微孔加工性能的影响,设计了实验装置及实验参数。

1.1 实验装置

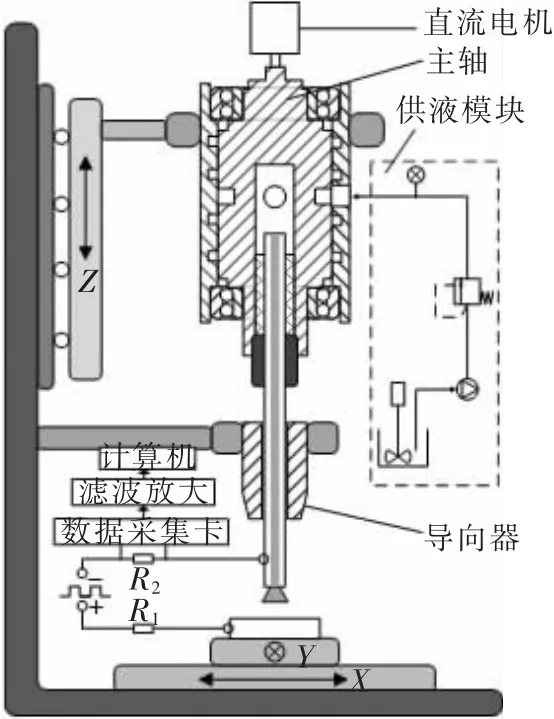

微细电火花加工装置结构主要包括机床主体、导向器、供液模块、晶体管脉冲电源和放电检测回路(图1)。机床主体采用自制的三轴立式微细电火花加工机床;X、Y、Z 轴的位移分辨率为 0.1 μm、主轴转速为500 r/min;供液模块由柱塞泵、溢流阀、压力表和高压管道组成;放电检测回路采用平均电压检测法来检测电极与工件之间的放电状态。为了避免晶体管脉冲电源损坏,在放电回路中串联限流电阻R1、R2,其中R2同时作为采样电阻。

图1 电火花加工装置示意图

1.2 实验参数及方法

实验采用不锈钢电极加工H62黄铜,工件接电源正极、不锈钢管电极接电源负极,具体加工参数见表1。工作液分别是未添加粉末的自来水和添加不同粒径金刚石的自来水混合液。采用分析天平称量金刚石粉末,精度0.001 g。将混合工作液容器放在超声波清洗机中振动,以保证粉末始终处于悬浮状态。每加工完一个孔,需将主轴、管道和泵体中的混合液体清理干净,以保证每次实验中的混合液体粉末处于悬浮状态。测量工件前,均将其放入丙酮试剂中,并在超声波清洗机中清洗30 min。本文主要探究了同一压强和混合液浓度条件下,不同金刚石粒径对加工孔尺寸、加工时间、电极损耗和孔壁粗糙度的影响。

表1 加工参数

2 实验结果及分析

2.1 粉末对电极损耗的影响

电极损耗包括长度损耗和形状变化。由于本文采用管状电极,电极端部变化较小,故而仅研究电极长度损耗。电极损耗长度的测量是通过电接触方式,探测加工前后电极在Z坐标的差值。图2是电极损耗长度与金刚石粒径的关系图。可见,相较于自来水(粒径为0,下同)中的情况,添加金刚石粉末后的电极损耗明显减小,且电极损耗长度随着金刚石粒径的增大而减小;当金刚石粒径为10 μm时,电极损耗长度相较于自来水的情况以及金刚石粒径为1 μm时的情况分别降低了76.7%和71.1%。

本实验采用单晶金刚石粉末,有研究表明[10-11]高温下的氧气及Fe、Ni等元素会促使金刚石转化为石墨。而实验所用工作液为自来水,水在高温下分解出一定量氧气;所用电极材质为不锈钢,不锈钢中含有大量Fe元素和少量Ni元素,因此在加工过程中电火花放电产生的高温,会促使部分金刚石转化为石墨以及其他碳单质或碳化物。通过特征X射线对已使用电极端面进行成分分析,其中碳元素的质量百分比见图3。可见,电极端面碳元素质量百分比与使用该电极所添加金刚石粉末的粒径成正相关。研究表明[12-13],煤油中采用铜电极长脉宽负极性加工,电极表面会出现碳层,对电极起到保护和补偿作用。由于本文采用自来水作为工作液,在正极性加工条件下,阴极表面会出现镀覆现象[14],即工具表面形成电镀层。据此推测:游离于工作液中的含碳颗粒(石墨等)受熔融电蚀产物裹挟镀覆在电极端面,石墨的熔点(3500℃)、传温系数(0.133)均大于钢(1527 ℃、0.061)[14],因此石墨的耐热性能优于钢,在放电过程中电极表面的含碳颗粒有利于减缓补偿电极损耗,且添加金刚石粒径越大,被裹挟镀覆在电极端面的颗粒就越大,电极损耗的减缓补偿效果就越好。该过程是一个往复过程,含碳颗粒不断被裹挟镀覆在电极端面,又不断遭到破坏剥离。此外,分散在加工区域中的含碳颗粒具有一定的导电性,会降低工作液介电强度,使得有效脉宽增多,减少电极损耗。图4a、图4b分别是金刚石粒径为1、10 μm时电极端面的成分分析图。

图2 金刚石粒径对电极损耗长度的影响

图3 电极端面碳元素百分比图

图4 电极端面成分分析分布图

2.2 粉末粒径对孔径的影响

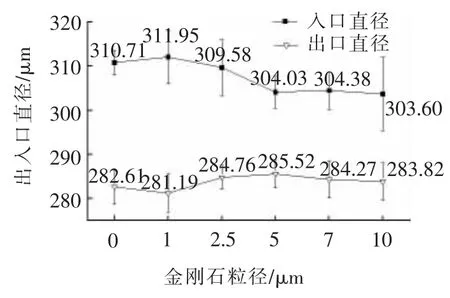

图5是加工孔出入口直径与金刚石粒径的关系图。可见,当添加的金刚石粒径增大时,孔入口尺寸逐渐减小、出口尺寸逐渐增大。图6是孔出入口直径差与金刚石粒径的关系图,可见添加金刚石粉末后的出、入口直径差逐渐减小,且当金刚石粒径为5 μm时,出入口直径差相较于自来水中的情况减小了34%,这说明添加金刚石粉末有利于减小出入口尺寸及其直径差。分析原因如下:前文已述添加金刚石粉末会使电极损耗降低,且金刚石粒径越大,电极损耗越少;添加的金刚石粉末粒径越大,混入工作液中的电极损耗的体积量就越小,而各粒径下加工孔的材料去除体积量相近,这使添加的金刚石粒径越大,工作液中的蚀除颗粒(电极材料和工件材料)浓度越低,入口处发生二次放电几率越小,入口更不易被扩大。因此,随着金刚石粒径的增大,入口孔径逐渐减小,并趋于稳定值。

图5 金刚石粒径对孔出入口直径的影响

图6 金刚石粒径对孔出入口直径差的影响

2.3 粉末对加工效率的影响

评判加工效率的标准主要是穿孔加工时间和材料去除率(material removal rate,MRR)。 图 7是贯穿厚度为0.8 mm黄铜所用时间与金刚石粒径的关系图,图8是材料去除率与金刚石粒径的关系图。可见,随着金刚石粒径的增大,穿孔时间先减小后增大、材料去除率先增大后减小。当金刚石粒径为5 μm时,穿孔时间相较于自来水中的缩短22.45%、材料去除率提高27.21%;当工作液中添加金刚石粉末后,穿孔时间缩短、加工效率增高。这是因为添加金刚石粉末后的电极损耗长度减少。当金刚石粒径为1 μm时,电极损耗长度缩短264 μm,对应的体积为11 106 μm3,而其孔径的体积变化远小于电极。这表明,在添加金刚石粉末后,加工区域的蚀除颗粒(电极材料和工件材料)质量分数降低,减少了因短路、拉弧等引发的机床后退,缩短了加工时间。此外,电极损耗长度减小使电极进给时间相应缩短,也会缩短加工时间。

图7 金刚石粒径对加工时间的影响

图8 金刚石粒径对材料去除率的影响

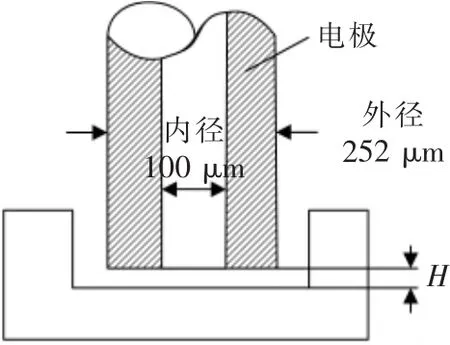

当金刚石粒径由1 μm增大至5 μm时,加工时间进一步缩短,这跟工作液中金刚石颗粒的分布有关。图9是管电极电火花加工示意图,实验中加工区域为圆环体,其横截面与管电极横截面相同。

将加工区域高度规定为一个放电间隙,则该加工区域体积为:

由式(1)得到加工区域粉末颗粒数目为:

式中:H为放电间隙;R2为管电极外半径,R2=126 μm;R1为管电极内半径,R1=50 μm;Vp为加工区域粉末颗粒体积;Vl为加工区域水的体积;mp为加工区域粉末颗粒质量;ml为加工区域水的质量;ρp为粉末颗粒密度,ρp=3.5 g/cm3;ρl为水的密度,ρl=1 g/cm3;c为粉末质量分数,且c=mp/ml=1%;N为加工区域粉末颗粒的数目;r为粉末颗粒半径。

假设加工区域内所有颗粒均分布在同一平面,该平面处于电极与工件之间且与工件平面平行,则该平面上粉末颗粒的总截面积为:

图9 加工示意图

该平面的总面积,即圆环体的横截面积为:

在加工过程中,只有带电粒子穿过粉末颗粒间的空隙才能最大有效地去除材料,故将该平面的空隙区域称为有效放电截面,则有效放电截面积为:

根据各粒径粉末加工孔的出口尺寸计算出各粒径的放电间隙(表 2)。根据式(2)、式(3)和式(5)计算出加工区域的粉末数目、粉末颗粒的总截面积和有效放电截面积以及有效放电截面积与总面积的比值S2/S,计算结果见表3。

表2 各粒径对应放电间隙

表3 加工区域粉末数目和有效放电截面积

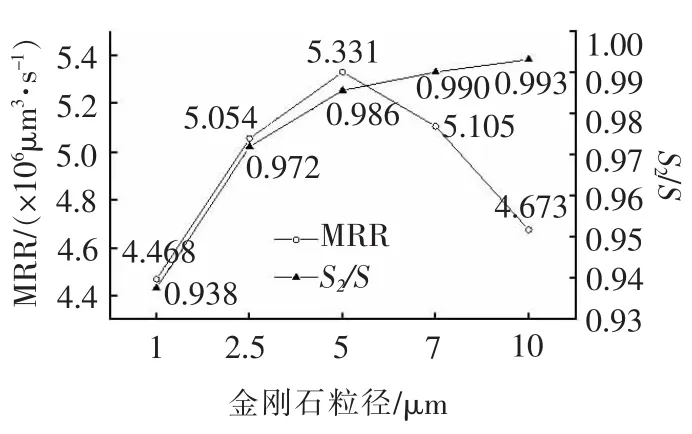

图10是有效放电截面积与总面积的比值S2/S和MRR关于金刚石粒径的变化关系图,可见当粒径分别为 1、2.5、5 μm 时,S2/S 和 MRR 有相同的变化趋势,这说明有效放电截面的增大有利于放电脉冲能量直接去除材料;然而,当颗粒尺寸分别为7、10 μm时,MMR并未随着有效放电面积的增大而提高,反而下降。由表2可见,微孔与电极间的间隙约为16 μm。在实际加工中,电极底部与加工的孔底面距离小于16 μm。混粉冲液中的颗粒有可能与电极接触,妨碍电极进给并且其阻碍随着颗粒增大而增大,从而造成加工效率的降低。

图10 S2/S和MRR与金刚石粒径的关系图

2.4 粉末对孔壁粗糙度的影响

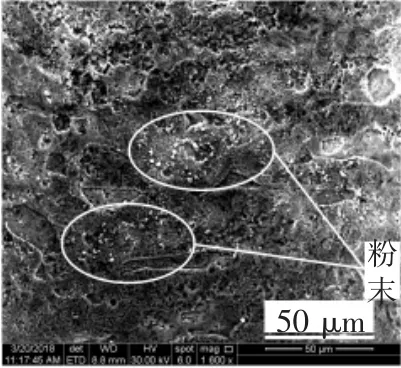

将孔沿着轴向剖切,用ZYGO激光干涉仪分别对距孔入口 100~450 μm 和 400~750 μm 处侧壁进行表面粗糙度测量,且表面粗糙度采用微观不平度的算术平均偏差Ra表示,测量的结果见图11。可见,孔入口和出口侧壁表面粗糙度值均随着金刚石粒径的增大而增大且入口端的表面粗糙度小于出口端的。图12a~图12d分别是未添加粉末和添加粒径为1、2.5、5 μm的金刚石粉末后的加工孔中部SEM照片,照片的上部为孔入口端、下部为孔出口端。可见,入口端孔壁的电蚀凹坑较少,出口端的较多。入口端孔壁浸在工作液中的时间长,而工作液中的自来水存在一定量的离子,使入口端孔壁发生电化学反应,电蚀凹坑变浅,改善了孔壁质量。对比图12a~图12d所示入口端孔壁可见,添加金刚石粉末后,入口端孔壁的放电凹坑数量减少,当添加的金刚石粉末粒径为5 μm时,入口端孔壁几乎看不到放电凹坑。图13是添加粒径5 μm的金刚石粉末后的加工孔入口孔壁图,可见孔壁上粘着了大量颗粒。因此,粘着在孔壁上的粉末颗粒对表面粗糙的测量产生了干扰。金刚石粉末的粒径越大,粘着在孔壁的颗粒粒径就越大,表面粗糙度值才会随着粒径的增大而增加。由于存在粘着颗粒的干扰,本文仅就金刚石粉末对表面粗糙度的影响进行定性分析。针对添加粒径为5 μm金刚石粉末时的加工孔,采用MetroPro软件对孔入口侧壁尺寸为0.08 mm×0.08 mm的区域进行分析,发现其表面粗糙度低至Ra330 nm,而在自来水中的表面粗糙度最低仅为Ra520 nm。

本研究没有在孔壁表面发现划痕,这说明在现有的实验条件下,金刚石粉末颗粒在放电间隙的运动对提高电火花加工表面粗糙度没有影响。

3 结论

针对微细电火花深孔加工存在的加工区域工作液更新困难的问题,本文采用金刚石与水的混合为工作液,利用管电极进行微细电火花微孔加工,通过大量实验探究了金刚石的粒径对孔尺寸精度、加工时间和电极损耗的影响,得到以下结论:

图11 粉末粒径对孔壁表面粗糙度的影响

图12 添加各种粒径金刚石粉末的加工孔中部SEM照片

图 13 添加金刚石粒径为5 μm时的孔入口侧壁图

(1)在工作液中添加金刚石粉末有利于提高电火花加工孔的尺寸精度。当添加的金刚石粉末粒径较大(5、7、10 μm)时,孔出入口直径差相较于在自来水中的至多减小 34%(5 μm)。

(2)在工作液中添加金刚石粉末有利于减少加工时间,且随着金刚石粉末粒径的增大,加工时间先减少后增加。当金刚石粉末粒径为5 μm时,相较于未添加粉末时的加工时间减少22.45%。

(3)在工作液中添加金刚石粉末有利于减小电极损耗长度,且电极损耗长度随着金刚石粉末粒径的增大而减小。当金刚石粉末粒径为10 μm时,电极损耗长度相较于未添加粉末时减少了76.7%。