配置DP2系统的4 500 DWT边际油田穿梭油轮的研发

李迈新,任晓莉

(中船黄埔文冲船舶有限公司,广州 510715)

1 前言

我国发现了大量的边际小油田,仅渤海湾已探明储量就相当于三个亿吨级大油田。由于边际油田的仓储量较小,如何全面进行边际油田开发、提高边际油田采油效率将是未来技术研发方向。本文以DP2型4 500 DWT边际油田穿梭油轮为研发对象,详细分析了采用动力定位技术能有效提高原油输送效率、采收速度和效益,以及输油过程中的安全性和可靠性。鉴于动力定位技术在穿梭油轮上的应用在我国尚处于方案设计和旧船改造阶段,且旧船改造成本不菲,因此很有必要进行研发设计新型穿梭油轮。

本文以渤海水域的试采平台和营口基地为运输起终点的航线基础,考虑原油运输流程和海况,研究动力定位系统在穿梭油轮上的配置和应用,设计一型造价经济、满足边际油田试采平台生产配套的新型穿梭油轮,该油轮能靠自身动力定位系统实现较高安全性和机动性。

2 项目设计要求及分析

2.1 设计基本要求

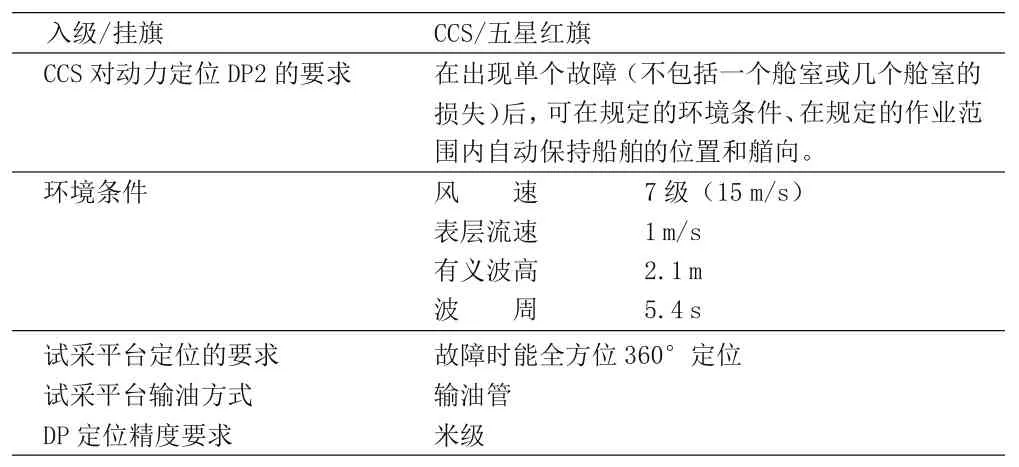

见表1。

表1 设计基本要求

2.2 操作安全距离

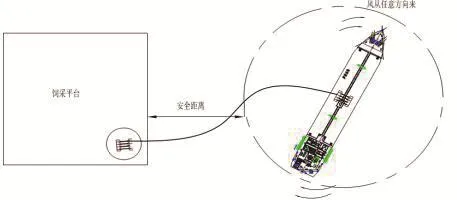

本船从平台卸载至穿梭油轮采用输油软管方式,油轮的加注点设置在船中。试采平台配置的输油管长度约130 m,穿梭油轮通常至少需要与平台保持1.5个船身的安全距离,如图1所示。

图1 加油作业安全距离示意图

渤海水域海况,常年有6~7级大风,风向在数小时内会发生急遽突变。输油工作要求穿梭油轮在70~80 m的距离内,不会在设计条件下因突发的风、浪、流或穿梭油轮本身故障对试采平台造成危险。

2.3 定位能力要求

要求全方位定位能力如下:在输油时,360°全方位可维持船首向不变;在发生故障时,360°全方位可维持船首向不变。

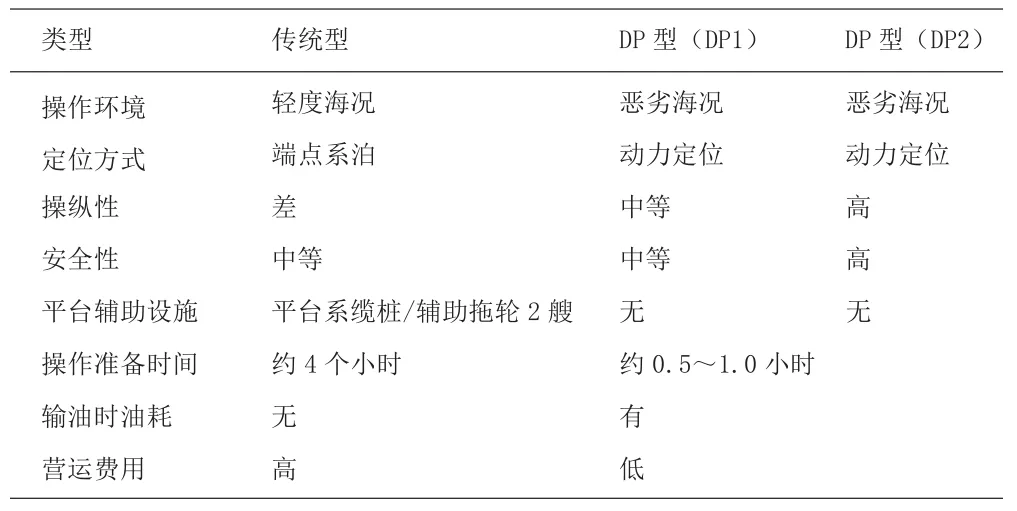

2.4 DP型与传统型穿梭油轮的对比

见表2。

表2 DP型与传统型穿梭油轮的对比

传统的端点系泊方式对侧向力的承受能力小、抗风浪能力较差,风力大于六级时一般需要停止作业,严重影响生产的连续性,对人力、物力的消耗大。

动力定位技术为穿梭油轮的靠近和停留过程提供有力保障,使得原油装卸安全、快捷,不需要拖轮辅助锚泊,提高经济效益。

3 船型设计

本穿梭油轮采用传统油轮线形;上层建筑为尾楼型;机舱设于尾部;带小型球首;尾部设双舵桨推进器;动力及控制系统满足DP-2定位功能;设尾侧推和首侧推各2台;采用电力推进系统;挂中国旗、入级CCS船级社。

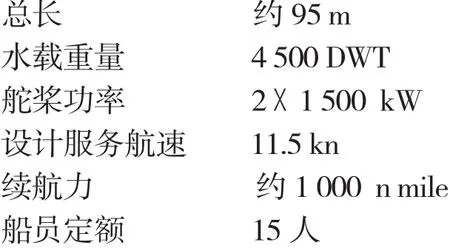

(1)技术参数:

(2)总布置

见图2。

图2 总布置图

本船为航行于国内近海航区(R1)的双壳原油船,货油舱装运闪点大于60℃的散装原油。储油舱划分为四对左右对称舱,另设一对污油舱;货舱的底部和边舱为压载水舱;船尾部布置电力推进舵桨系统,变频器布置在靠近舵机的上层甲板上;船中部和尾部各配备一台1.5 t、360°回转角度的液压防爆驱动油管吊,以减轻船员劳动强度。

4 动力系统设计

动力装置设计对比了柴电混合推进和全电力推进两种方式,最终采用了电力推进方式:机舱配置了4台柴油发电机组,为船尾部2台AFE型变频驱动的全回转舵桨和船首2台AFE型变频驱动的管遂式侧推器供电,按规范对DP2船辅助系统的冗余要求设计燃油系统、滑油系统、冷却水系统、通风系统、排气系统、压缩空气系统等,并根据CCS要求对货油泵舱通风系统进行优化设计。

通过计算四种常用工作模式:全速航行、靠港卸油、全负荷DP2状态靠平台装油、小负荷DP2状态靠平台装油下的电力负荷需求,确定柴油机总功率;再通过电力负荷分析,从全船建造的角度综合分析布置的合理性,使每台柴油机的调用负荷都能达到85%以上,并机组油耗、尺寸、重量、备件通用等方面综合来考虑最终确定柴油机选型和配置。

5 推进装置设计

推进器选型由船舶所需要的推力确定。

一般船舶在侧向受力时维持船位的性能最差,本船通过水阻力估算,按设计条件下的风、流、浪与船舶水上、水下侧投影面计算出所需的侧向推力。经过CFD软件核算,侧向受力约为190 kN。根据设计经验和厂家推荐,本船选择的管隧式侧推器推力约为120~140 N/kW、全回转推进器推力约为150~170 N/kW。为满足全方位定位要求,推进装置配置如图3。

全回转舵桨:2x1 500 kW变频驱动;

管遂首侧推:2x1 400 kW 变频驱动;

柴油发电机:1 460 kWx4。

图3 4 500 DWT配电和推进配置示意

6 货油系统设计

本船货舱设计为八个储油舱和2个污油舱,油泵舱位于机舱前面,设置了两台电动螺杆货油泵用于油舱的装卸、两台螺杆污油泵用于污油舱的排放。货油系统根据规范要求设置了透气,洗舱、油气回收系统等。甲板集管区布置在上甲板的中部,并参照OCIMF的要求布置集油盘、十字带缆桩、导缆孔以及软管托架。货油泵启动和控制由驾驶室控制,包括启动和速度控制。货油加热系统通过蒸汽锅炉由加热盘管加热,加热盘管为DN50。

油舱透气系统对货舱和污油舱均配备高速压力/真空透气阀。高速透气阀距甲板最低2 m, 进气阀距舱柜顶部甲板1.5 m。货油监控系统配备货舱集中控制系统,货舱控制系统配置集中控制板设在驾驶室,其主要功能用于货油和压载系统的遥控控制和检测。每个油舱配一个雷达测深仪,可在驾驶室远程读取,有高位、高高位报警及两个温度传感器集成在液位传感器上。

7 动力定位系统设计

7.1 定位精度

本船不需要进行水下作业以及海上吊运等精密工作,测量设备的精度按油轮靠平台较近要求即可(需达到米级)。

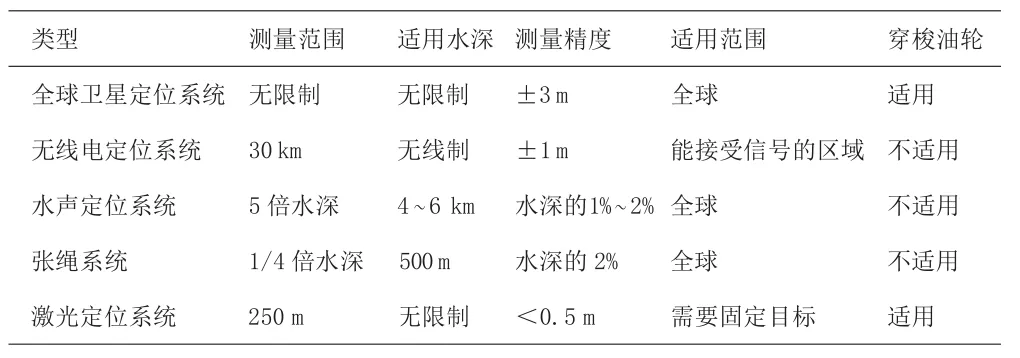

(1)测量设备见表3。

表3 位置测量设备

本船对应的采油平台水深约35~40 m,船舶距离平台最短距离约50~80 m,因此DGPS和激光定位系统都适用。

(2)其他传感器

本船不需要进行水下作业,采用的输油管方式对纵横摇的精度要求较低,因此垂直位置和其他均按DP2系统的要求配置即可。

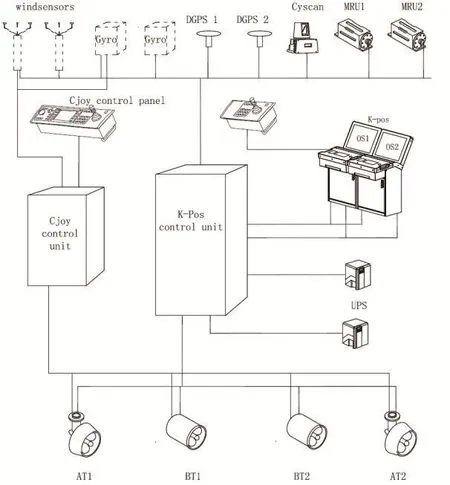

7.2 控制系统构成

(1)电脑工作站,2套;

(2)Joystick,1套;

(3)位置参考系统:

激光定位系统(CyScan Mk4),1套;

DGPS110系统(GPS),1套;

DGPS112系统(GPS/GLONASS),1套;

(4)传感器和信号:

运动传感器x1;

风速风向信号x2;

罗经信号 x2。

DP系统框图,如图4所示。

图4 DP系统框图

7.3 能力分析和失效影响

根据设计条件、船舶主尺度、推进器配置和布置、动力配置,进行定位能力分析,并对单点故障进行能力分析:

(1)丢失一台主发电机、丢失一台推进器、以及主配电板母排短路丢失单边动力和推进装置等典型工况根据规范规则要求,最严重单点故障为汇流排母排故障:主配电板单边失电后,剩余的电站仅为1 460 kWx2,首侧推提供主要推力按100%负荷输出,尾侧推需要降负荷保证发电机不过载。最终结果须待实船建造后的最终能力测算。

(2)从能力分析的结果来看,本船完全满足设计要求,达到海域风速约15 m/s、流速2 kn等恶劣海况下360°全方位DP-2定位功能。同时,故障模式与影响分析(FMEA)可以发现动力定位系统的缺陷,可对动力定位系统可能的故障模式,以及故障对整个系统的影响进行全面评估。本船已吸取海工船满足二级定位系统冗余要求的辅助系统设计经验,并根据规范要求对配套设备和系统进行优化,以期望减少缺陷,提高可靠性和安全性。在详细设计阶段,还对动力系统、推进系统以及控制系统进行了冗余分析,以排除隐患。

8 结束语

在穿梭油轮上采用动力定位系统,为高效、可靠、安全的作业方式提供了保障,同时也大幅提高了边际油田的采收储运效率。通过精心设计,可逐步取代传统穿梭油轮,是穿梭油轮的未来发展趋势。