复合材料层压板圆角区面外受载失效分析

陈亚军 /

(上海飞机设计研究院,上海201210)

0 引言

与金属材料相比,复合材料具有诸多优点,例如抗疲劳性能强、比强度与比模量高、整体成型工艺容易实现等,因此,已被广泛应用于民用飞机承力构件上。民用飞机上的复合材料剪切角片、翼肋圆角、肋圆角等结构在面外载荷作用下,圆角区在厚度方向会产生较高的应力水平,而复合材料结构恰恰存在层间强度低的缺陷,圆角区较高的应力水平极易引发分层,导致结构的承载能力大大降低,严重威胁到结构安全。因此,亟需建立一套准确可靠的方法以预测复合材料层压板圆角区的承载能力。

复合材料层压板圆角区的破坏机理复杂,国内外学者对此进行了深入的研究。针对曲梁分别在端部载荷与纯弯载荷作用下,Lekhnitskii[1]基于平面应力假设提出相应的应力分布解析计算方法,从理论上可预测圆角区的应力分布。侯瑞[2]则是基于弹性力学基本理论,并进行了工程简化,计算得到复合材料圆角区在面外载荷作用下的应力分布。黄豪杰等[3]采用有限元分析与试验相结合的方法研究了弯角区域应力沿径向、周向和宽度方向的分布特征。

本文基于有限元分析方法模拟复合材料层压板圆角区在面外载荷作用下的失效过程,并预测破坏载荷,旨在验证有限元仿真方法的正确性,建立一套行之有效的复合材料层压板圆角区失效分析方法。本文基于ABAQUS有限元分析软件建立复合材料层压板圆角区有限元模型,模型中采用连续壳单元和cohesive单元分别模拟复合材料与层间的胶层。并对圆角区在面外载荷作用下的失效过程进行仿真,通过面内损伤和分层损伤准则预测圆角区失效破坏载荷,比较仿真结果与试验结果,发现两者较符合,且仿真结果偏保守,由此可见,本文采用的有限元仿真方法不仅能较好地模拟圆角区失效过程,还能较好地预测破坏载荷。

1 试验简介

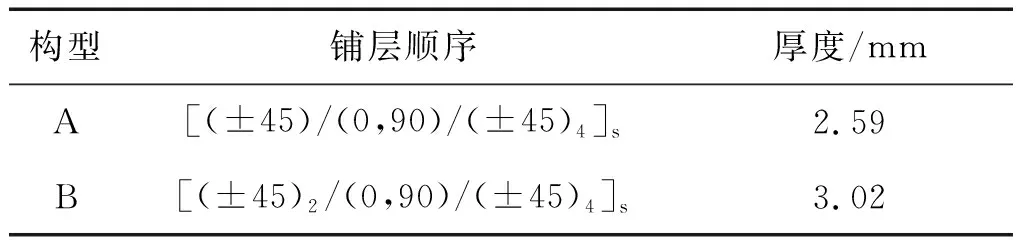

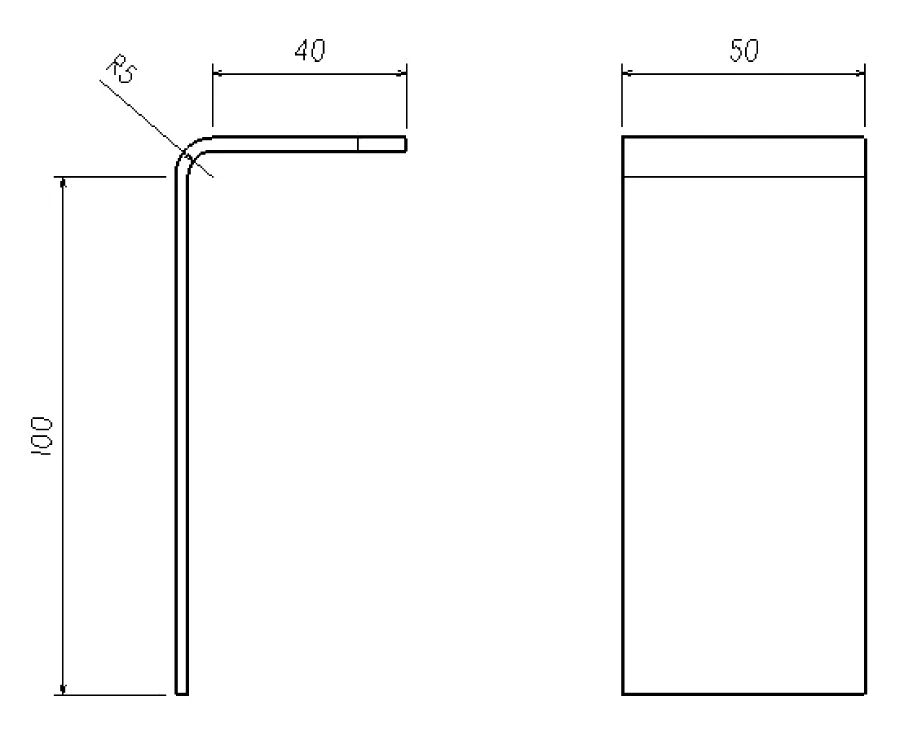

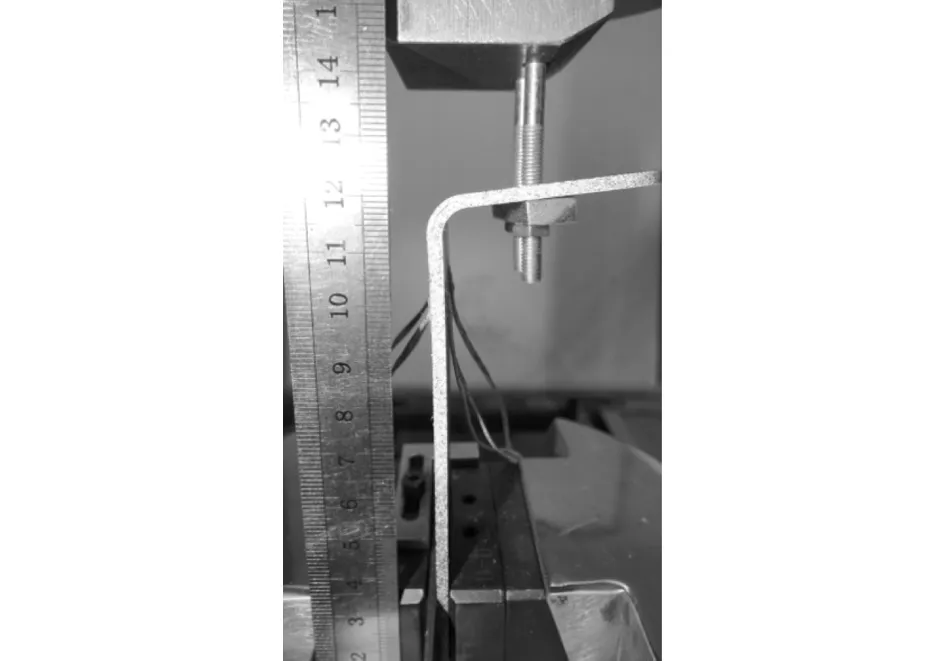

试验件包含A和B两种构型,两者只在厚度上有所差别,其他尺寸都相同,数量各6件,试验件的铺层顺序见表1,试验件几何尺寸见图1,夹持位置与加载方式见图2、图3。

表1 试验件的铺层顺序

图1 试验件几何尺寸(单位:mm)

图2 试验件的夹持与加载位置(单位:mm)

试验件的夹持与加载位置见图2,加载位置距自由端25 mm,夹持位置距自由端40 mm。试验件在试验机上的夹持与加载见图3,试验机上端夹头夹住加载端,加载端通过螺栓与试验件连接,下端夹头夹住试验件,对试验件进行固定。通过上夹头向上运动,实现对试验件的加载。

图3 试验件的夹持与加载

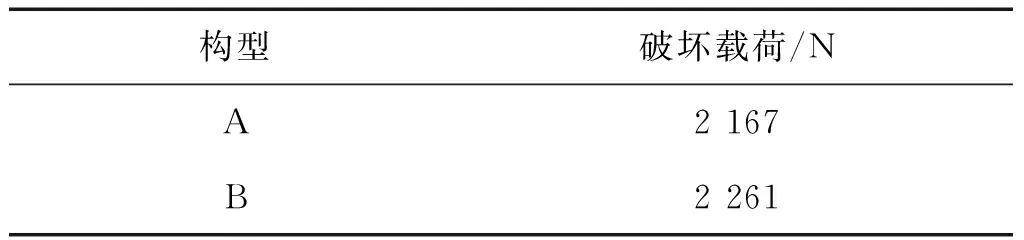

试验件的失效模式均为圆角处分层破坏,如图4所示,试验过程中,靠近弯角内侧率先出现分层,随着载荷的增加,分层瞬间扩展至整个弯角区域,结构失去承载能力。两种构型试验件的平均破坏载荷如表2所示。

图4 分层破坏

构型破坏载荷/NA2 167B2 261

2 有限元分析

2.1 失效准则

在载荷作用下,复合材料层压板圆角区容易产生面内损伤和层间损伤。

2.1.1 面内损伤

针对复合材料层压板圆角区在载荷作用下所产生的面内损伤,本文采用hashin准则[4]进行预测。该准则包括纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤和基体压缩损伤这四种损伤模式,具体见式(1)~式(4):

纤维拉伸(σ11≥0):

(1)

纤维压缩(σ11<0):

(2)

基体拉伸(σ22≥0):

(3)

基体压缩(σ22<0):

(4)

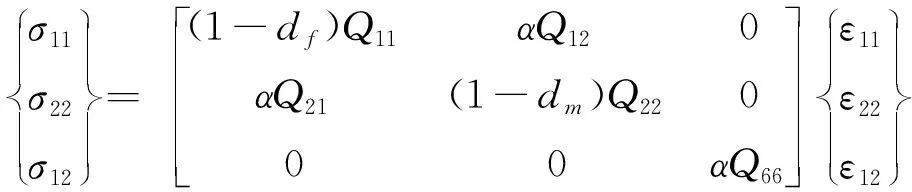

2.1.2 损伤演化准则

式中:

(6)

2.1.3 层间损伤

层间损伤也可称为分层损伤,复合材料圆角区在载荷作用下层与层之间容易出现分层损伤,通常引入cohesive单元来预测分层损伤的起始与扩展。其中,平方名义应力准则可用来预测分层的起始,如果名义应力比的平方和等于1,则表示分层开始发生。而BK开裂准则用于预测分层的扩展。具体见式(13)。

平方名义应力准则[5]:

(13)

(14)

BK开裂准则[5]:

(15)

式中,GIC、GIIC为临界能量释放率,η为与材料有关的系数,本文取1.45。

2.2 有限元建模

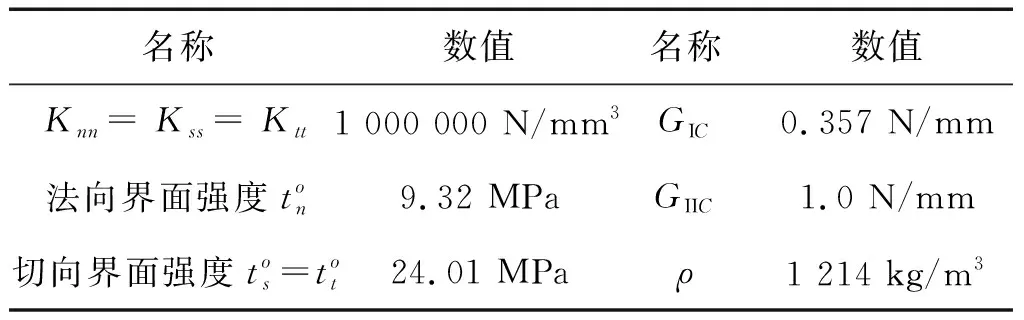

试验件为复合材料层压板结构,其材料性能参数见表3。每层均采用一层连续壳单元SC8R进行模拟,层间的胶层则采用零厚度的cohesive单元COH3D8进行模拟,其性能参数见表4。

表3 复合材料性能参数

表4 Cohesive单元性能参数

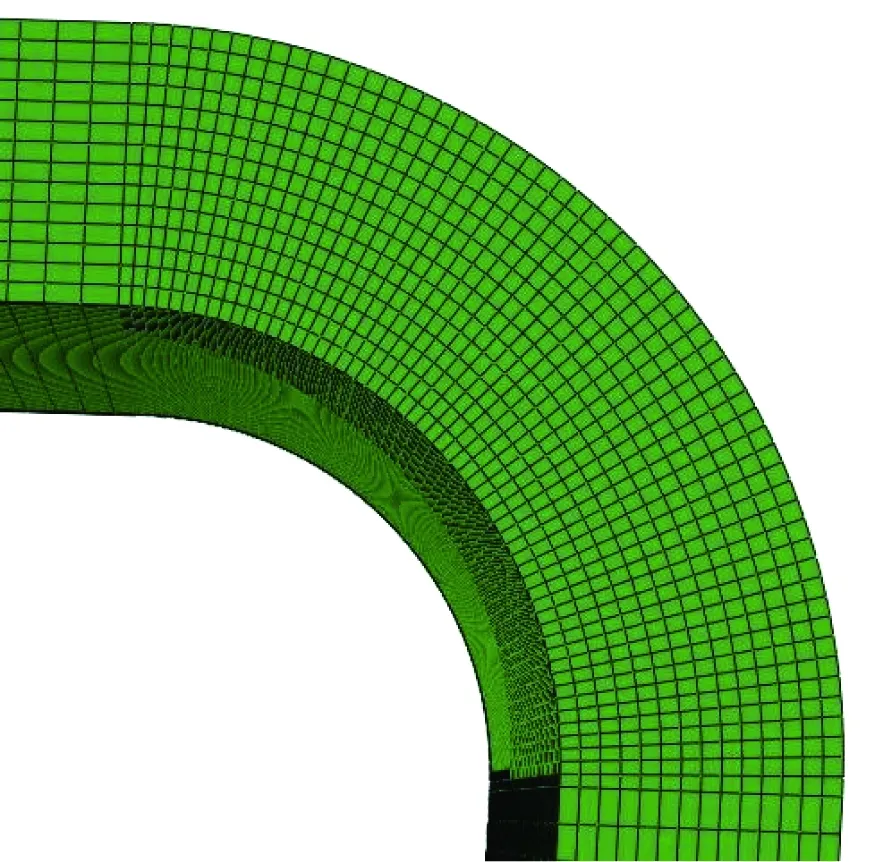

有限元模型如图5所示,在该模型中,箭头所在部位为Y向位移加载,下端约束部位约束X、Y、Z三个方向的平移自由度,圆角区细节见图6。

图5 有限元模型

图6 圆角区细节

为避免在计算过程中出现收敛问题,本文对有限元模型采用非线性显示分析。

3 结果讨论与分析

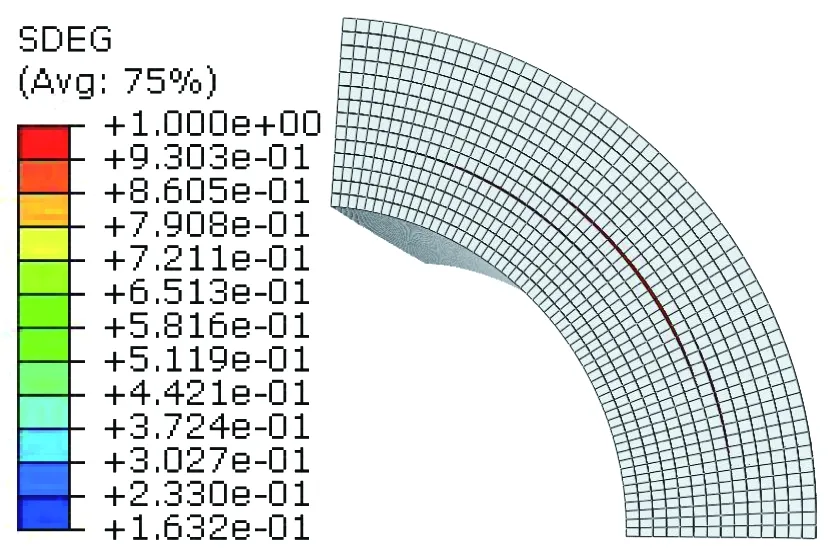

通过对复合材料层压板圆角区在剪切与弯曲复合载荷作用下的失效过程进行有限元仿真,由图7和图8可知,构型A和构型B的圆角区靠近弯角内侧率先出现分层损伤,主要分层集中在第5层(内侧为第1层)和第6层之间,此时损伤区域小且并未导致试验件承载能力下降,继续加载,这种分层损伤沿着切向扩展,当胶接面SDEG正好达到1时,表明分层损伤开始进入稳定的扩展阶段,继续加载,分层迅速扩展,此时结构失去承载能力,这是复合材料结构典型的破坏特征。

图8 构型B分层损伤(SDEG正好达到1)

图9 载荷-位移曲线

图9为构型A和构型B的载荷-位移曲线,构型A的破坏载荷为1 866 N,而试验结果为2 167 N,误差率为13.9%。构型B的破坏载荷为2 185 N,试验结果为2 261 N,误差率为3.4%,由此可知,构型A的有限元仿真结果误差较大,而构型B的则吻合很好,并且有限元仿真结果与试验结果相比均偏保守,有利于工程应用。之所以构型A的有限元仿真结果误差较大,原因在于构型A的厚度薄,受载时变形大,力臂减小,导致圆角区实际承担的力矩比分析时的力矩小,最终试验值比分析值高。而构型B较厚,变形小,分析结果则更精确。

4 结论

本文基于试验与有限元分析方法对复合材料层压板圆角区在面外载荷作用下的失效过程进行研究,得到的结论具体如下:

1) 试验得到的主要破坏模式为圆角区的分层破坏,与仿真得到的一致;

2) 采用cohesive单元能较好地模拟圆角区分层损伤的起始与扩展过程,仿真得到的结构承载能力与试验结果吻合较好,并且偏保守,有利于工程应用。