民用飞机液压系统建模与负载流量需求计算的研究

吴 双 是贤珠 /

(上海飞机设计研究院,上海201210)

0 引言

民用飞机液压系统是支持飞机安全飞行、引导和进近的重要动力系统,液压系统的设计先进性是飞机先进程度的一个重要标志,也极大地影响到飞机的安全性、经济性。飞机液压系统主要为起落架收放、前轮转弯、机轮刹车、主飞控系统和襟缝翼等用户的作动提供液压能源。

飞机液压系统的一个重要设计指标是满足全飞行剖面下负载流量需求,而流量需求要结合液压用户的工况,分析液压用户各个动作所需流量,以及液压元件泄漏所产生的需求。传统设计通常采用人工计算的方式分析液压系统负载需求,效率低且易出错。随着数子化设计与验证技术的发展,计算机虚拟仿真已成为产品设计与确认的一种重要技术手段。通过虚拟仿真方式可以快速实现对液压系统性能的预测和分析,有效提高其在进入地面试验测试验证阶段前的设计成熟度。

1 飞机液压系统简述

飞机液压系统从功能上可划分为液压能源子系统和液压负载子系统。液压能源子系统是液压系统的核心,通过液压泵将机械能转化为流体的压力能,并通过流体介质传送到各个功能子系统;液压负载子系统则包括作动筒、液压马达和助力器等,将油液的压力能转换为机械能。

1.1 液压能源子系统

通常,液压能源子系统采用多余度设计,包括三套相互独立、相互备用的液压能源系统,为全机液压用户提供液压传动能量,图1为空客A320飞机液压系统原理图。

图1 A320飞机液压系统原理图

1.2 液压负载子系统

由于液压负载子系统组成复杂,本文仅考虑主飞控系统、起落架收放系统、前轮转弯控制系统和机轮刹车控制系统。

1) 主飞控系统

主飞控系统包括升降舵、副翼、方向舵、多功能扰流板、地面扰流板等依靠液压系统提供动力,用于实现飞机俯仰、偏航及滚转操纵。

2) 起落架收放系统

飞机起落架收放系统用于飞机起飞离地后及飞机着陆前,依靠液压能源将起落架及起落架舱门收起(放下)并上锁。

3) 前轮转弯系统

在飞机地面滑行时,前轮转弯控制系统依靠液压能源驱动转弯装置,使飞机转弯和在飞机起飞及着陆滑跑时小角度修正航向。

4) 机轮刹车系统

机轮刹车系统的功能是在飞机着陆接地后,利用液压压力,使飞机安全平稳进行机轮刹车。

2 建模过程

虚拟仿真首先依赖于建立可靠的模型,本文依照飞机液压系统实际架构分别构建了液压能源子系统和液压负载子系统的模型,并用于飞机液压系统负载流量需求分析。

2.1 开发流程

本文遵循基于模型的系统设计方法,按照组件、子系统到系统的开发和集成流程,完成了飞机液压系统模型库的构建,如图2所示。

图2 模型库架构

基于原理构建组件模型,其流程包括理论分析、原型开发、模型优化以及模型测试,准确把握模型结构,提高模型建模的准确性,保证模型的可重用性、可移植性、可维护性及可拓展性[1-5]。模型开发过程可分为公式理论分析、模型开发、模型校验优化、模型测试等4个阶段。

2.2 子系统模型结构

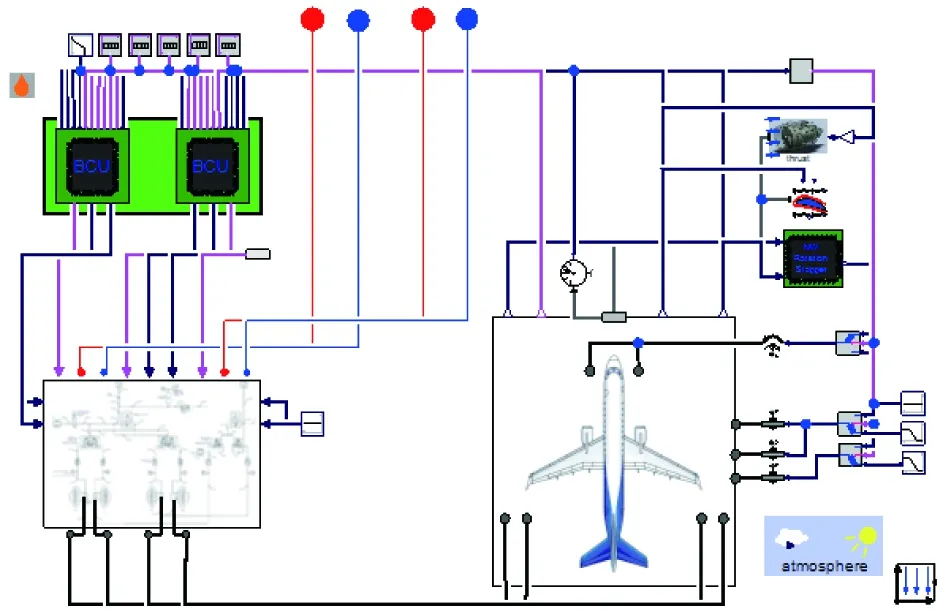

1) 液压能源系统

通常情况下主泵包括发动机驱动泵(Engine Driven Pump,简称EDP)和电动泵(Engine Motor Pump,简称EMP),当用户流量需求增加时,系统自动启动备用泵或能源转换装置(Power Transfer Unit,简称PTU)。模型封装后如图3所示。

图3 液压能源系统封装模型

2) 主飞控系统

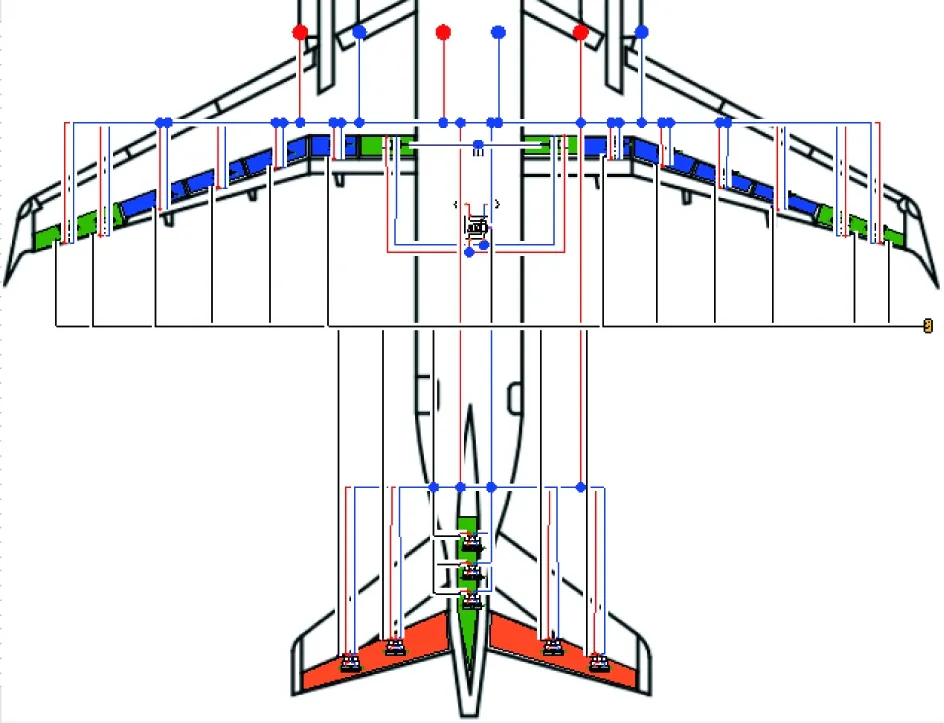

考虑飞控系统与液压系统相关的用户部件建模,主要包括飞行控制模块(Flight Control Module,简称FCM)、电子控制装置(Actuator Control Electronics,简称ACE)及动力控制装置(Power Control Unit,简称PCU) 等模型。FCM计算得到有效控制指令发送给ACE,ACE驱动PCU将液压能转换为机械能实现舵面运动。模型结构如图4所示。

图4 飞控系统封装模型

3) 起落架收放系统

考虑起落架收放系统与液压系统相关的用户部件建模,包括起落架控制单元(Landing Gear Control Unit,简称LGCU)、液压及起落架机构等模型。收放控制单元接受收放手柄信号驱动收放液压子系统,实现起落架收放及舱门、锁的开关。模型结构如图5所示。

图5 起落架收放系统封装模型

4) 前轮转弯系统

考虑前轮转弯系统与液压系统相关的部件建模,包括转弯控制单元(Steering Control Unit,简称SCU)、转弯液压及转弯机械子系统等模型。转弯控制系统接收方向盘和脚蹬输入的转弯指令,通过液压力驱动前轮转向作动筒,实现对飞机地面运动的控制。模型结构如图6所示。

图6 前轮转弯系统封装模型

5) 机轮刹车系统

考虑机轮刹车系统与液压系统相关的部件建模,包括刹车控制单元(Brake Control Unit,简称BCU)、刹车液压及刹车机械子系统等模型。脚蹬输出信号给机轮刹车控制系统,控制刹车控制阀输出刹车压力给刹车装置。模型结构如图7所示。

图7 机轮刹车系统封装模型

2.3 系统集成

液压能源系统模型与主飞控系统、起落架收放系统、前轮转向系统、机轮刹车系统模型集成如图8所示。

图8 完整的飞机液压系统及用户集成模型

3 仿真分析

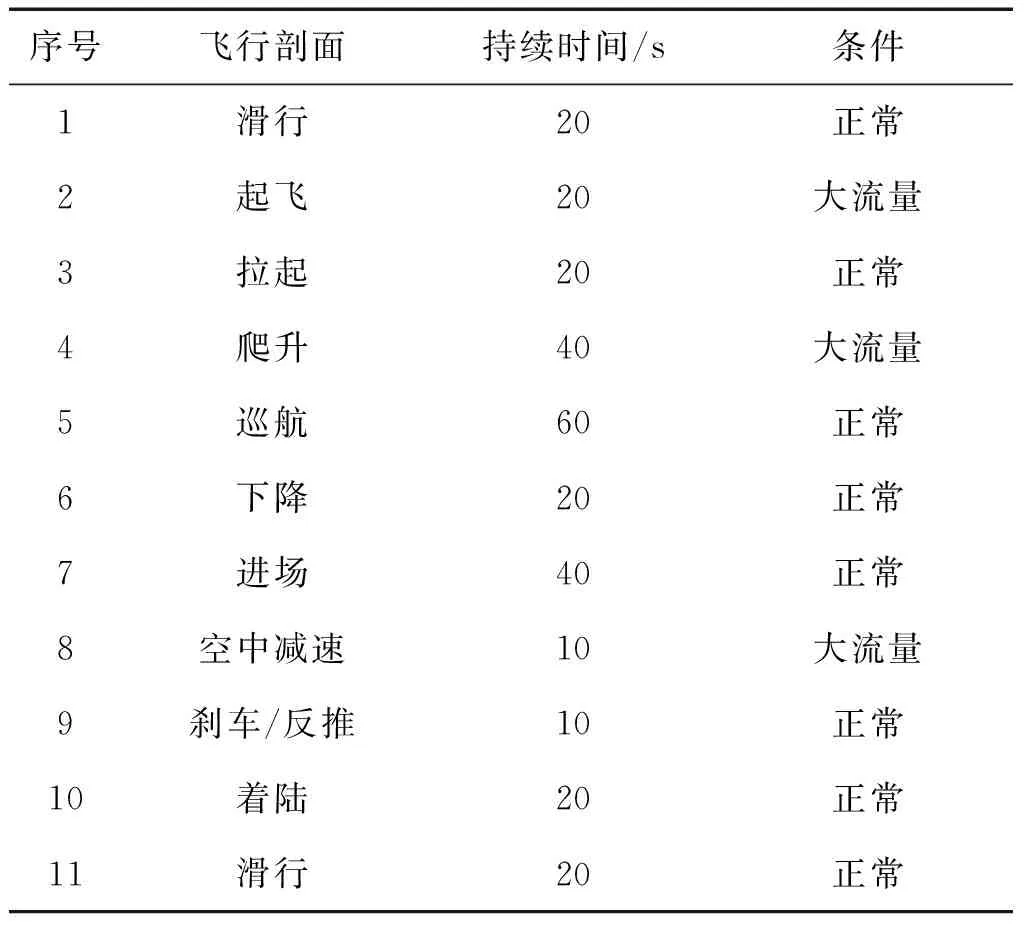

3.1 仿真场景

考虑到仿真模型与真实飞机飞行任务的差异,对典型飞行剖面进行处理,表1为飞机液压系统综合仿真试验的典型飞行剖面[6]。

表1 典型飞行剖面

3.2 仿真分析

所有典型飞行剖面的仿真时长共280 s,主要分析液压能源系统的输出压力和流量曲线,以及液压能源综合控制系统的逻辑控制是否符合设计功能。

以1#液压能源系统为例,仿真结果曲线如图9~图10所示。

图9 1#液压能源系统压力曲线

图10 1#液压能源系统流量曲线

根据仿真结果可知,当1#液压系统的液压用户流量需求增大时,系统输出压力会下降,当综合控制单元检测到主泵压力下降,自动开启备用泵工作,为液压用户提供液压能,当备用泵开启后系统输出压力又回到正常压力。

仿真结果总结如下:

1) 在正常工况时,1#、2#和3#液压能源系统的液压泵和PTU均正常工作,为液压用户提供液压能,各个液压能源系统输出压力基本维持在3 000 psi;

2) 当液压用户流量需求增大时,综合管理控制单元自动开启备用泵为液压用户提供流量,能源系统实现对液压负载变化的跟随性。

3.3 视景展示

结合FlightGear软件并定制开发可视化展示软件,涵盖液压用户机构动画显示、液压能源系统简图页显示等信息,以图形化方式呈现仿真结果数据,如图11所示[7]。

图11 仿真结果图形展示

4 结论

本文提出了一种飞机液压系统建模与负载流量需求分析应用。遵循基于模型的系统设计理念,构建了一套涵盖液压能源子系统及液压负载子系统的飞机液压系统模型库,并开展了飞机液压系统典型飞行剖面的仿真分析。系统仿真模拟了飞机液压系统的动态工作过程,液压能源系统可以跟随液压用户流量需求的动态变化,反映出了飞机液压系统与液压用户负载之间的耦合动态特性。模型满足液压系统负载流量分析需求,可用于对液压系统的设计支持。