低漏失抽油泵的研制与应用

王群章, 陈明, 沈和平, 邓世彪, 陈亮, 朱晓龙

(河南油田分公司a采油厂;b采油气工程服务中心,河南南阳474780)

0 引言

目前国内大部分油田已进入开发后期,油井受高含水、注聚合物、压裂酸化、地层出砂等影响,加重了抽油泵柱塞及凡尔的磨损、腐蚀、漏失、砂卡、结垢、变形等故障,使得泵效降低,检泵周期缩短,作业费用增加。为此,在对普通抽油泵结构及漏失进行分析的基础上,研制出一种低漏失抽油泵,并获得国家实用新型专利[1],经现场400余井次应用,泵效和检泵周期得到明显提升,取得较好的经济效益。

1 普通抽油泵结构及漏失原因分析

1.1 普通抽油泵结构分析

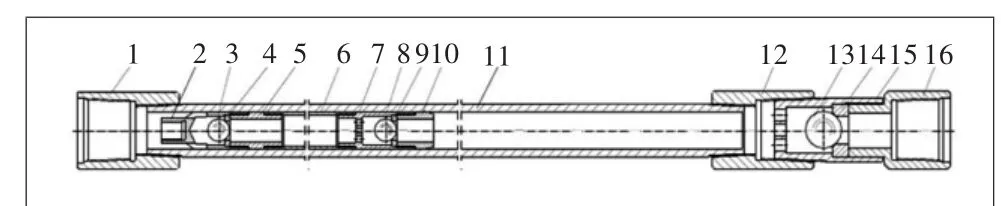

普通抽油泵是由柱塞、泵筒、固定凡尔总成和游动凡尔总成组成,如图1所示。

图1 普通抽油泵结构示意图

1.1.1 抽油泵工作原理

抽油泵柱塞上行时,受到泵筒内真空和在泵沉没度的压力作用下,固定凡尔球上行打开,液体从凡尔罩底部进入泵筒内;柱塞下行时,压缩泵筒内液体,固定凡尔球受到泵筒内液体的推动力下行关闭,同时,游动凡尔打开,液体进入泵筒上部的油管中。在柱塞的往复运动作用下,凡尔球不断地打开与关闭,使液体通过柱塞流入泵筒上部完成抽吸过程。

1.1.2 固定凡尔罩结构分析

普通抽油泵固定凡尔总成由固定凡尔罩、凡尔球、固定凡尔座、固定凡尔罩接头四部分组成。目前常用的φ38、φ44、φ56普通抽油泵,使用的都是同一种结构的凡尔罩,在凡尔罩顶部均匀分布着4个φ16 mm出油孔,凡尔罩内腔的直径为φ50 mm,高度为71 mm,所用的凡尔球直径为φ38 mm。

1.2 普通抽油泵漏失原因分析

1.2.1 柱塞漏失原因分析

1)普通抽油泵的泵筒与柱塞均为刚性合金材料,二者之间配合存在间隙,无法实现“零”密封。随着抽油泵生产时间的延长,泵筒和柱塞的磨损增大,间隙会逐渐增大,漏失量变得越来越大,影响抽油泵效率。

2)普通抽油泵柱塞防砂槽只具备挡砂和刮砂性能,未考虑槽内沉砂的清除,在防砂槽存砂后,会造成柱塞和泵筒的磨损,使泵筒和柱塞配合间隙增大,加大泵的漏失[2]。1.2.2 固定阀漏失原因分析

1)普通抽油泵的固定凡尔罩内腔圆周直径为φ50 mm,远大于凡尔球直径φ38 mm。柱塞下行时,流体的作用力不能完全作用在阀球上,延缓了阀球的关闭时间。

2)普通抽油泵的固定凡尔罩都为单级简单结构,凡尔球运动轨迹长,凡尔球下行距离长,关闭时间延缓。从凡尔球可移动的空间来看,当活塞下行时,泵腔内的压力上升,凡尔球做初速度为零的变加速运动,虽然这一运动时间很短,但凡尔球运动的距离较大,导致凡尔球关闭不及时增大漏失[3]。

上述原因使泵筒和柱塞、凡尔球和凡尔座密封不严,漏失量增大,从而造成抽油泵漏失,泵效降低。

2 低漏失抽油泵的研制

低漏失抽油泵是由泵筒、柱塞总成、固定阀总成组成。柱塞总成上包含有刮砂槽和密封环,固定阀为双级特殊结构。

2.1 抽油泵柱塞总成的研制

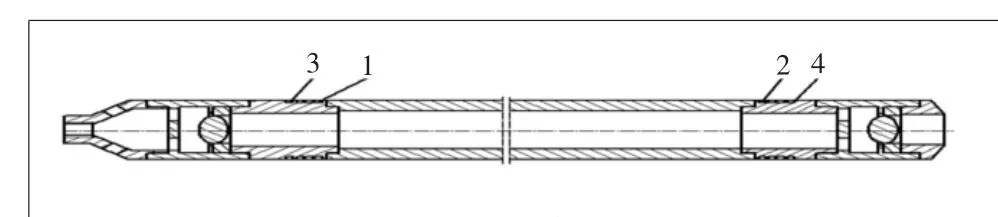

如图2所示,柱塞上、下两端分别嵌入用特种材料制作的上密封环1和下密封环2,密封环具有耐磨、耐腐蚀、弹性好的特性,不但实现柱塞与泵筒的零间隙密封,同时,上密封环1和下密封环2均为弹性密封环,可以自动弥合泵筒和柱塞间的磨损间隙,在上密封环1和下密封环2之间所围成的区域实现了隔绝密封,可避免油中的砂粒或其他杂物进入该区域对柱塞造成损伤,上下密封环与泵筒实现紧配合,减少了液体的漏失。

图2 抽油泵柱塞总成

另外,在柱塞本体与密封环两端设有一对环形刮砂槽,分别为上环形刮砂槽3和下环形刮砂槽4,上环形刮砂槽3位于上密封环1的上侧,下环形刮砂槽4位于下密封环2下侧。其作用是在柱塞上、下冲程中对附着在泵筒内壁上的细小砂粒和污垢等杂物进行刮削和冲刷,可有效避免杂物划伤泵筒、柱塞本体和密封环,减少砂卡。

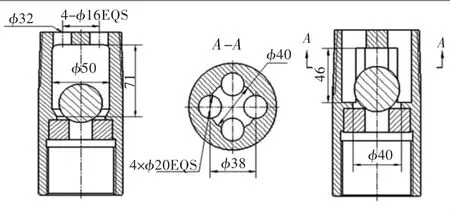

图3 抽油泵固定阀总成

表1 固定凡尔罩的结构改进前后参数对比表 mm

图4 两种固定凡尔罩结构对比图

2.2 抽油泵固定凡尔罩的研制

如图3所示,抽油泵泵筒下端的固定阀采用一级固定阀5与二级固定阀6顺序串联的双固定阀,这样在一个固定阀出现故障的情况下,由另一个固定阀提供保障,确保抽油泵的正常工作,极大提高了抽油泵的可靠性和抽油效率,同时也延长抽油泵的检修周期。

表2 低漏失抽油泵应用效果分析表

根据原抽油泵固定凡尔漏失的原因和结构分析,其漏失主要是由于所用的抽油泵凡尔罩的结构不合理导致的,因此针对原固定凡尔罩的结构进行了改进。改进前后参数见表1,改进前后的结构对比如图4所示。

改进后的抽油泵固定凡尔罩降低了凡尔罩内腔高度,减小了凡尔罩的内腔直径,同时增大了油流通道,改进后的结构相当于在凡尔罩内腔加装了四根导向柱,有效地限制住了凡尔球的运动轨迹,对凡尔球起良好的扶正作用,减少了凡尔球工作时的运动空间,降低了凡尔球关闭时的偏移量,增加了凡尔球与凡尔座的对中性,缩短了凡尔球的关闭时间,具有良好的导向性;降低了凡尔罩的内腔高度也相当于缩短了凡尔球工作时的弹跳高度,柱塞下行时液体反馈力集中作用于凡尔球上,缩短了凡尔球的关闭时间,减少了泵的漏失。

3 效果分析

经过现场使用,在冲程、冲次、泵径和泵深相对不变和无油层改造措施的可对比条件下,低漏失抽油泵先后在双江、安棚、魏岗等地区50口抽油井现场应用,能显著提高泵效,收到较好的效果。

通过随机抽查的10口井对比分析,检泵周期由原来的平均114 d提高到574 d,平均提高了460 d,泵效由原来的平均58.3%提高到67.6%,平均单井泵效提高了9.3%,如表2所示。

4 结 论

1)低漏失抽油泵采用了密封环和双级特殊固定阀结构设计,有效地实现了柱塞和泵筒之间的“零”密封,减少了泵的漏失,可显著提高抽油泵泵效,延长抽油泵的使用周期。

2)低漏失抽油泵结构简单,与常规抽油泵相比,其它部件的装配方法和普通凡尔罩相同,并且维修方便,成本低,在油田开发中具有广泛的推广应用前景。