铝翅片油冷却器换热性能的数值分析及实验研究

范继珩 冯 毅 陈 强

铝翅片油冷却器换热性能的数值分析及实验研究

范继珩 冯 毅 陈 强

(华南理工大学机械与汽车工程学院化工机械与安全工程研究所 广州 510640)

管间距;铝翅片油冷却器;换热性能;模拟与实验

0 引言

油冷却器是重工业生产领域中常用的换热设备之一,通常以管程水作为冷却介质对机器中的液压油、机油、润滑油等进行冷却,确保设备平稳运行。由于壳侧油的黏度较大,使得传热热阻集中在壳侧,因此对壳侧传热的强化成为研究的重点[1]。当前,国内外有关于增强油冷却器换热性能的研究主要体现在三方面,其一是改变换热管外形结构,其二是改变换热管支撑结构,其三是在油冷却器内部放置湍流发生器[2]。

Yang J等[3]提出了一种适用于油冷却器的新型螺旋管式管壳换热器,通过实验及数值模拟结合的方法对管侧和壳体的综合流动传热特性进行了研究,发现螺旋管换热器的传热面积大且结构紧凑,综合传热性能明显优于传统管壳式换热器。Shuai S等[4]通过实验的方法对光滑管式油冷却器及针状翅片管式油冷却器的传热及阻力性能进行了对比研究,发现在实验研究范围内,针翅片管油冷却器的总传热系数约为光滑管油冷却器的1.4~2倍,针翅片管的结构是影响油冷却器传热及阻力性能的主要因素。Vestergaard B等[5]提出了一种适用于油冷却器的新型扭曲椭圆扁管式管壳换热器,其结构紧凑、耐压、传热效率高,通过扭转椭圆扁管使得管内流体能够发生涡轮流,增强传热。Liu X等[6]通过实验研究了不同孔隙密度的多孔金属材料对油冷却器阻力及传热性能的影响。结果表明,在实验范围内多孔金属材料能有效提高油的热传递,油侧努塞尔数的大小与多孔金属材料的数量成正比,多孔金属材料的结构是增强传热的最重要因素。Zhang Z等[7]通过实验的方法对比研究了螺旋折流板圆筒翅片管油冷却器与螺旋折流板低翅片管油冷却器的传热及阻力特性,发现螺旋折流板圆筒翅片管油冷却器总传热系数比螺旋折流板低翅片管油冷却器的总传热系数高10%,压降降低了46%。Kim D H等[2]设计了一种放置在油冷却器内部的矩形湍流发生器,通过实验研究湍流发生器机翼角度对油冷却器传热及阻力特性的影响,发现当机翼角度为45°时换热性能增强因子(TEF)达到最高值6.46,即45°为其最佳配置角。

翅片式油冷却器是一种将空冷器的制冷结构引入到传统油冷却器上来的新型换热设备,从换热性能、经济、加工制造等方面考虑,通常采用铝片作为原材料,将其冲压为叠片与换热管胀接在一起,并以弓形折流板作为支撑结构的水冷式油冷却器。这种翅片式油冷却器结构紧凑、体积小、质量轻、综合传热性能好,在工业生产中不仅可以减少生产成本,同时还提高了生产效率。涂盛辉等[8]通过实验和模拟的方法研究了铝翅片油冷却器中折流板间距及缺口高度对换热性能的影响,发现折流板间距为90mm,缺口高度为0.2时换热性能最佳。梁建活等[9]通过实验对比的方法,以单位压降下热流量/∆为评价指标,得出叠片式油冷却器小流量时的综合性能较大流量时更优。尹益欣等[10]通过数值模拟的方法对铝翅片油冷却器的翅片间距对传热与流阻的影响进行研究,发现翅片间距为2mm时具有最佳传热效率。

但有关于铝翅片油冷却器管间距对换热及阻力性能影响的研究却很少。因此,本文将通过数值模拟及实验的方法就管间距对新型翅片式油冷却器传热及阻力性能的影响展开研究,分析壳程流场流动特性,旨在寻找最佳的管间距离,为改进翅片式油冷却器的结构提供参考。

1 数值模拟

1.1 数值模型建立

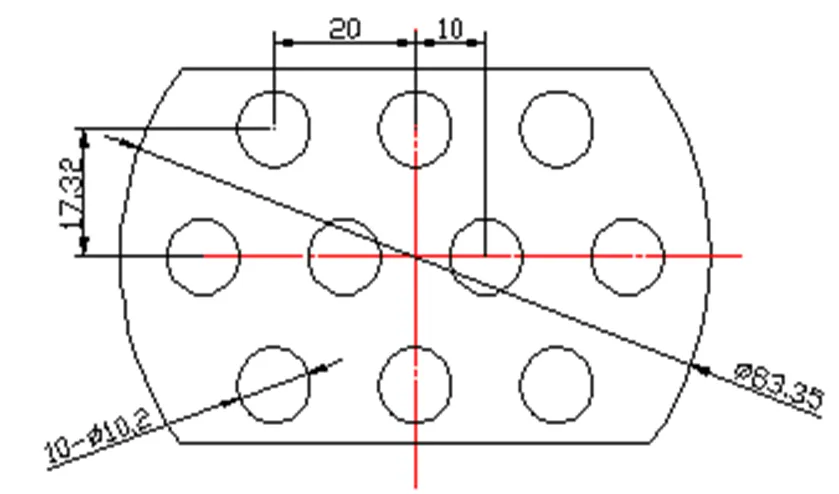

利用Gambit软件对油冷却器进行三维建模,油冷却器为固定管板式,采用弓形折流板作为支撑结构,板厚为3mm,缺口高度为0.2,材料为钢,翅片及换热管材料分别为铝和铜,正三角形排列管束。油冷却器的结构参数如表1所示,油冷却器的物理模型如图1所示,不同管间距下的铝翅片结构尺寸如图2所示。

表1 油冷却器结构尺寸

图1 铝翅片油冷却器物理模型图

(a)13.9mm

(b)16mm

(c)17mm

(d)19mm

(e)20mm

(f)21mm

图2 不同管间距下铝翅片结构尺寸图

Fig.2 Structure dimension of aluminum fins under different tube pitch

考虑到对油冷却器整体建模时的网格数及计算量较大,利用模型的对称性建立一半模型进行数值计算。适当增大壳程进出口接管的长度,使液压油在进出口接管处稳定流动,不考虑折流板与筒体、换热管与折流板间的空隙,换热管与铝翅片间的接触热阻忽略不计。

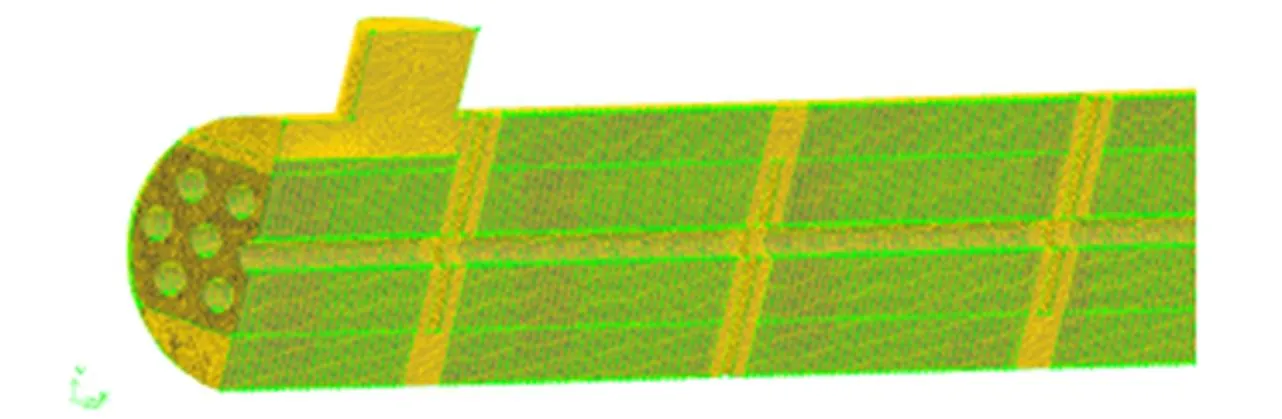

1.2 划分网格

结合计算条件及模型大小,为提高网格质量,在铝翅片处建立辅助平面对模型分块,利用Cooper的方法进行结构化网格划分,折流板及壳程进出口处用非结构化网格做局部网格加密处理,网格划分后的三维模型如图3所示。

图3 铝翅片油冷却器三维网格图

1.3 模型求解计算

铝翅片油冷却器壳程走R-68液压油,粘度虽大但仍有湍流效应,故选择标准-epsilon双方程计算模型,不计重力影响,压力基隐式求解,确保计算精度及稳定性。压力速度耦合采用SIMPLEC法[11],能量、动量方程及湍流参量的求解采用一阶迎风格式。液压油进口采用速度边界条件,流速1~3m/s、油温330K,并给定对应湍流条件;出口为压力边界条件。铜管内壁定义为恒温壁面,温度设定为302.7K。模型中剖面定义为对称边界,铝翅片与壳程流体的接触面定义为耦合壁面边界,其他各面均采用不可渗透无滑移绝热边界,稳态不可压缩求解。

2 模拟结果分析

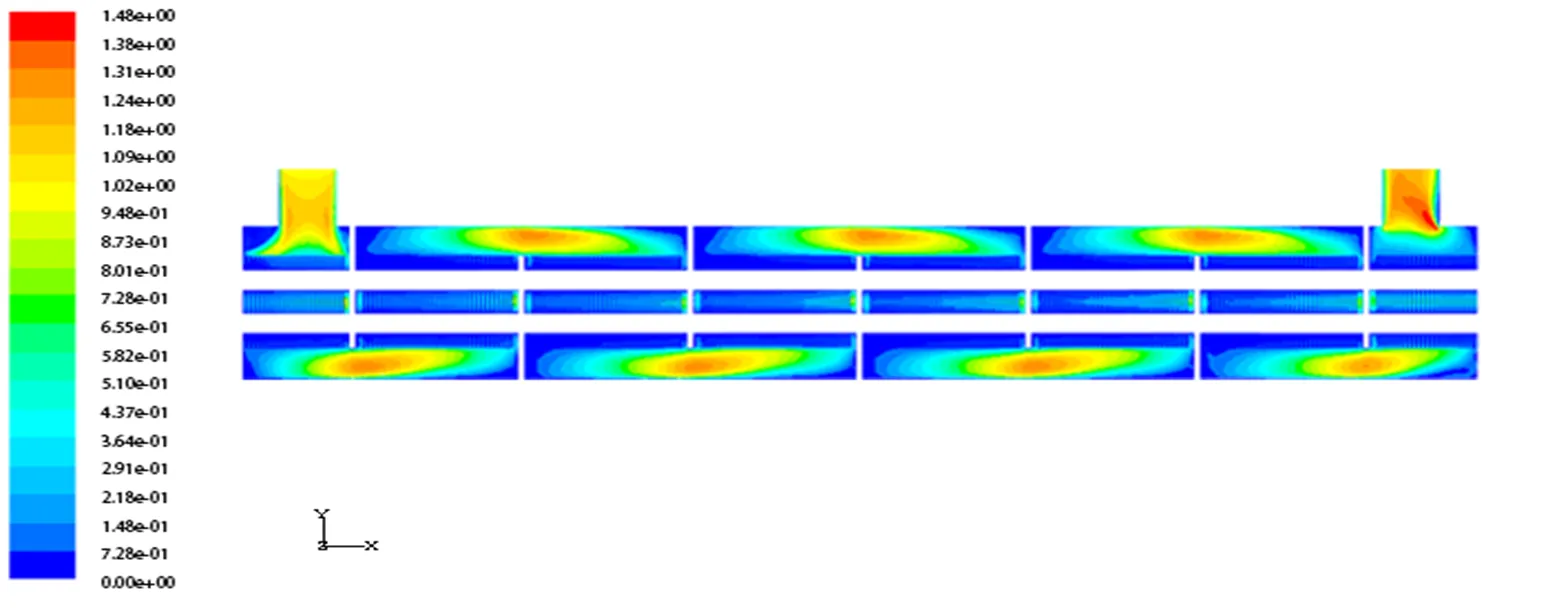

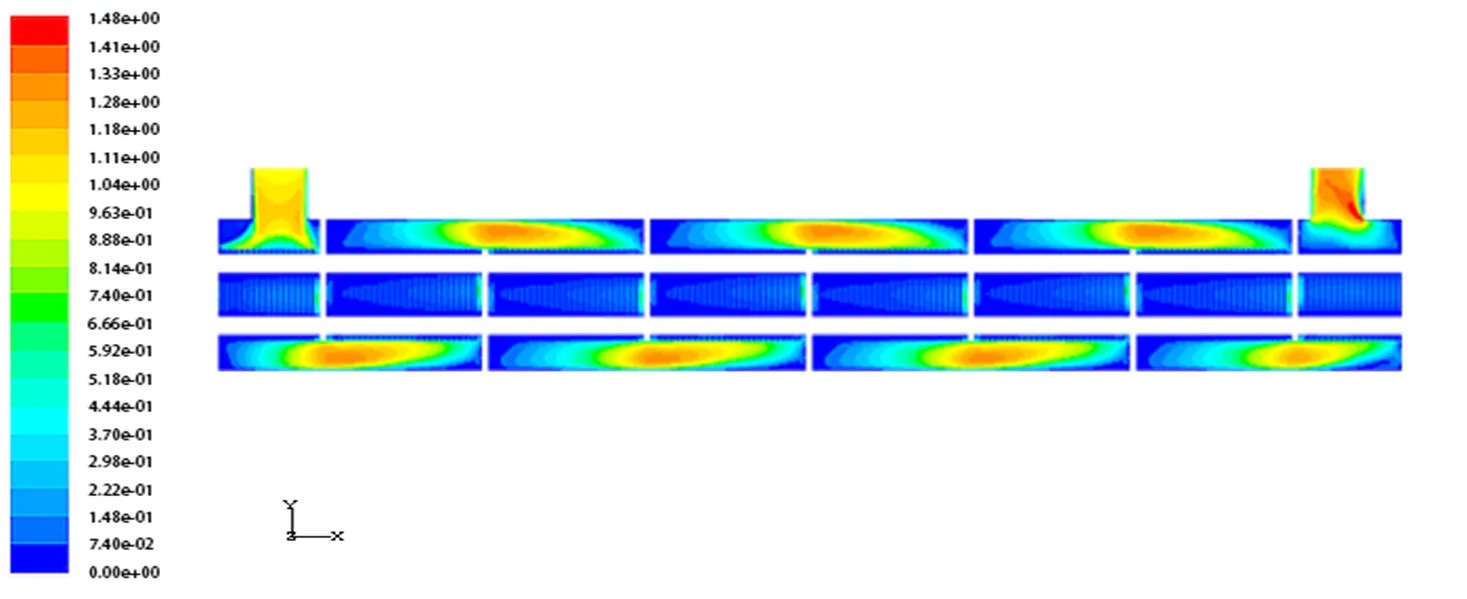

2.1 壳程流场分析

(a)管间距13.9mm

(b)管间距16mm

(c)管间距17mm

(d)管间距19mm

(e)管间距20mm

(f)管间距21mm

图4 不同管间距下的速度云图

Fig.4 Velocity cloud diagram under different tube pitch

图4是不同管间距下铝翅片油冷却器中剖面的速度云图,壳程进口流速为1m/s。由速度云图可知,由于R68液压油的粘度较大且随温度变化,在折流板和众多铝翅片的作用下,当粘性液压油绕流铝翅片管束表面时,在壁面效应作用下会产生以摩擦为主的沿程阻力及附加湍流切应力,并在翅片管束及折流板的背风侧出现边界层分离,产生回流漩涡[12]。壳程流体横向流速较低,纵向流速相对均匀。在铝翅片与折流板的缺口通道内流速达到最大值。折流板迎风侧液压油流速大于背风侧,其后方有流动死区存在,整个壳程流场流体流型成“Z”字。在相同传热面积下,随着管间距的增大,壳程通道及翅片间流速逐渐降低,但壳程流场均匀性增强。

2.2 不同管间距对传热性能的影响

由图5可知,随着壳侧Re的增大,铝翅片油冷却器壳侧传热系数随之增大,不同管间距下的壳侧传热系数增大趋势大体相同,管间距为13.9mm时壳侧传热系数虽然在低Re下较小,但随着壳侧Re的增大,其壳程传热系数增长速率最快、数值最大,同比其他管间距下壳侧传热系数增长速率高了25~50%,这是因为管间距为13.9mm时,间距小、管束多、管束在壳程主流道区分布更密集,使得液压油在管间湍动程度增强、流体横掠过管束的次数增多、横向流动距离增大,加剧了管束表面流体剥离,管束表面边界层厚度减薄,所以其壳程传热系数较大。管间距为19mm时的壳程传热系数最小,原因是其总传热面积较小,折流段壳程流体主流区域换热面积就会相对较小,导致其壳侧传热系数比管间距为20mm和21mm下的壳程传热系数平均低了3~6%,管间距为16mm和17mm时的壳程传热系随Re变化的差距不明显,相差仅1%。

图5 不同管间距下的壳程传热系数随壳程Re变化曲线

2.3 不同管间距对壳程压降的影响

图6 不同管间距下的壳程压降随壳程Re变化曲线

如图6可知,不同管间距下的壳程压降随壳侧Re的增大而增大,增长曲线呈二次曲线状,在同一壳侧Re下,管间距为13.9mm时的壳程压降最大,相比管间距为16mm、17mm、19mm、20mm、21mm时的壳侧压降分别高了17%、18%、26%、27%、28%。壳程压降随着管间距的增大而随之减小,在管间距为21mm时壳侧压降最小,阻力性能最优。产生这些现象的原因是管间距的大小直接影响了翅片侧流体的管间流动空间的大小[13],随着管间距的增加,管束间横向及纵向距离随之增大,铝翅片间的流通截面积增大,流体在翅片间的流动变平缓,湍动程度减弱,从而使得阻力性能提高。

2.4 不同管间距对油冷却器综合性能的影响

图7 不同管间距下综合因子随壳程Re变化曲线

2.5 模拟的准确性验证

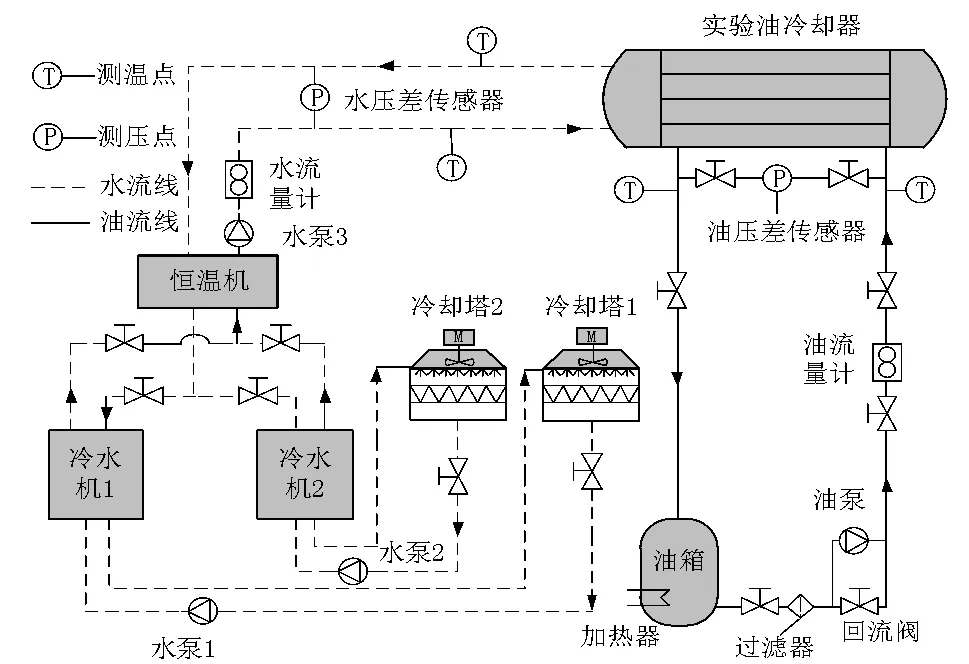

在企业项目的合作协助下,建立了一台与模拟部分结构相同的铝翅片式油冷却器,并依靠文献中的热交换实验平台对管间距为21mm的铝翅片油冷却器进行实验测试研究,验证模拟结果的准确性。该实验测试系统由液压油回路、冷却水回路、系统控制及数据采集系统构成。图8为实验测试系统工艺流程图。

图8 实验测试系统工艺流程图

R68液压油进口温度及冷却水的进口温度分别由PID温控器灵敏的控制在330±0.2K及303±0.3K。通过变频器控制齿轮油泵的转速来调节液压油的进口流量,使其在30~130L/min间变化,冷却水流量通过变频器控制水泵的转速进行调节,使其流量控制为40L/min。在壳程放热量与管程吸热量误差稳定并小于10%的时候,认为系统达到热平衡的状态,开始采集记录实验数据。

经实验与数值模拟所得的壳程传热系数及压降结果的对比图见图9及图10。

图9 壳程传热系数的模拟及实验结果对比

图10 壳程压降的模拟及实验结果对比

3 结论

(1)铝翅片油冷却器的传热性能与壳侧Re有关,不同管间距下的壳程传热系数及壳程压降均随着Re的增大而增大。壳侧传热系数随Re的增大,增长略有下降趋势;壳侧压降随Re的增大,增长率逐渐增大,呈现二次曲线状。

(2)铝翅片油冷却器的综合传热性能在相同壳侧Re下随管间距的增大而增强,管间距为13.9mm时的综合传热性能最差,管间距为21mm时的综合传热性能最佳,同比管间距为13.9mm、16mm、17mm、19mm、20mm时的综合传热性能分别提高了10.8%、8.9%、7.1%、3.7%、2.1%。可见,对于铝翅片油冷却器,在壳侧支撑结构相同时,适当增大管间距能有效的提高其换热性能。

[1] 肖敬美,钱泰磊,朱冬生,等.螺旋扭曲膨胀管油冷却器壳程传热及压降性能试验研究[J].流体机械,2014,(6): 11-15.

[2] Kim D H, Pialago E J T, Shin J Y, et al. Performance characteristics of heat exchanger with internal turbulence generators under various blade configurations and operating conditions[J]. Applied Thermal Engineering, 2017.

[3] Yang J, Ma L, Liu J, et al. Thermal–hydraulic performance of a novel shell-and-tube oil cooler with multi-fields synergy analysis[J]. International Journal of Heat & Mass Transfer, 2014,77(4):928-939.

[4] Shuai S, Yan C Q, Ming D. Experimental Study of Heat Transfer and Pressure Drop Characteristics on Shell-side of Pin-fin Tube Oil Cooler[J]. Atomic Energy Science & Technology, 2013, 47(8):1342-1347.

[5] Vestergaard B, Jorgensen R L, Kusch O. Fluid To Fluid Heat Exchanger: An Improved Design Using A Twisted Flat Oval Tube[J]. 2000.

[6] Liu X, Ding M, Li C, et al. An Experimental Study of Enhanced Heat Transfer and Frictional Characteristics of Porous Metal Materials for Oil Coolers[J]. Hedongli Gongcheng/nuclear Power Engineering, 2017,38(3):24- 28.

[7] Zhang Z, Lin P. HEAT TRANSFER ENHANCEMENT OF PETAL-SHAPED FIN TUBES OIL-COOLER WITH HELICAL BAFFLES[J]. Journal of Chemical Industry & Engineering, 2001.

[8] 涂盛辉,冯毅,刘敏.新型叠片式油冷却器综合性能的数值研究[J].压力容器,2015,32(11):33-39.

[9] 梁建活,江楠,曾纪成.两种新型油冷却器传热性能对比实验研究[J].石油化工设备,2014,(4):22-26.

[10] 尹益欣,冯毅,刘颂.新型叠片式油冷却器传热与流动阻力性能模拟试验研究[J].压力容器,2013,(10):1-6.

[11] 周俊杰,徐国权,张华俊.FLUENT工程技术与实例分析[M].北京:中国水利水电出版社,2010.

[12] 涂福炳,马士伟,高晟扬,等.来流速度分布对径向热管换热器性能影响的数值模拟[J].中南大学学报(自然科学版),2013,(9):3904-3910.

[13] 杨涛,袁益超.管束结构对开缝翅片椭圆管换热器性能的影响[J].化工学报,2018,(4):1365-1373.

Numerical Analysis and Experimental Study on Heat Transfer Performance of Aluminum Fin Oil Cooler

Fan Jiheng Feng Yi Chen Qiang

( Institute of Chemical Machinery and Safety Engineering, School of Mechanical and Automotive Engineering,South China University of Technology, Guangzhou, 510640 )

tube pitch; aluminum fin oil cooler; heat exchange performance; simulation and experiment

TK172/TE965/TH123

A

范继珩(1994.09-),女,在读硕士研究生,E-mail:fjh978740738@163.com

冯 毅(1963.03-),男,博士后,副教授,E-mail:mmyfeng@scut.edu.cn

2017-12-04

1671-6612(2018)05-540-07

——以嘉兴市为例