混合动力汽车用锂电池热管理系统

赵国柱,李 亮,招晓荷,周廷博

混合动力汽车用锂电池热管理系统

赵国柱,李 亮,招晓荷,周廷博

(南京农业大学工学院,江苏 南京 210031)

为研究动力电池组的温度特性以及维持其工作在最佳的温度范围内,以锂离子电池为研究对象,设计了一种新型混合动力汽车的电池热管理系统,利用空调系统和发动机排气系统来调控电池组的温度。建立了锂电池组的三维瞬态产热数值模型,以电池组的三维尺寸和进风口流速为输入参数,以降低电池组的最大温升和提高电池组的温度均匀性为输出参数,利用FLUENT仿真软件和DesignXplorer模块进行联合优化设计了电池组的结构。优化后的电池组的温升比优化前降低了5.39 K,电池组温差降低了6.41 K。分析了恒倍率放电以及对流换热系数对单体电池温升的影响,研究表明:放电倍率越大电池温升越快,放电结束后电池的温度越高,在对流换热系数小于30 W/(m2·K)时,散热效果明显。对电池组在不同条件下加热或者冷却进行了仿真分析,验证了该电池热管理系统的可行性。

混合汽车;电池热管理系统;FLUENT;发动机排气系统;空调系统

锂离子电池由于其容量大、电压高、比能量高以及无污染的特点被认为是新能源汽车理想的能量存储技术[1]。然而,锂电池对温度十分敏感,过高或者过低的温度会导致其循环寿命缩短、工作效率降低、可靠性下降以及其它安全性问题[2-3]。在锂电池放电的过程中,由于电化学反应和内阻会导致电池内部产生大量的热,若散热速率低于产热速率,将导致电池局部温度迅速升高[4];另一方面,在高海拔地区或寒冷的季节,锂电池工作的环境温度较低,一般需要对电池预热来缓解低温对其工作的不利影响[5]。电池热管理系统的主要作用是维持锂电池在最佳的温度区间20~40 ℃内高效的工作[6-7]。为保证锂电池工作在适宜的温度区间,提高电池组整体工作效率,需要对该动力电池组进行必要的热管理。

电池热管理系统按照其冷却方式可以划分为风冷式、液冷式、相变材料式和热管式[8-10]。PARK等[9]利用理论研究与数值建模相结合的方法,设计了满足散热能力的风冷式电池热管理系统。FAN等[11]对棱柱形锂离子电池的空气冷却模块进行三维瞬态热分析,发现增大电池之间的间隙和更高的空气流速可以降低最高温升,为了改善模块上的温度均匀性,间隙间距应适中。WANG等[12]首先探讨了电池以矩形排列、六边形排列以及圆形排列的结构下电池模块的热性能,并在电池模块的不同位置安装风扇来研究空气冷却策略如何改善温度均匀性。XU等[13]选择强制风冷作为研究对象,研究不同气流管道模式的散热性能,结果表明,将纵向电池组改为卧式电池组,可以通过缩短气流路径来改善散热性能;它增加了底部导管,增加了导热的接触面积,电池组顶部区域存在自然对流,因此底管模式的散热性能更优越。

目前,针对混合动力汽车动力电池热管理系统的研究没有考虑到发动机排气余热与空调系统协调,共同作用维持电池包在适宜的温度范围内。本工作提出一种适用于混合动力汽车用的锂电池热管理系统,该系统利用发动机排气系统的加热和空调系统的制冷作用,来调节锂离子电池组的工作温度,同时也对电池组进行了结构优化设计。

1 锂电池热管理系统

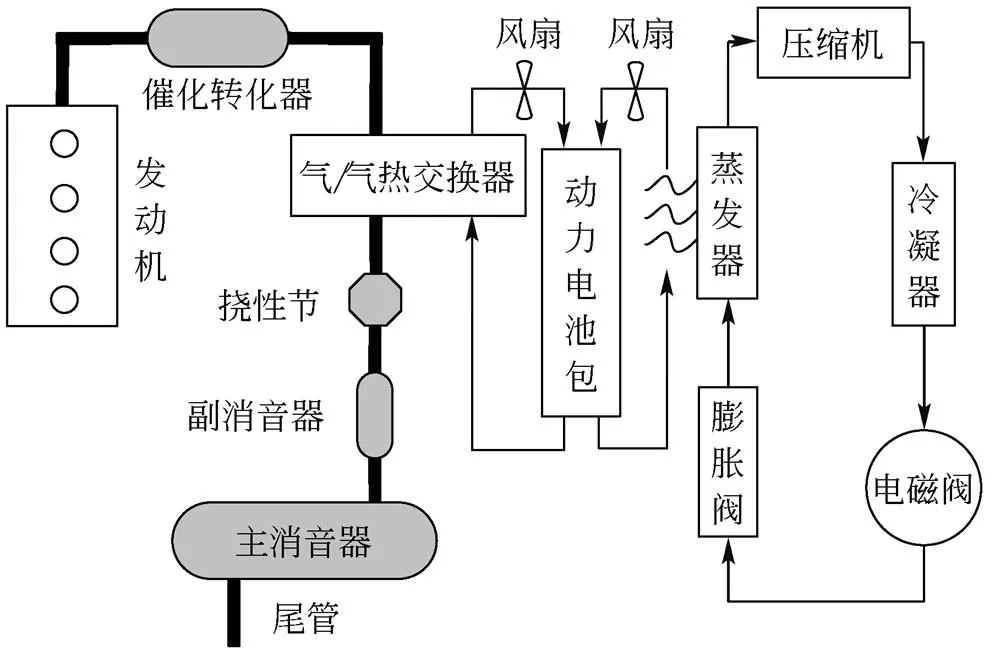

如图1所示为混合动力汽车的电池热管理系统,主要包括发动机排气系统、电池包以及空调系统,电池热管理系统采用空气作为加热或冷却电池包的载体。电池热管理系统根据电池包的温度,采取相对应的热管理策略。当电池包需要加热时,利用发动机排出的废气余热通过气-气热交换器把热量带入到电池包内,以此来加热电池;当冷却电池包时,利用空调系统的冷风来冷却电池包。

图1 混合动力汽车的电池热管理系统

2 实验材料和方法

2.1 锂离子电池的热物性参数

本文的研究对象为国产某型号100 A·h磷酸铁锂电池,该型号电池允许的最大充放电电流为1 C。表1是锂电池及其它部分材料的热物性参数,电池的比热容、密度等参数利用加权平均法求得。

表1 电池及其它部分材料的热物性参数

2.2 主要的实验仪器

恒温恒湿箱,型号为BLH-300,上海博翎仪器设备有限公司;电池充放电测试柜,型号为BTS1450,深圳市菊水皇家科技有限公司;国产某公司提供的可接触式温度传感器;温度采集卡,可以实时测试10个不同位置的温度。

2.3 电池芯及极柱的生热率

电池芯的生热率,一般采用的是一种基于电池内部物质发热均匀的电池生热率计算式[14],见式(1)

式中,为电池中的电流,单位A;为电池芯的体积;dOC/d为电池的电压随温度变化的温度系数,一般取-0.5 mV/K;为电池芯的电阻;为电池的温度,单位K。

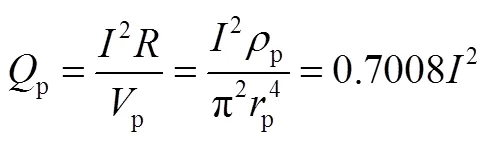

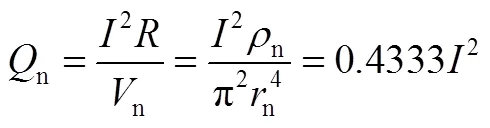

由于正负极柱产生的焦耳热,其生热率计算公式如式(2)和式(3)

式中,p、n分别为电池正负极柱的生热率;为电池中的电流,单位A;p、n为铝和铜的电阻率分别为2.83×10-8Ω·m、1.75×10-8Ω·m。

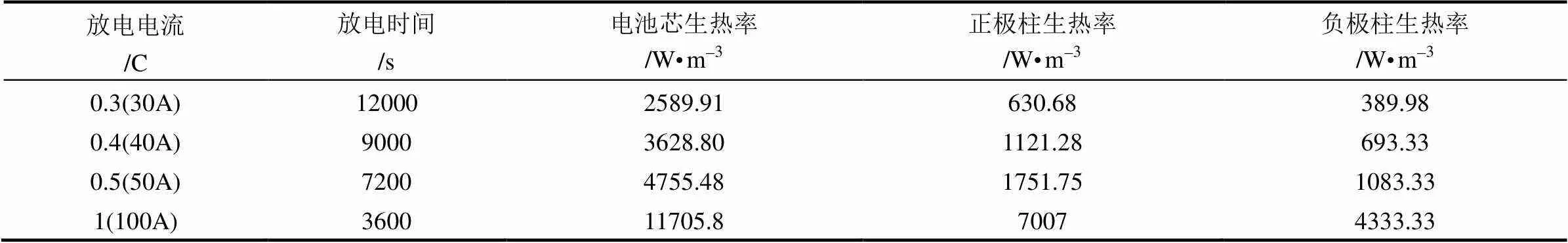

表2是单体电池各部分的生热率,主要列出4种恒倍率充放电下,电池各部分的生热率。

表2 电池各部分生热率

2.4 电池组的优化与设计

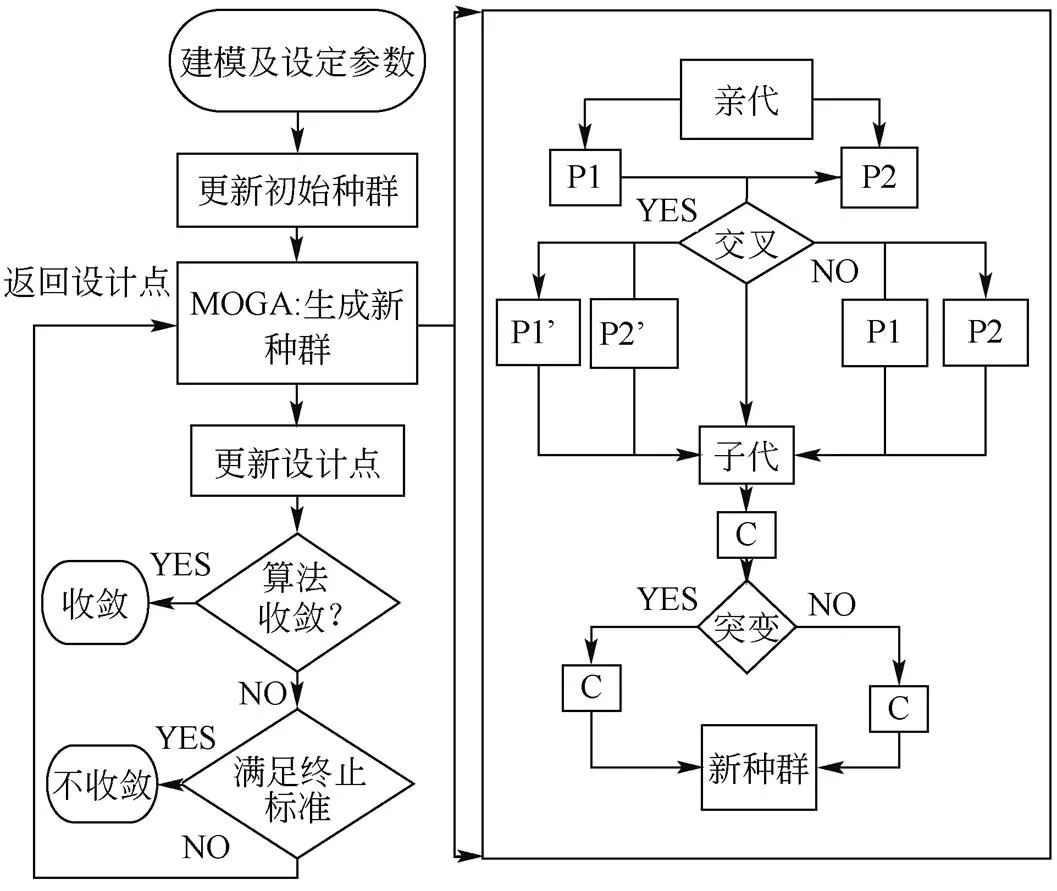

为了使电池组的温度更加均匀,借助于ANSYS Workbench中的目标驱动优化,采用多目标遗传算法,该算法支持所有类型的参数输入,如图2为多目标遗传算法(MOGA)的优化流程。帕累托排 名方案是通过一种快速的非支配排序完成的,比 传统的帕累托排序方法快一个数量级。约束处理 使用与目标相同的非支配原则,不需要补偿函数和拉格朗日乘数,确保了可行解的排序总是高于不可行解。

图2 MOGA优化流程

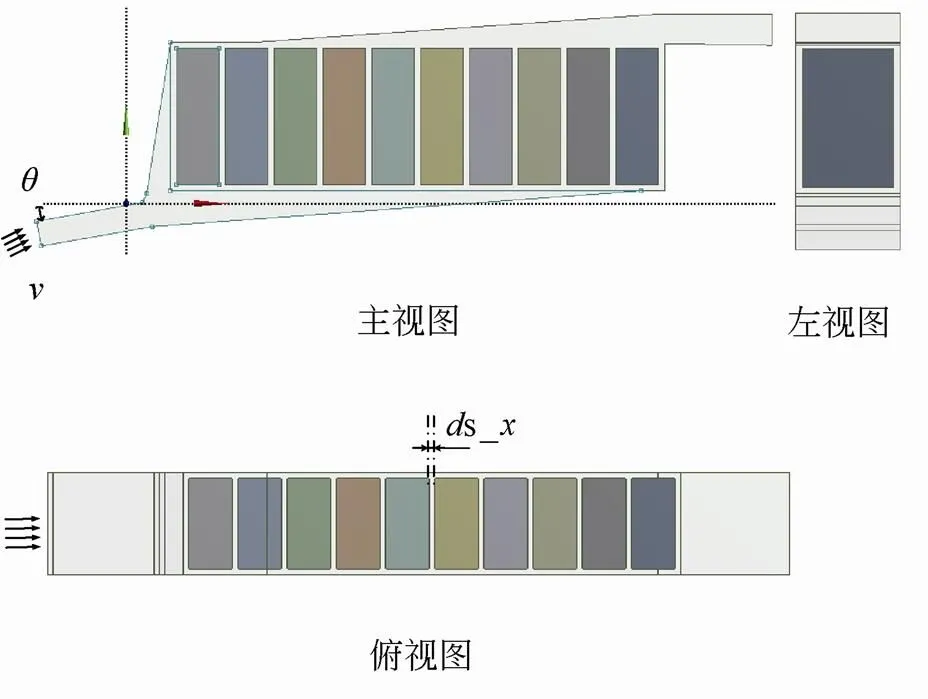

如图3所示为采用风冷式电池热管理方案。主要考虑3个重要参数对电池组热管理的影响,在合理的范围内,对每个因素的取值区间内取值进行仿真对比,以评价电池组最大温升和最小的电池组温差。设定单体电池之间的距离为s_(m),电池组入口风速为(m/s),电池包入口与横坐标的夹角为度。

图3 电池组的参数设计

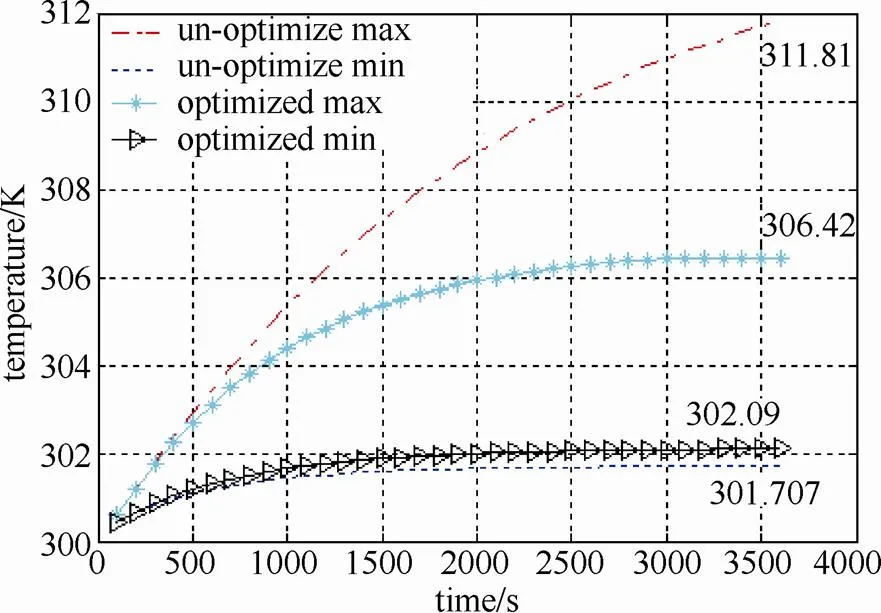

表3为参数设置与优化结果,从中可以看出优化前后电池组的温升分别为11.81 K、6.42 K,电池组的温差依次为10.74 K、4.33 K。图4是优化前和优化后电池组的温度场分布,可以看出优化前电池组的一端温度较高,相对应的另一端温度较低,优化后电池的最大温度下降到306 K,且电池组整体温度分布比较均匀。

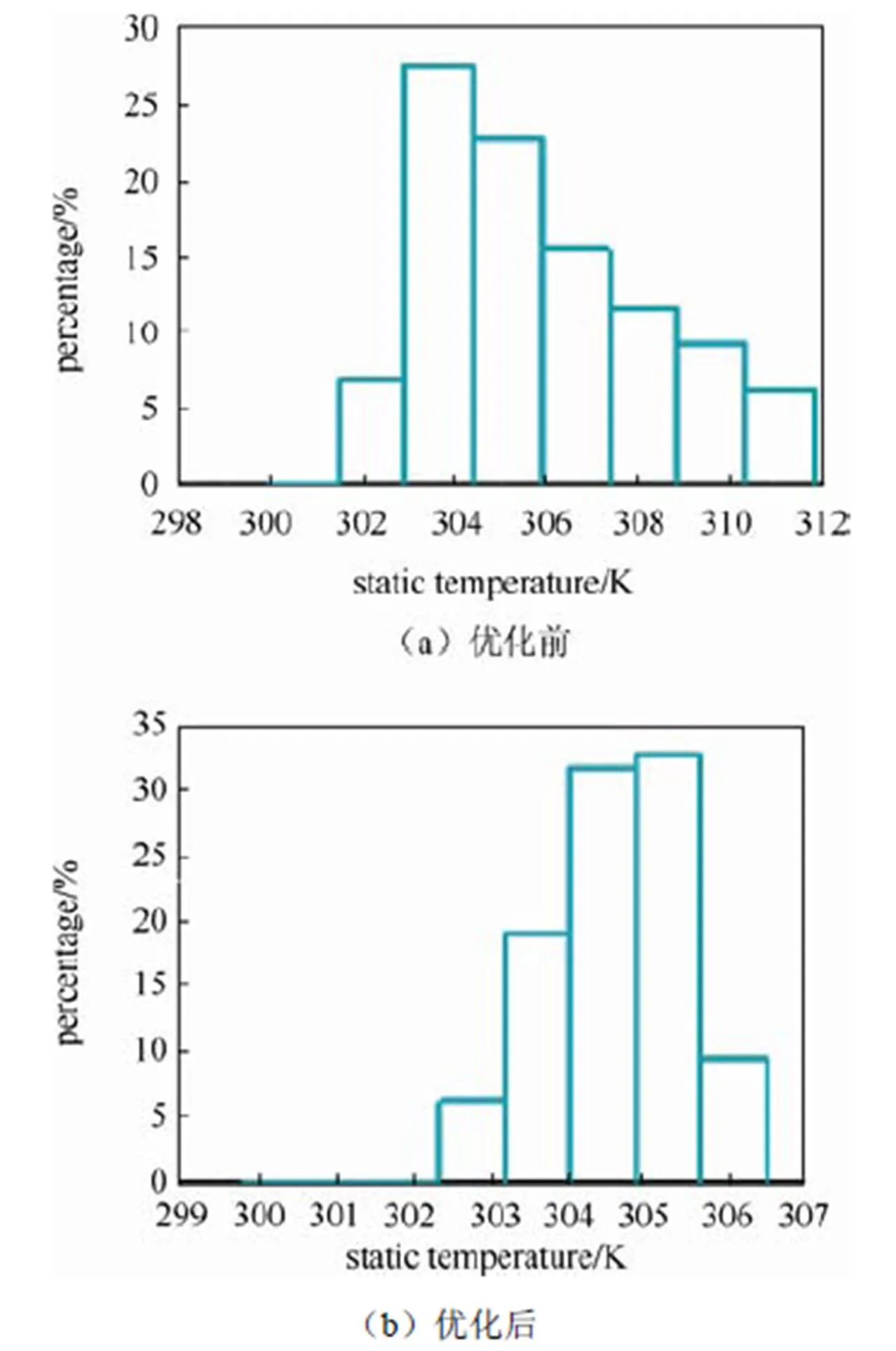

图5是优化前和优化后电池组内最大和最小温度的变化趋势。图6是电池组不同温度区间占整个电池组的比例,结合图4可以很容易得知:优化 前电池组的温度在302~312 K,优化后温度在303~307 K,不仅电池组的温度分布集中,而且最高温度由312 K降低到307 K,说明优化的效果比较明显。

表3 参数设置及优化结果

图4 放电结束后电池组的温度场分布

图5 优化前后电池组温度变化

图6 电池组不同温度区间分布

3 实验结果与讨论

3.1 单体电池的温度特性

3.1.1 恒倍率放电

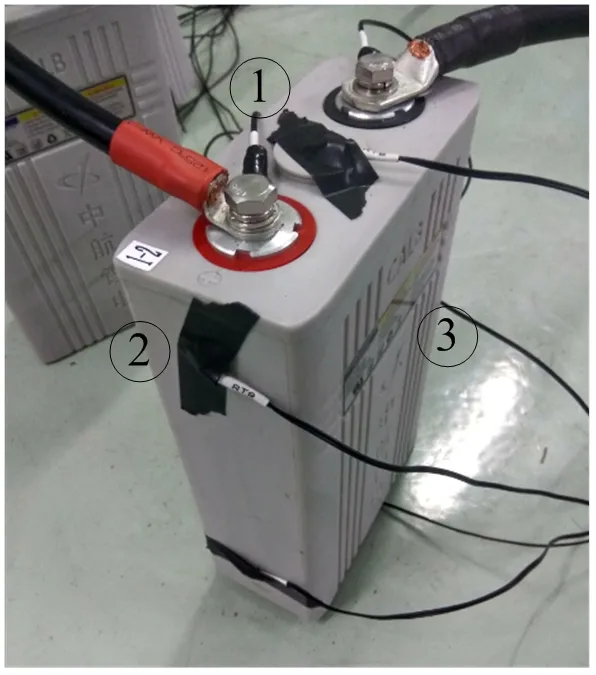

单体电池的温度采集点布置如图7所示,其中在单体电池顶部和两个侧面各有一个温度采集点,共计3个点。考虑到电池成组后前后两个面被覆盖,故不在这两个面设置温度采集点。图8是不同恒倍率下放电以及对流换热系数为5 W/(m2·K)条件下,电池放电过程中温度的变化,其数值取3个温度采集点的平均值。从温升曲线可以得知:①温度与放电时间呈正相关,而且变化率的趋势在逐渐减小;②放电倍率越大,温升则越快;③在0.3 C、0.4 C、0.5 C、1 C倍率放电结束后,单体电池的温升依次为8.32 K、10.15 K、11.72 K、19.79 K。

图7 电池的温度采集点

图8 电池在不同倍率放电下的温度

3.1.2 不同对流换热系数

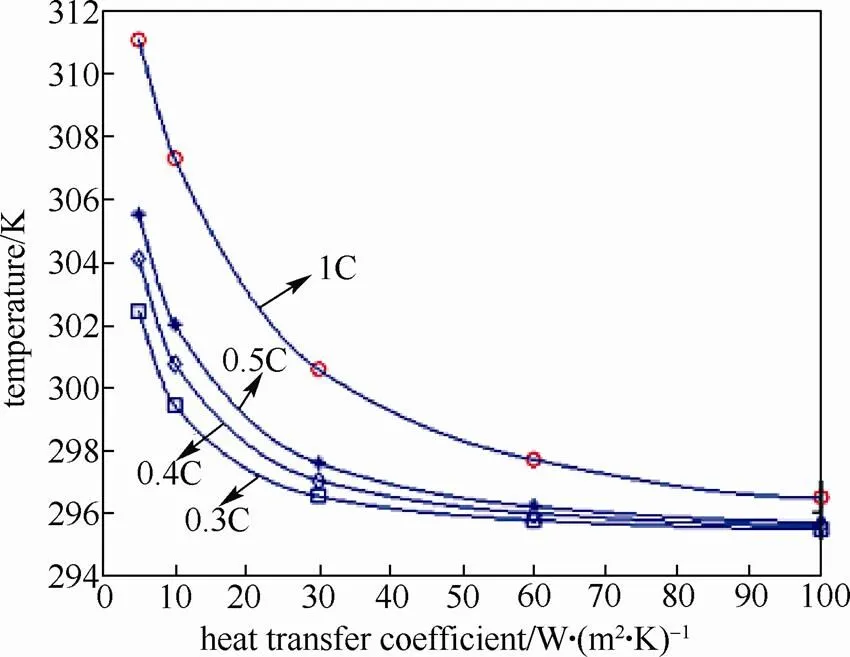

针对对流换热系数对电池温度的影响,研究了电池放电倍率为0.3 C、0.4 C、0.5 C、1 C在对流换热系数为5 W/(m2·K)、10 W/(m2·K)、30 W/(m2·K)、60 W/(m2·K)、100 W/(m2·K)的条件下电池放电结束后电池的温度。

图9是单体电池在不同倍率、不同对流散热系数下放电电池的温升曲线。当恒倍率放电时,随着对流换热系数的增加,放电终了时电池的温度逐渐降低,且变化趋势逐渐减小。在相同对流散热系数的情况下,放电倍率越大放电结束后单体电池温度越高。综上可知,在对流换热系数小于30 W/(m2·K)时,散热效果明显,当大于此值时,虽然单体电池的温度有所降低,但是效果不明显。

图9 电池温度、放电倍率和换热系数的关系

3.2 电池组的温度特性

选取了10节方形锂电池组成的电池组,根据前面优化后的电池组参数进行建模,来研究电池组的温度特性,验证本工作设计的电池热管理系统的合理性,主要研究加热和冷却两种工况下电池的热特性。

3.2.1 加热电池组

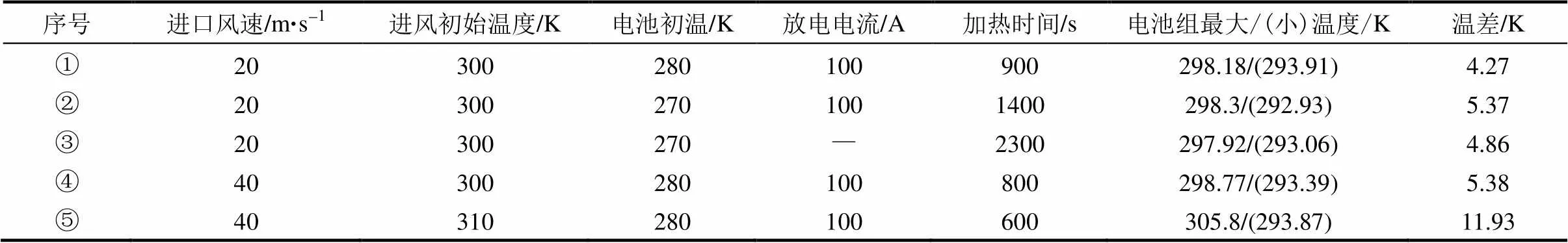

在混合动力汽车启动后且当发动机正常工作后,由于电池组的温度较低,利用发动机的排放系统中高温废气通过气-气热交换器对电池包进行加热。分别研究5种情况下电池组的温度特性。如表4所示为不同加热条件下电池组的温度特性。

表4 不同加热条件下电池组的温度特性

从表4中可以得出,(1)从实验①②知,仅当电池组的初始温度不同时,初始温度越低加热到适宜温度时间越长,且电池组的温差越大;(2)从实验②③知,仅当放电电流不同时,仅用空气加热时耗时较长;(3)从实验①④知,仅当进口风速不同时,风速越大需要的加热时间越短,但是温差却变大了;(4)从实验④⑤知,仅当进风初始温度不同时,进口风温度越大,需要加热的时间越短,但电池组温差越大。

3.2.2 冷却电池组

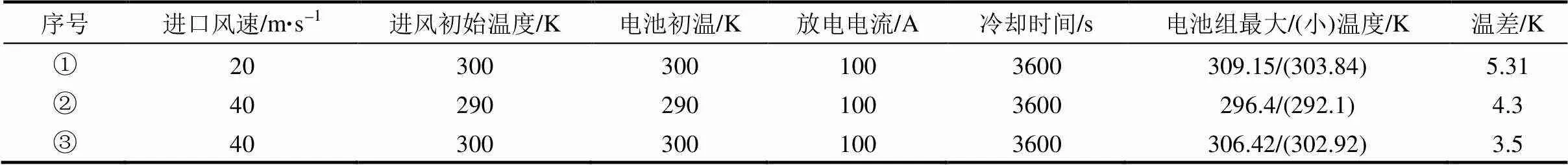

在混合动力汽车正常运行后,由于电池组的温度较高,利用空调系统中冷风对电池包进行降温。分别研究3种情况下电池组的温度特性。如表5所示为不同加热条件下电池组的温度特性。

表5 不同冷却条件下电池组的温度特性

表5为不同冷却条件下电池组的温度特性。从实验①③知,仅当进口风速不同的情况下,在进口风速20 m/s且放电结束时,电池温升9.15 K,温差为5.31 K;在进口风速40 m/s且放电结束时,电池温升6.42 K,温差为3.5 K。从实验②③知,在进风初始温度和电池初始温度比较低的情况下,放电结束后电池的温升相应的降低了,而且电池的温差也变大。在不同的冷却条件下,都能满足电池组的温差控制在5 K左右,符合电池组的设计要求。

4 结 论

本文对混合动力汽车用锂电池进行了研究,优化设计了电池组结构,并研究了电池组加热和冷却下电池组的温度特性。得到以下结论。

(1)单体电池的温度随着恒放电倍率的增大而增大,在放电的过程中不断改变放电倍率,放电终了时不同的放电过程电池的温度不同。当增大电池的对流换热系数,可以降低电池的温度,在对流换热系数为从0增加到30 W/(m2·K)时,散热效果显著,而后效果不明显。

(2)经过优化设计得到了一组比较好的电池组结构参数,使得优化后的电池组的温升比优化前降低了5.39 K,电池组温差降低了6.41 K,说明借助于ANSYS的优化设计能达到优化电池组温度场的目的。

(3)在优化设计后的电池组的基础上,分别对电池组加热和冷却进行了研究,验证自己设想的可行性。研究结果表明,电池的初始温度越低,加热的时间越长。电池组一边放电一边加热,可以使电池组的温度快速升温到适宜的温度区间。当风速越大时,温升所要的时间越短,但是电池组的温差却增大。冷却过程也可以控制电池组的温度在合理的温度区间。

[1] 匡勇, 刘霞, 钱振, 等. 锂离子电池产热特性理论模型研究进展[J]. 储能科学与技术, 2015, 4(6): 599-608.

KUANG Yong, LIU Xia, QIAN Zhen, et al. Review on heat generation theory model of lithium-ion battery[J]. Energy Storage Science and Technology, 2015, 4(6): 599-608.

[2] ZHANG S, ZHAO R, LIU J, et al. Investigation on a hydromel based passive thermal management system for lithium ion batteries[J]. Energy, 2014, 68(4): 854-861.

[3] Greco A, CAO D, JIANG X, et al. A theoretical and computational study of lithium-ion battery thermal management for electric vehicles using heat pipes[J]. Journal of Power Sources, 2014, 257(3): 344-355.

[4] 金标, 姜斌, 刘方方, 等. 车用动力锂电池产热特性分析与优化[J]. 储能科学与技术, 2018, 7(1): 128-134.

JIN Biao, JIANG Bin, LIU Fangfang, et al. Thermal characteristic analysis and optimization for vehicle power lithium battery[J].Energy Storage Science and Technology, 2018, 7(1): 128-134.

[5] Pesaran A, Keyser M, Burch S. An approach for designing thermal management systems for electric and hybrid vehicle battery packs[R]. Office of Scientific & Technical Information Technical Reports, 1999.

[6] 张新强, 洪思慧, 汪双凤. 增设通风孔的风冷式锂离子电池热管理系统数值研究[J]. 新能源进展, 2015, 3(6): 422-428.

ZHANG Xinqiang, HONG Sihui, WANG Shuangfeng. Numerical investigation of air-cooled cylindrical lithium-ion battery thermal management system with vent[J]. Advances In New and Renewable Energy, 2015, 3(6): 422-428.

[7] Chacko S, Chung Y M. Thermal modeling of Li-ion polymer battery for electric vehicle drive cycles[J]. Journal of Power Sources, 2012, 213(9): 296-303.

[8] RAO Z, WANG S. A review of power battery thermal energy management[J]. Renewable & Sustainable Energy Reviews, 2011, 15(9): 4554-4571.

[9] Park H. A design of air flow configuration for cooling lithium ion battery in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 239: 30-36.

[10] Zhao J, Rao Z, Li Y. Thermal performance of mini-channel liquid cooled cylinder based battery thermal management for cylindrical lithium-ion power battery[J]. Energy Conversion & Management, 2015, 103: 157-165.

[11] FAN L, Khodadadi J M, Pesaran A A. A parametric study on thermal management of an air-cooled lithium-ion battery module for plug-in hybrid electric vehicles[J]. Journal of Power Sources, 2013, 238: 301-312.

[12] WANG T, Tseng K J, Zhao J, et al. Thermal investigation of lithium-ion battery module with different cell arrangement structures and forced air-cooling strategies[J]. Applied Energy, 2014, 134: 229-238.

[13] XU X M, HE R. Research on the heat dissipation performance of battery pack based on forced air cooling[J]. Journal of Power Sources, 2013, 240(1): 33-41.

[14] Newman J, Bernardi D, Pawlikowski E. A general energy-balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

Lithium battery thermal management system for hybrid vehicles

,,,

(College of Engineering, Nanjing Agricultural University, Nanjing 210031, Jiangsu, China)

In order to study the temperature characteristics of the power battery pack and maintain its working temperature within the optimal temperature range, a lithium-ion battery is taken as the research object, and a battery thermal management system for the hybrid vehicle is proposed. The air conditioning system and the engine exhaust system are used to regulate the temperature of battery pack. A three-dimensional transient heat generation numerical model of the lithium battery pack was established. The size of the battery pack and the inlet air flow rate were used as input parameters to reduce the maximum temperature rise of the battery pack and improve the temperature uniformity of the battery pack as output parameters, In order to reduce the maximum temperature rise of the battery pack and increase the temperature uniformity, the structure of the battery pack was designed and optimized by using FLUENT simulation software and DesignXplorer module. The optimized temperature rise of the battery pack was 5.39 K lower than that before optimization, and the temperature difference was reduced by 6.41 K. The effects of constant rate discharge and convective heat transfer coefficient on the temperature rise were analyzed. The research shows that the higher the discharge rate, the faster the temperature rise of the battery. The higher the temperature of the battery after the discharge is completed, the heat dissipation effect is obvious when the convective heat transfer coefficient is less than 30 W/(m2·K). By the simulation analysis of the heating or cooling of the battery pack under different conditions, the feasibility of the battery thermal management system was verified.

hybrid vehicle; battery thermal management system; FLUENT; engine exhaust system; air conditioning system

10.12028/j.issn.2095-4239.2018.0129

U 469.72+2

A

2095-4239(2018)06-1146-06

2018-07-29;

2018-08-11。

国家自然科学基金项目(51005113),江苏省农机局科研启动基金项目(Gxz10003)。

赵国柱(1968—),男,博士,副教授,主要研究方向为新能源汽车再生制动技术及储能系统能量管理技术,E-mail:zhaogz@njau.edu.cn。