55 t/h三废炉点火分析总结

张道锋, 胡茂龙, 尹 聪

(瑞星集团股份有限公司, 山东东平 271500)

1 概述

瑞星集团股份有限公司(简称瑞星股份)55 t/h三废炉规格型号为Q185/950-55-3.82/450,于2010年10月开车。2011年8月28日至9月4日,瑞星股份对60 t/h三废炉进行了技术改造。主要将燃烧室炉膛的直径由原来4.05 m缩减至了2.60 m;随着炉墙的加厚,煤管、播煤风管、热电偶及测压套管也相应地加长了0.70 m,二次风底侧入炉管加长了0.45 m;螺旋给煤机由原来的长5.00 m改为了长3.50 m;用小皮带替代了往复给煤机;在一次风管与二次风管之间增加了串阀。

2014年4月13日至5月2日进行了一次大修,期间更换了水冷壁管、过热器管及部分风帽,进行大修的主要原因是过热器爆管频繁,影响锅炉运行。

2016年6月22日,三废炉检修开车,因空气预热器磨损、腐蚀泄漏严重,影响开车一次,直到28日更换空预器后才开车成功。

2016年12月至2017年4月,又进行了一次大修,此次大修项目比较多,更换了过热器、省煤器、水冷壁、锅炉管、风帽等,并浇筑了炉墙。

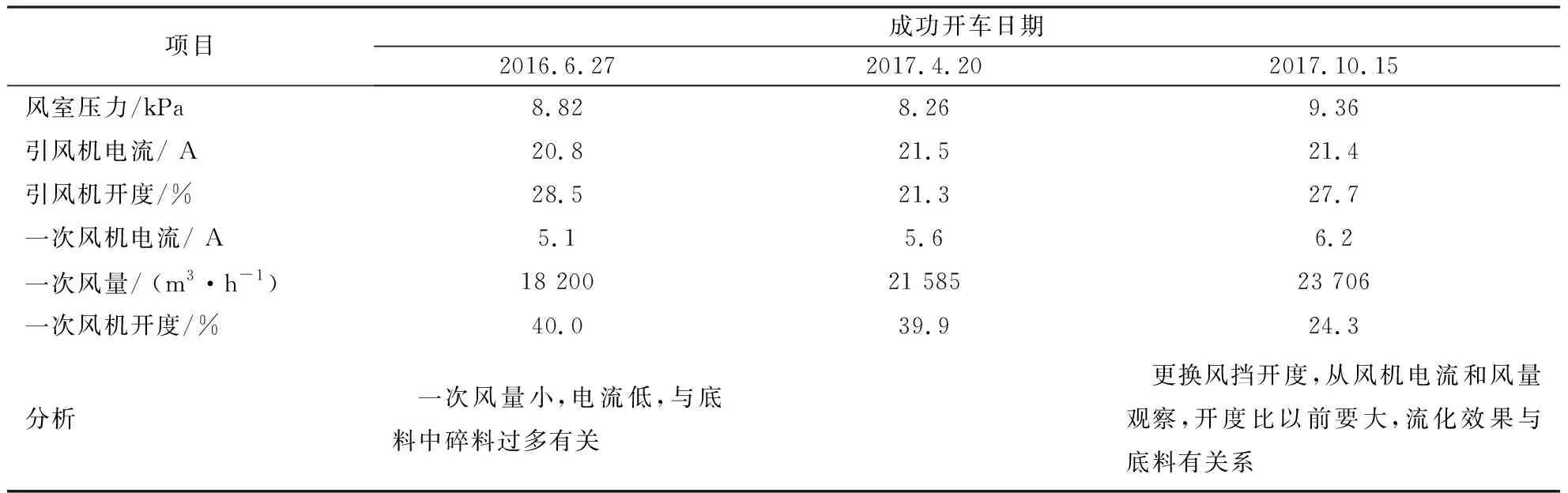

2010年10月30日开车后、2011年8月28日至9月4日改造后、2017年4月大修开车后的对比数据见表1。

表1 对比数据

分析数据后可知,影响三废炉点火的主要因素有风帽,底料,流化试验参数,烟煤、木炭量,设备状态(风机、风挡、空预热器、串阀等),起火过程控制等6个方面[1]。下面分别对各影响因素进行总结。

2 影响三废炉点火的因素

2.1 风帽

风帽要求完好,顶部磨损不能出现漏气,型号与原厂设计一致,外形及规格不宜改动,关键指标是风帽眼与底部浇注料间隙控制不大于10 mm,过大会影响流化的风量,过小容易增加浇筑难度,且风帽眼每次开车人工通风帽眼,防止有堵塞造成流化不良。

另外,下渣管浇筑,风室清理也非常重要,处理不好同样影响流化试验的效果。

2.2 底料

底料直接影响流化试验的效果及起火升温的情况。底料原则上选用三废炉的下出渣,但是为了确保流化效果同时还要保证底料蓄热,故需要对底料进行筛选。

2017年10月15日开车,因筛选的粒径过大,出现难流化的情况,后更换部分细料,流化效果有所好转,开车升温比较容易。

底料主要分为粗料和细料,粗料颜色发红,粒径大,有气孔,质量偏轻,主要用来蓄热;细料颜色白,粒径非常小,内含细末和碎渣,容易流化但是细末蓄热差。细料比例控制在20%~25%,过多点火难度大不易提高温度,过少不容易流化,一次风用量大,消耗木炭和烟煤多,控制难度大同样不易点火成功。

底料总量控制加入后料层为350~400 mm,过多或过少同样存在流化和蓄热的问题。

2.3 流化试验

流化试验一次风开度30%~50%,与风挡有关,一次风量20 000~25 000 m3/h,所以流量计不能随便校验,目的是确保参考价值,风电流6.0 A左右,不宜过高,风室压力7.0~9.0 kPa,引风机开度60%以下。

风量不足,检查空预器损坏情况,2016年6月开车,发现一次风量仅15 000 m3/h。但是因底料使用的细料多,虽然流化但多次点不着火,最后检查发现空预器腐蚀损坏。一次风挡开度过大,风机电流过高,风室压力高,一般要检查底料和风帽,底料使用过后,风帽浇筑尺寸不合格容易造成风量过大,所以需要在开车过程中严抓检修质量,确保流化试验合格。几次成功开车流化试验的数据见表2。

表2 成功开车流化试验数据

2.4 烟煤和木炭

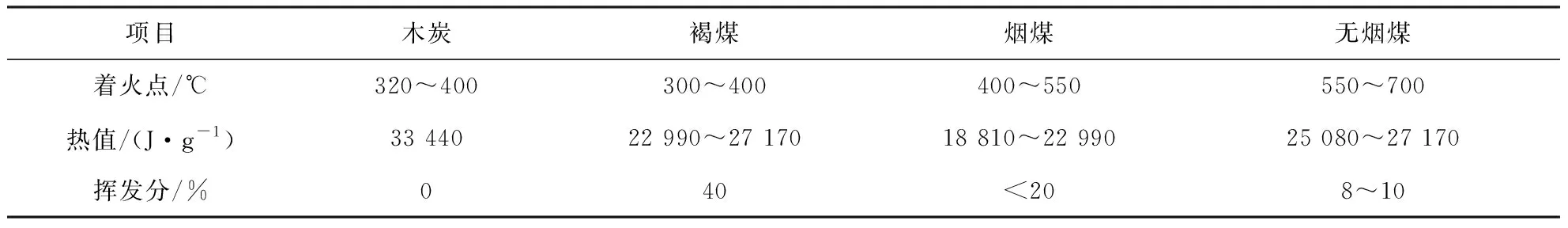

木炭床上点火原理:使用木炭加热底料,带入初始的热量,同时使用木炭点燃烟煤,再使用烟煤进一步加热底料,等床温达到白煤末着火点后,引燃白煤末,通过风量和给煤数平衡炉温为900~1 000 ℃,烟气中氧的体积分数为7%~10%[2]。各种燃料的着火点和热值见表3。

烟煤要求含水质量分数小于6%,越干越好,存放时间太长挥发分少,不容易着火,最好使用新进厂烟煤,所以一般开车前更换烟煤和料仓原料。点火前可以先将3~5 t烟煤通过斗提机加入空料仓。

木炭需要着透,防止起火时燃烧不充分升温困难,不能出现硬块或燃烧不完全情况。木炭分两个炉门点着后均匀加入,总加入量一次16袋,一袋30 kg。

表3 各种燃料的着火点和热值

2.5 设备状态

设备状态容易被忽略,要确保风挡、串阀处于原来状态,停车大修要检查空预器,出现泄漏要进行焊补,否则将影响流化试验的数据,影响开车的调整。

2.6 开车控制过程

起火是三废炉开车最重要的部分,成功与否往往就在开车的几分钟时间,期间要严格注意炉温和给煤数的控制。因为热电偶对温度的反应较慢,炉温每3 s才刷新一个数据,而且数据是连续的,所以数据传输系统(DCS)显示的炉温是比较滞后的,操作人员点火一般都参考烟气中氧含量来控制给煤数和风量。

起火前先启动引风机,再将引风机风挡调节至流化试验开度,然后开鼓风机,将风挡调节至流化试验位置,炉温逐渐升高,氧含量逐渐降低,说明木炭经一次风助燃后已经开始加快释放热量,这期间要人工从螺旋给煤机处加入烟煤,确保炉膛内燃料燃烧,炉温逐渐升高,一般炉温升至400 ℃时(达到烟煤着火点),使用皮带输送烟煤,通过控制给煤数来控制燃烧时的炉温,当氧体积分数降至3%左右,或者降得速率过快时,停止加入烟煤,如果氧体积分数还继续降低,则加大一次风量;如果炉温过高达到1100 ℃,氧含量仍然不见升高,为了防止结疤,可大幅度加大一次风量,尽量疏松料层降温,直到氧含量开始降低,再调整至流化试验风挡位置。

整个过程要求操作人员判断准确,控制果断,且反应敏捷,有预见性。需时刻关注氧含量的变化,一旦出现灭火,马上根据炉温情况进行降温处理,防止结疤延误开车进度。

总结现阶段点火过程,底料的选择很重要。底料蓄热效果好,流化适宜,炉温升高与降低较平缓,过程容易控制;底料蓄热差,炉温会出现升温快、降温也快的情况,给煤数难适应炉温变化,导致起火失败。每次开车都要进行总结,对新采集的数据,分析出现异常数据的原因,制定应对措施。

3 效益分析

Q185/950-55-3.82/450型小型三废炉蒸发量小,一般采用床下点火,费用高,而采用木炭床上点火,能大大节省费用。

以柴油为燃料的床下点火方式操作简单,但是一次点火消耗柴油量比较大,以55 t/h三废锅炉为例,每次点火需要2 t柴油,按7 500元/t计算,柴油的费用高达15 000元,而且柴油的运输和储存,油库的安全设施管理都需要非常大的人力、物力投资,一个小型的油库投资一次大约要几十万元,还要经过严格的安全、消防审批,后期安全管理难度也非常大。

以木炭为燃料的床上点火较简单,以55 t/h三废炉为例,点火一次只需要木炭500 kg,即点一次火只需要1 500元左右,成本仅为以柴油为燃料的床下点火的十分之一,缺点是操作较难掌握,对底料筛选要求较高。

4 结语

采用木炭床上点火方式,既能节省成本,还能减少投资,同时减少油库安全管理的隐患,目前很多厂家仍运行小型的三废炉来实现节能环保。