流态仓泵气力输送粉煤灰固体输送定量性研究

沈伟强

(苏州中材建设有限公司,江苏 昆山 215300)

气力输送是指利用压缩空气的静压能及动能携带固体颗粒在管道内进行输送的技术[1],目前广泛应用于工农业生产之中。根据输送过程中管道内压力来区分,气力输送可分为负压输送与正压输送两种[2]。其中,仓泵式正压流态化仓泵气力输送由于其具有稳定性好、便于实现自动控制、运行成本较低等优点得到了重点关注,广泛应用于粉粒状物料的长距离输送中。目前,关于此类型气力输送方式的研究较多集中于仓泵内的两相流的数值模拟[3]、两相流在管道内的流动情况及压力损失等方面[4]。而对于其在管道内的固体浓度及输送能力定量性的研究相对较少。

基于此,本文选择了正压仓泵式气力输送系统作为研究对象,利用干燥纯净的压缩空气输送粉煤灰,采用超声测试方式得出了管道内固体浓度、固体输送能力随输送时间的变化[5],同时,基于固体浓度、气体流量等参数建立了后反馈自动控制系统,通过后反馈调整,达到了稳定输送的目的。

1 实验

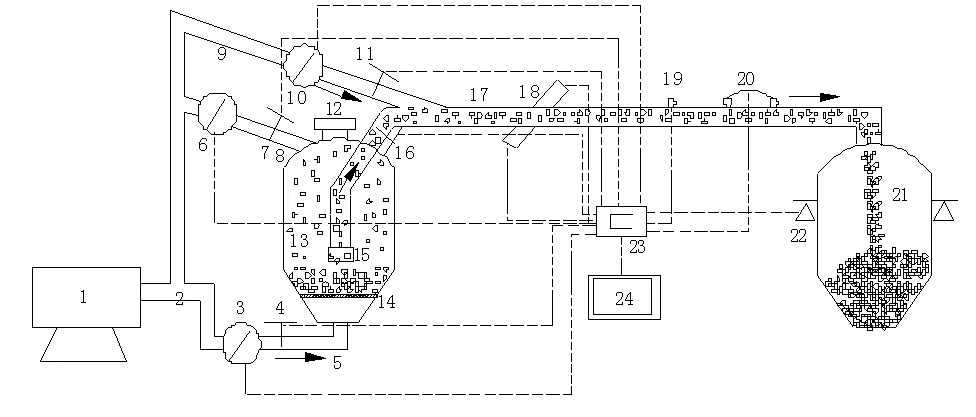

论文搭建的气力输送实验系统如图1所示。其中,输送主管为长度为75m、管径为80mm的无缝钢管。固体颗粒通过进料口阀门12进入气力输送仓泵13,当到达一定料位时,停止进料,关闭进料口阀门12。空气动力源1产生的压缩空气经过冷干机后进入储气罐,经过适配器后分为三个气路。打开流化气管电磁阀,气体进入流态化仓泵,对内部的固体颗粒进行流化,当流化到一定程度后,打开固体出料口电磁阀16,管道内的出现固体颗粒,固体颗粒在管道内到达收料仓21。在试验中,采用涡街流量计对各管路上的气体质量流量进行实时计量;在输送稳定段,距离仓泵出口36m安装超声测试平台,用以测定管道内的固体浓度与固体输送能力。

1.气体动力源;2. 气体管道;3.流化气流量计;4. 流化气管控制电磁阀;5. 流化气管;6. 背压气流量计;7. 背压气管控制电磁阀;8. 背压气管;9. 推料气管;10. 推料气流量计;11. 推料气管控制电磁阀;12. 进料口阀门;13. 气力输送仓泵;14. 流化床;15. 固体出料口;16. 固体出料口电磁阀;17. 输送母管;18. 超声波测试平台;19. 静差传感器;20. 压差传感器;21. 收料仓;22. 称重传感器;23. 数据采集/控制卡;24. 电子计算机

图1 正压上引式流态化气力输送仓泵系统

实验物料为工程常见的粉煤灰,其物性参数如表1所示。

表1 物料性能表征

实验时,将粉煤灰500kg加入流态化仓泵,输送母管内的气体速度保持在12.5~18m/s之间,仓泵内的压力设置为0.3~0.4MPa。

由于输送物料选用颗粒不超过240μm的粉料,输送介质为纯净空气;因此在实验数据的分析和处理过程中,论文采取McClements模型BLBL模型分析超声波的衰减情况,进而得到固体的浓度与固体输送能力等参数[5]。论文根据实时测得的数据建立了后反馈自动控制系统,通过对比前后2s固体浓度的变化,通过改变推料气、背压气阀门的开度达到调控固体浓度稳定的目标。

2 仅开流化气时固体浓度与固体输送能力的变化

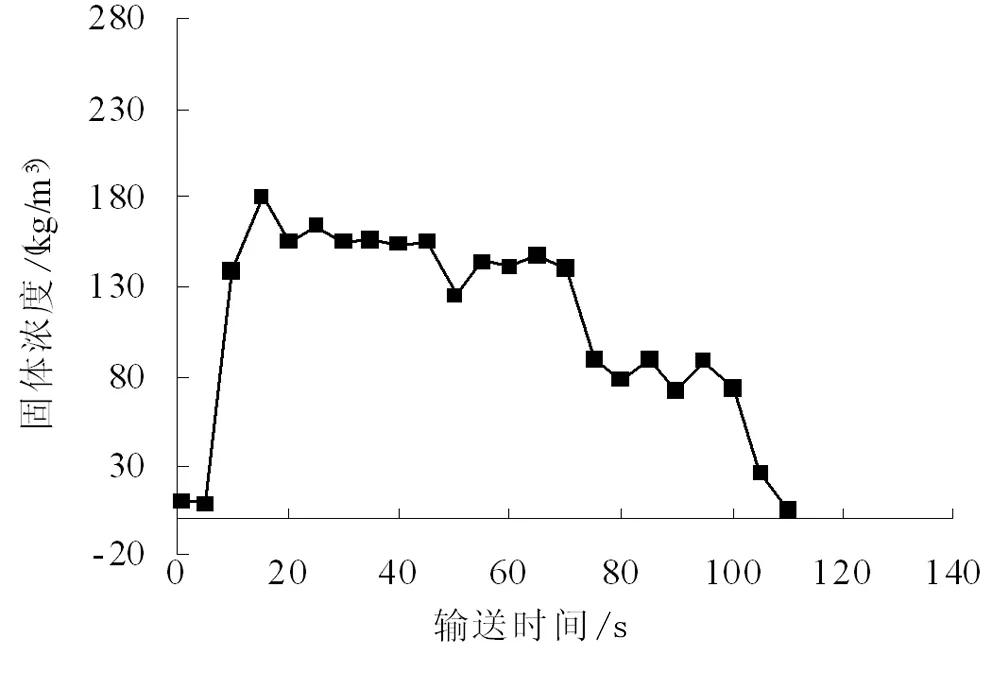

图2 仅开流化气时仓泵气力输送粉煤灰固体浓度随输送时间变化

图2是采用超声测试方法在仅打开流化气时管道内粉煤灰固体浓度随时间的变化曲线,其中,仓泵内输送压力为0.3MPa,气体速度为13.5m/s。由图可知,当输送开始后,由于超声测试平台安装距离出料口有一定距离,固体颗粒尚未到达测试点,输送管内的固体浓度接近为0。当固体颗粒到达测点后,管内大量固体颗粒密集,并且随着气力输送的进行,越来越多的颗粒进入管道,浓度越来越大,且增长速率较大,固体浓度迅速由0增大至240kg/m3。当到输送时间达40~60s时,管道内的浓度达到最大值,并将保持10s左右时间。随后,固体颗粒越来越少,管道内的固体浓度越来越低,直至接近于0。同时可以看出,稳定输送段时间较短,且稳定输送段的固体浓度最大值与最小值之间差距很大

图3 仅开流化气时仓泵气力输送粉煤灰输送能力随输送时间变化

图3是仅开流化气时仓泵气力输送粉煤灰固体输送能力随时间的变化规律,仓泵内输送压力为0.3MPa,气体速度为13.5m/s。由图可知,当输送开始后,固体输送能力接近为0。当固体颗粒到达测点后,由于管内固体浓度较大,并且随着气力输送的进行,越来越多的颗粒进入管道,输送能力越来越大,迅速由0增至8.8kg/s当到达40~45s时,达到稳定输送段,此时管道内固体输送能力达最大,并稳定。随后,料仓内的固体颗粒越来越少,固体输送能力大大降低,直至最后接近于0。同时可以看出,固体输送能力保持稳定的时间较短,且输送能力跨度较大。

3 启用后反馈系统固体浓度与固体输送能力的变化

图4 启动后反馈控制系统仓泵气力输送粉煤灰固体浓度随输送时间变化

图4是当启动后反馈控制系统后气力输送粉煤灰固体浓度随输送时间变化曲线。仓泵内输送压力在0.29~0.34MPa之间波动,输送母管内气体速度在11.5~15.7m/s之间波动。由图可以看出,当输送开始后,管道内的固体浓度接近为0。当固体颗粒到达测点后,固体浓度迅速增大,并且随着气力输送的进行,越来越多的颗粒进入管道,浓度越来越大,通过后反馈系统,打开调节气,并根据超声测试采集的浓度信号进行调节了气体流量的改变。由图可以看出,在20~60s时,达到稳定输送段,管道内的浓度达到一定值(约167kg/m3),并在一段时间内基本保持不变。随着料仓内的固体颗粒越来越少,管道内的固体浓度降低,此时后反馈控制系统实时调整调节气的流量,固体浓度将保持在一个较低的数值(约80kg/m3)基本恒定,经过10几秒的输送,料仓内的固体物料近于0。同时,通过对比图2可以得出,开启后反馈系统后固体最大浓度较低,但迅速能调整到一较为均衡的状态,整体的浓度较为平均。

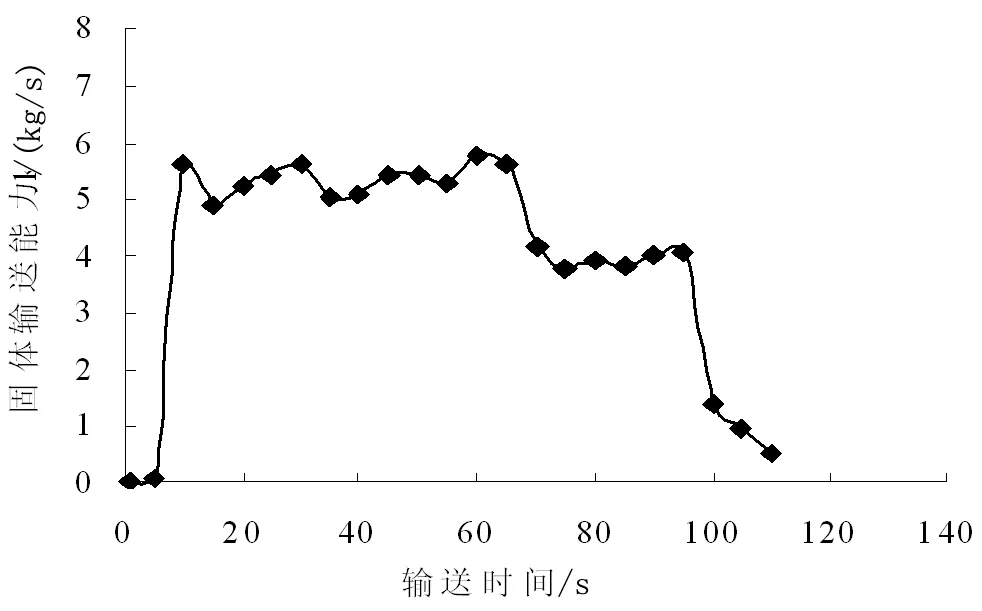

图5 启动后反馈控制系统仓泵气力输送粉煤灰固体输送能力随输送时间变化

图5是启动后反馈控制系统仓泵气力输送粉煤灰固体输送能力随输送时间变化曲线,仓泵内输送压力保持0.27~0.34MPa,输送管道内气体速度为10.5~16.7m/s。由图,当输送开始后,固体输送能力接近于0,经过十余秒以后,固体输送能力迅速增大到5.7kg/s,且增加的斜率较大。随着输送的继续进行,固体输送能力保持较为均匀,由调控系统可以看出,此时流化气阀门开度变小,背压气阀门打开,仓泵内的压力增大,输送能力保持均衡。随着输送的继续,料仓内固体颗粒变少,仅增加背压气体不能满足固体输送能力,此时,推料气阀被打开,气体进入输送母管内,管内的固体浓度降低,导致固体输送能力降低,但较为均衡,当到达某一时刻后,仓泵内的固体颗粒变得很少,并最终减小至0。另外,通过对比图3可以看出,固体输送能力稳定性有了大幅度提高,并且输送时间大大减小,这主要是由于固体输送能力保持在较大状态,输送相同的固体物料时间更短。

4 结论

本文建立了具有完备调控系统的上引式流态化仓泵气力输送实验系统及自动控制系统。在此实验系统上,采用压缩空气对粉煤灰进行了实验研究,考察了在仅开放流化气以及开放自动控制系统两种情况下气力输送过程中固体颗粒浓度、固体输送能力的变化规律。实验研究发现,仅开放流化气时,固体颗粒浓度及固体输送能力均表现出现增大后减小的趋势,且变化梯度非常大;而采用后反馈自动控制系统调控气体流量后,可以实现气力输送的固体颗粒浓度及固体输送能力参数变化更加均衡、稳定。