水处理用陶瓷平板膜制备

唐钰栋,薛友祥,赵世凯,马腾飞,李小勇,宋 涛,栾 婷

山东工业陶瓷研究设计院有限公司,山东 淄博255000

面对全球水资源日益短缺及水体污染严重等问题,高效膜法水处理技术提到了新的日程,抗污染、耐腐蚀、长寿命的膜分离材料开发与推广应用显得愈为重要。陶瓷平板膜材料作为国际近10年来开发的一种新型水处理用膜分离材料,与现有有机膜材料相比具有机械强度高、化学稳定性好、透水性高、耐氧化、易于清洗再生等优点,可有效解决现有其他膜材料在工程应用过程中存在的使用寿命短[1,2]、易受酸、碱腐蚀等技术难题,特别适用于特殊介质、高浓度有机废水、难处理污水的处理。同时,陶瓷平板膜材料与传统管式陶瓷膜材料相比,更具有膜材料制造成本低、膜设备投资与运行成本低等优点,是目前国际上正在开发的极具发展潜力的一种新型无机膜分离材料。陶瓷平板膜用于膜法水处理,可实现印染、石化、医药行业等工业废水[3-7]的深度处理,减少污染物排放,进而实现工业废水的资源化回用。

陶瓷平板膜材料的开发始于本世纪初。全球第一个陶瓷平板膜由德国ITN公司于2006年完成。随后,美国SJE-Rhombus公司、日本明电舍公司、新加坡Ceraflo公司以及国内山东工业陶瓷研究设计院有限公司等单位也开展了相应的研究工作。

陶瓷平板膜主要由膜支撑体和膜分离层组成。依据膜材料的形状和性能要求,目前国际上陶瓷平板膜支撑体的制备工艺主要为挤出成型和模压成型,膜层制备技术主要为溶胶-凝胶技术和固态粒子烧结技术[8-10]。已开发出的陶瓷平板膜材质主要有碳化硅、二氧化钛、氧化铝等[10]。其中,氧化铝质陶瓷平板膜具有原料来源广、综合性能优异、易于低温烧结、制造成本较低等优点。

本文主要以 α-Al2O3为原料,开展了氧化铝质陶瓷平板膜材料的制备工艺研究,探讨了烧结温度对陶瓷平板膜微观结构、微孔性能、水通量等性能的影响,并分析测试了陶瓷平板膜的过滤性能。

1 实 验

1.1 陶瓷平板膜的制备

支撑体制备:以高温煅烧的 α-Al2O3(D50= 6 μm ~ 12 μm) 为主要原料,混合溶胶 (铝溶胶、硅溶胶重量比为1:1) 为高温结合剂,淀粉为造孔剂,采用挤出成型工艺制备陶瓷平板膜支撑体。具体工艺如下:按照配比将α-Al2O3、高温结合剂、造孔剂、纤维素、水 (重量比为1:0.3:0.05:0.06:0.2) 置于高速混料机中混合均匀,然后将混合料置入真空陶瓷练泥机中捏合、真空练泥;泥料经陈腐24 h ~48 h后采用真空挤出成型工艺成型、微波干燥,最后在高温梭式窑中烧成,烧成温度为 1350°C ~1400°C。

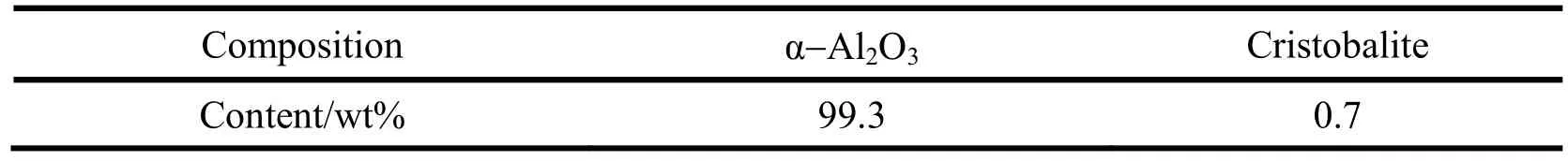

采用德国Bruker公司的D8 Advanced 型X 射线衍射仪 (XRD) 测试了支撑体的物相组成及其相对含量。表1为1400°C烧结得到的支撑体物相组成。由表可知,支撑体由α-Al2O3和方石英组成,其主要物相为α-Al2O3。

分离膜层制备:以α-Al2O3(D50= 0.6 μm ~ 0.9 μm) 微粉为主要原料,采用浸渍成型工艺制备了膜分离层,具体工艺如下:将α-Al2O3、少量的聚丙烯酸、水及其它外加剂按重量比1:0.5:1:0.2置于球磨搅拌机内混合,控制搅拌磨转速为100 rpm ~ 150 rpm;充分搅拌6 h后,将混合均匀的浆料倒入浆液槽内,调整浆料性能 (表2)。将两端密封好的陶瓷平板支撑体完全浸在液体中5 s,成型膜层经 40°C ~ 60°C 干燥后置入高温梭式窑中烧成,烧成温度为 1350°C ~ 1400°C。

表1 支撑体物相组成Table 1 Composition of the ceramic membrane support

表2 浆料性能Table 2 Performanceof the slurry

1.2 测 试

采用深圳市宏康仪器科技有限公司的DXR型显气孔率测试仪测试陶瓷平板膜的显气孔率。采用北京贝士德仪器科技有限公司的 3H-2000PB型膜层孔径测试仪测试陶瓷平板膜膜层的气孔孔径分布。采用荷兰FEI公司的Sirion 2000型扫描电镜 (SEM) 观察了陶瓷平板膜的膜层显微结构。

采用日本岛津公司的 AG-I型材料试验机测试了陶瓷平板膜的水平及垂直抗折强度,测试采用的试样尺寸为 30 mm × (6 ~ 8.5) mm × 70 mm,跨距 50 mm,加载速率 0.5 mm/min。

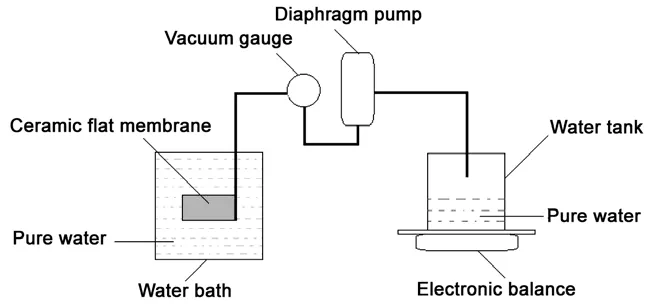

图1 水通量测试装置示意图Figure 1 Illustration of the device for water flux test

陶瓷平板膜纯水通量采用图1所示测试装置进行测试。在水温25°C、抽吸压力40 KPa条件下,将平板陶瓷膜元件置于测试装置中,开启水泵,注意每块陶瓷平板膜在测试前需要抽吸10 min以上以确保平板陶瓷膜内没有空气,将水通量的误差降到最低。开始测试时计时,测一定时间内的纯水质量,将纯水质量转换成纯水体积,按照以下公式计算纯水通量:

式中,F为纯水通量,单位为L/(m2·h);Q为纯水透过量,单位为L;A为陶瓷平板膜面积,单位为m2;t为收集纯水透过量所用的时间,单位为h。

2 结果与讨论

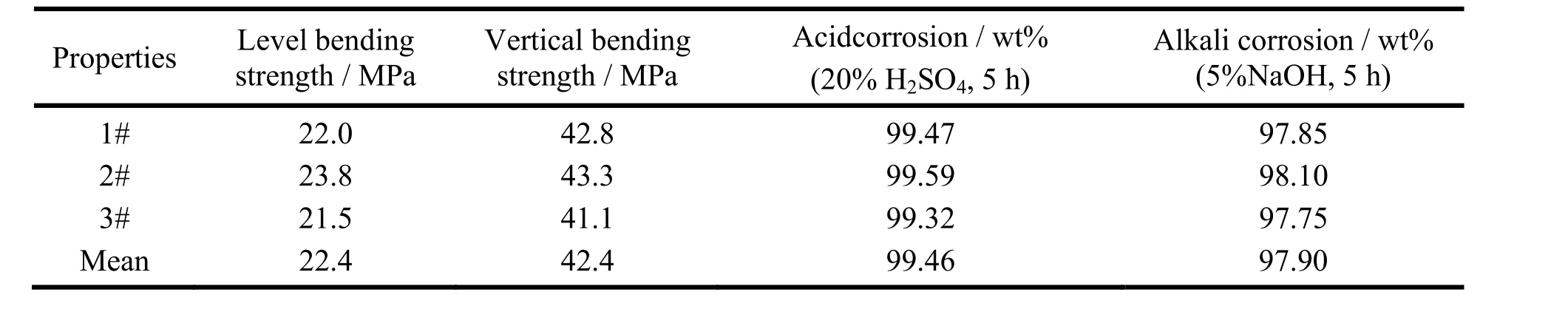

表3列出了1350°C烧成的陶瓷平板膜一些理化性能。陶瓷平板膜的平均水平抗折强度为22.4 MPa,垂直抗折强度为42.4 MPa,耐酸腐蚀性能为99.6%,耐碱腐蚀性能为97.9%。试样的垂直抗折强度明显高于水平抗折强度,这主要是因为陶瓷平板膜孔道结构特点导致的。耐酸性能高于耐腐蚀性能,其原因主要是支撑体中含有少量方石英。

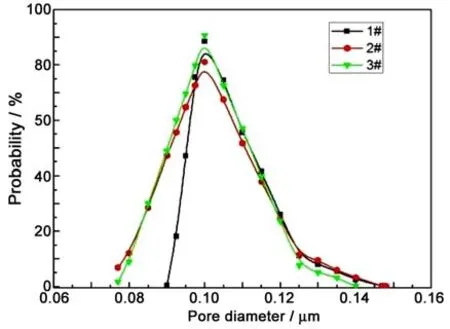

图2 膜层孔径分布曲线Figure 2 Pore size distribution of membrane layer

1350°C烧成的平板膜膜层孔径分布曲线如图2所示。可以看出,1#、2# 和3# 膜层孔径均呈单峰分布,1# 膜层孔径分布在0.09 μm ~ 0.147 μm之间,在0.1 μm处出现最高峰,峰值为88%;2# 膜层孔径分布在0.077 μm ~ 0.147 μm之间,在0.1 μm处出现最高峰,峰值为81%;3# 膜层孔径分布在0.077 μm ~ 0.14 μm之间,在0.1 μm处出现最高峰,峰值为89%。这一结果表明,膜层孔径分布在 0.077 μm ~ 0.147μm 之间,主要分布在 0.08 μm ~ 0.125 μm 之间,最可几孔径为 0.1 μm。

1350°C烧成的陶瓷平板膜微孔性能列于表4,平均显气孔率为41.4%,平均水通量为626 L/(m2·h),最可几孔径为0.1μm。

表3 1350°C烧成的陶瓷平板膜理化性能Table 3 Physical and chemical properties of the ceramic flat membrane sintered at 1350°C

表4 1350°C烧成的陶瓷平板膜的微孔性能Tab.4 Microporous properties of the ceramic flat membrane sintered at 1350°C

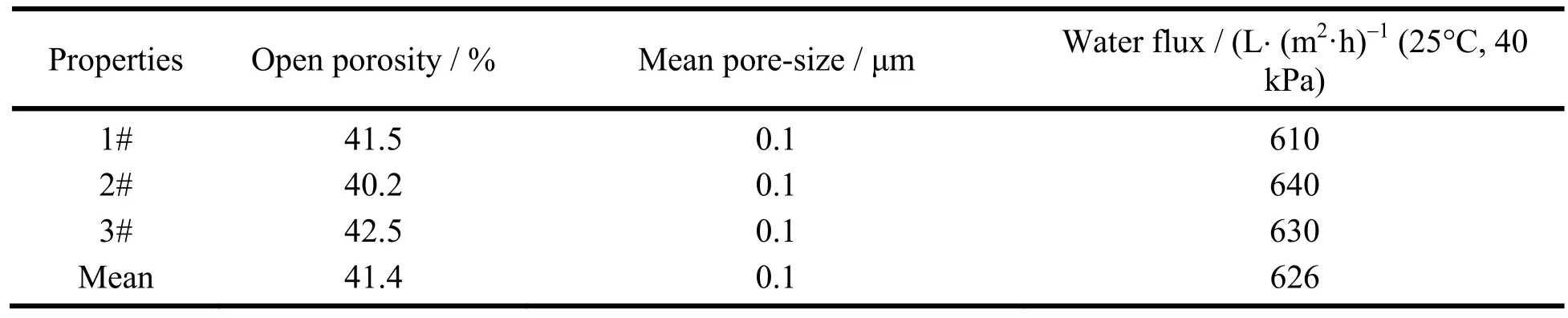

图3 膜层 SEM 图:(a,b) 1300°C; (c) 1350°C; (d) 1400°CFigure 3 SEM images of the membrane layers: (a,b) 1300°C; (c) 1350°C; (d) 1400°C

图3为不同温度下烧成的陶瓷平板膜膜层显微结构SEM照片。其中,图3 (a) 为1300°C烧成的平板膜膜层厚度的显微结构,可观察出膜层厚度约为18.35 μm,膜层厚度相对均匀,膜层与支撑体之间的结合界面清晰。从图3 (b) 可以看出,1300°C烧成的膜层表面平整,有少量较大的孔隙,膜层孔隙较少。1350°C烧成的平板膜表面形貌示于图3 (c),可以观察到膜层表面平整,除少量较大的孔隙外,整个膜表面孔隙大小都比较均匀,但与1300°C烧成的样品相比,膜层中的孔隙明显增加。图3 (d) 为1400°C烧成的平板膜显微结构。显然,随着烧成温度的升高,出现了骨料部分烧结现象,膜层的孔隙明显减少。

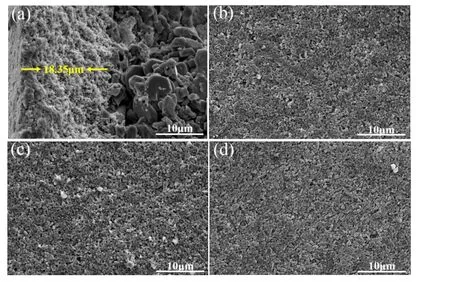

采用孔径分析仪对不同温度烧成的膜层孔径进行了分析,结果如图4所示。1300°C烧成的平板膜膜层孔径分布较宽,在0.08 μm ~ 0.15 μm之间,在0.125 μm处出现最高峰,峰值为33%,当烧成温度为1350°C时,膜层孔径分布明显变窄,峰值明显升高,膜层孔径分布在0.09 μm ~ 0.147 μm之间,在0.1 μm处出现最高峰,峰值为88%。烧成温度进一步提高至1400°C时,膜层孔径变大,分布范围变宽,膜层孔径分布在0.09 μm ~ 0.180 μm之间,在0.126 μm处出现最高峰,峰值为62%。

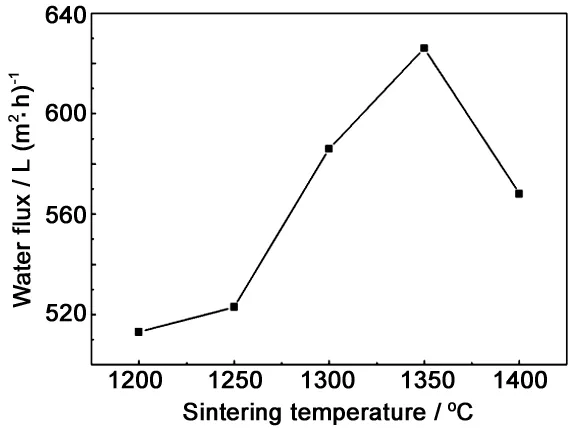

图5所示为不同温度烧成的陶瓷平板膜纯水通量 (25°C、抽吸压力为 -40 kPa) 变化情况。由图可以看出,烧成温度对陶瓷平板膜的水通量有较大影响,随烧成温度的升高呈先增大后减小的趋势。烧成温度为1200°C ~ 1250°C时,水通量未发生明显变化;烧成温度升高至1300°C时,水通量明显升高,在1350°C烧成时,水通量达到最高值626 L/(m2·h)。烧结温度为1400°C时,水通量明显下降。

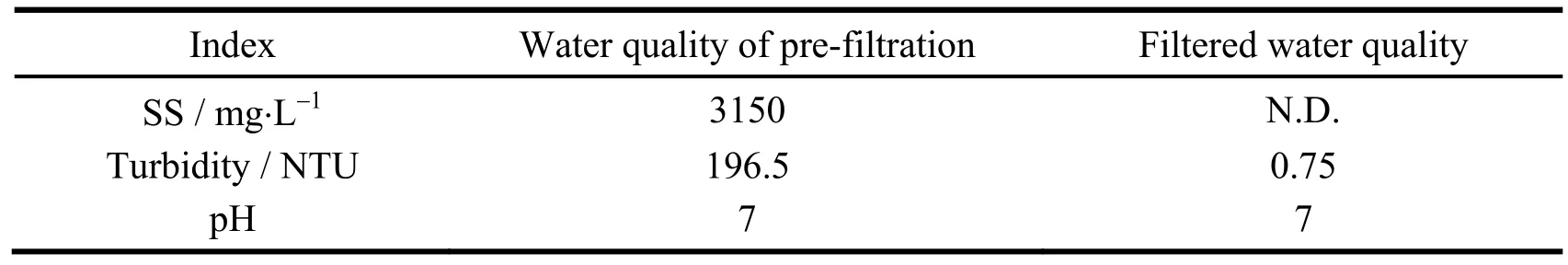

表5为实验开发的陶瓷平板膜在山东某化工厂进行废水处理应用实验的结果,实验膜组件面积为100 m2(250 mm × 6 mm × 1000 mm,200片),实验水质为经该厂二沉池后的工业废水。废水经陶瓷平板膜过滤后,最后进入反渗透系统回用。试验运行参数为:抽吸压力 -0.50 kPa,反洗周期0.5 h(反洗水是陶瓷平板膜过滤后的水),反洗压力200 kPa。在实验运行过程中保持曝气状态,曝气流量为20 L/(m2·min),曝气压力为20 kPa ~ 30 kPa。由表5所列测试数据可知,经陶瓷平板膜过滤后,水质中的悬浮物及浊度均发生了明显变化 (图6)。出水水质悬浮物未测出,浊度从196.5 NTU降至0.75 NTU。

图4 不同温度烧成的膜层孔径分布Figure 4 Pore size distributions of the membrane layers sintered at different temperatures

图5 不同温度烧成的膜层水通量Figure 5 Water flux of the membrane layers sintered at different temperatures

表5 经陶瓷平板膜过滤前后的水质对比Table 5 Water quality contrast before and after filtration of the ceramic flat membrane

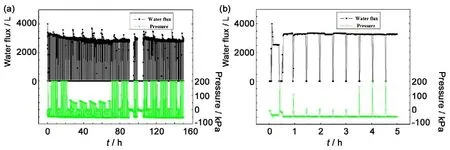

图7 (a) 为膜组件出水量随运行压力变化曲线,连续运行时间为150 h。可以看出,随着运行时间的延长,膜组件出水量逐渐减小并趋于稳定,出水量也从3300 L降至2800 L,降幅15%。分析其原因,可能是微细粒子导致表面大孔堵塞以及膜层表面形成滤饼层所致。图7 (b) 为刚开始运行的前5 h出水量和运行压力曲线,可以看出,陶瓷平板膜组件运行0.5 h前,运行压力不稳定,而且总出水量少,0.5 h后趋于稳定。组件运行0.5 h前出水量不稳定的主要原因是刚开始运行需排出孔道内的空气,待陶瓷平板膜中的空气排除干净后,运行压力和出水量即趋于稳定。实验表明,陶瓷平板膜在工业废水实验过程中水通量稳定,运行良好。

图6 陶瓷平板膜过滤效果Figure 6 Filtration efficiency of ceramic flat membrane

图7 出水量随运行压力变化曲线Figure 7 The variation of water flux with the operating pressure

3 结 论

(1) 以α-Al2O3为主要原料,采用挤出成型膜支撑体和浸渍法膜分离层的制备工艺,制备了水处理用陶瓷平板膜材料,该膜材料经1350°C烧结后,显气孔率为41.4%,水平抗折强度为22.4 MPa,垂直抗折强度为42.4 MPa,耐酸腐蚀性能超过99%,耐碱腐蚀性能超过97%,膜层孔径主要分布在0.08 μm ~ 0.125 μm 之间,水通量达到 626 L/m2·h (40 kPa)。

(2) 应用实验表明,陶瓷平板膜材料用于工业废水处理具有出水稳定、过滤效率高等特点,经该平板膜处理后,水质中的悬浮物及浊度明显降低,废水浊度可降至0.75 NTU以下,具有显著的过滤效果。