稀土硅酸盐陶瓷材料研究进展

田志林,王京阳

中国科学院金属研究所 沈阳材料科学国家(联合)实验室 高性能陶瓷材料研究部,沈阳110016

燃气轮机在航空、航天、船舶和车辆等领域有着广泛的应用,同时作为高效的发电装置在电力、能源和军事领域也得到了快速发展[1]。由于化石燃料等不可再生能源的日益短缺,追求节能、高效、高推重比的燃气轮机成为了未来发展的方向[2]。众所周知,燃气轮机的热效率和核心动力直接取决于燃气的进口温度。若将燃气进口温度提高100°C,燃气轮机的热效率将会提升2% ~ 3%[3]。目前,燃气轮机上关键热端部件材料 (如涡轮叶片、导向器叶片、涡轮盘等) 以高温合金为主[4]。高温合金在1200°C以下可以保持较高强度以承受较高的载荷。然而,随着温度的进一步提高,高温合金将达到其熔点而无法工作[3]。

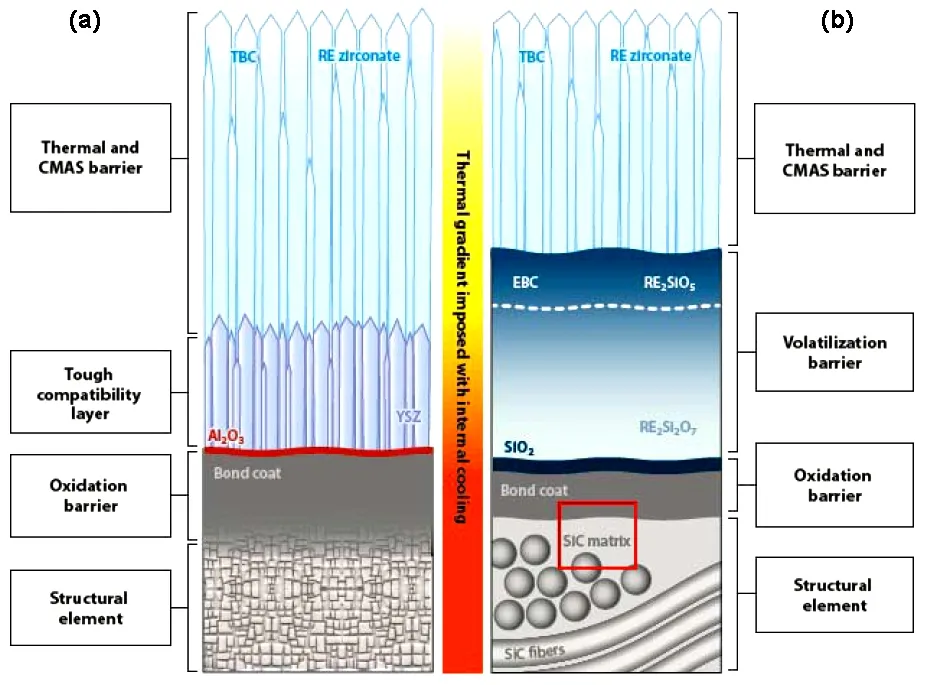

陶瓷基复合材料突破了高温合金的温度极限,有望逐步取代合金材料作为燃气轮机的热结构部件[5]。以碳化硅纤维和碳纤维增强碳化硅基复合材料为代表的硅基陶瓷具有优异的高温性能,是理想的高温结构材料,可以作为未来发动机热端结构的首选材料,替代金属及其合金[6,7]。在干燥的高温环境中,硅基陶瓷表面通过氧化可以生成一层SiO2膜,起到良好的保护作用,从而防止基体材料的进一步氧化。然而,在高流速水蒸气的燃烧环境中,硅基陶瓷表面的SiO2层会被不断消耗冲刷掉,裸露的硅基陶瓷基体将不断与水蒸气发生反应而逐步被侵蚀[8]。因此,硅基陶瓷显示了较差的抗水蒸气腐蚀性能,这就限制了其在热结构部件方面的应用。研究表明 (图 1),在基体表面施加环障涂层可以有效解决这个问题[9]。

图1 燃气轮机中叶片材料随发展年代变化示意图Figure 1 The evolution of components of blade in gas turbine engines

硅基陶瓷环障涂层的发展经历了三代[10]。第一代环障涂层是以莫来石为粘结层和YSZ为陶瓷层的双层结构。第二代环障涂层是以硅以及莫来石和钡铝硅酸盐为粘结层,以钡铝硅酸盐为陶瓷层的多层结构涂层[10]。然而,莫来石较差的相稳定性和钡铝硅酸盐较弱的抗水蒸气腐蚀性能并不能满足实际应用需求。稀土硅酸盐陶瓷以其良好的相稳定性和抗腐蚀能力,成为了目前研究的硅基陶瓷环障涂层热门材料。第三代硅基陶瓷环障涂层不仅需要具有良好的抗水蒸气腐蚀能力,还需要具有抗低熔点氧化物CaO-MgO-Al2O3-SiO2(CMAS) 的腐蚀能力。这是因为在沙漠或火山附近,沙子或者火山灰常常会被吸入飞机发动机内,而该类物质熔点较低,会在叶片等热结构部件表面熔融,从而不断与表面涂层发生反应而导致涂层的失效。

复合的梯度热障和环障涂层材料兼具隔热和耐腐蚀特点,采用这种涂层结构可以同时达到热防护和抗腐蚀效果,具有潜在的应用前景[11]。然而,采用多层涂层模式需要考虑涂层间热膨胀系数的匹配和化学兼容性等问题,这就需要以大量的实验数据为基础,进而寻找相互匹配的热障和环障涂层材料。Zhu等人[12]提出采用环/热障一体化涂层材料可以进一步提升燃气轮机中燃气的进口温度,并将目标温度设为 1650°C。这种结构-功能一体化涂层材料兼具热防护和耐腐蚀等优点,既可以实现更高的燃气进口温度,又可以减少涂层材料的多样性,增加了涂层可靠性,成为了未来涂层材料发展的新方向。

然而,很难从现有的涂层候选材料中筛选出满足这些条件的涂层材料,一方面是因为我们对现有材料的性能缺乏全面系统的评价,另一方面缺乏可靠的理论指导去寻找新材料。稀土硅酸盐被认为具有优异的抗腐蚀性能,可以从中筛选出具有低热导率的稀土硅酸盐陶瓷材料,进而评价其抗腐蚀性能,最终实现这类环/热障涂层材料的优选,并为环/热障涂层材料的发展提供指导。

本文从稀土硅酸盐陶瓷的种类、热学、力学以及抗腐蚀性能等方面介绍其研究进展,总结了研究中发现的成果和规律,并对今后的研究方向进行了展望。

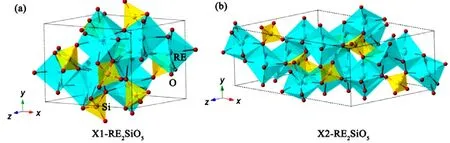

图2 (a) X1-RE2SiO5和(b) X2-RE2SiO5的晶体结构Figure 2 Crystal structures of (a) X1-RE2SiO5 and (b) X2-RE2SiO5

1 稀土硅酸盐陶瓷的种类

由RE2O3(RE为稀土) 和SiO2二元氧化物组成的稀土硅酸盐中,以1:1、1:2和7:9配比的稀土硅酸盐最为常见。根据稀土离子半径的不同,稀土硅酸盐形成多种多形相。RE2O3:SiO2配比为 1:1的化合物具有两种多形相,其晶体结构如图2所示,稀土离子半径较大的形成X1相,稀土离子半径较小的形成X2相。配比为1:2的化合物目前发现有7种多形相。此外,所有的稀土元素均可生成RE9.33(SiO4)6O2(RE2O3:SiO2= 7:9) 相[13]。

1.1 稀土单硅酸盐RE2SiO5

稀土单硅酸盐RE2SiO5由Si-O四面体和RE-O多面体组成。离子半径较大的稀土 (La ~ Gd) 一般形成X1相,空间群为P21/c;离子半径小的稀土 (Tb ~ Lu) 形成X2相,空间群为C2/c。RE2SiO5单胞中包含32个原子,其中稀土原子占位有两个不等价位置,分别为RE1位和RE2位;Si原子占位有一种;氧原子占位有五种,分别为O1 ~ O5位。四个氧原子O1 ~ O4形成以Si为中心的四面体,另外一个氧原子O5不与Si原子成键,只与稀土原子以较弱的化学键结合。X1-RE2SiO5与X2-RE2SiO5的差别在于稀土原子配位数不同,X1-RE2SiO5中两个稀土原子位置与氧分别为9配位和7配位;而X2-RE2SiO5中两个稀土原子位置与氧分别为7配位和6配位。因此,X1-RE2SiO5和X2-RE2SiO5均是由 [SiO4] 四面体和 [REOx] 多面体组成。

1.2 稀土双硅酸盐RE2Si2O7

稀土双硅酸盐的家族非常庞大。以Y2Si2O7为例,它就有至少7种多形相,在不同的温度区间会形成不同的相。此外,Y2Si2O7的相区较窄,不同多形相之间的形成温度较为接近,因此,合成纯相材料较为困难。不同稀土元素形成的RE2Si2O7具有多种晶体结构。除Yb2Si2O7和Lu2Si2O7之外,其它RE2Si2O7均具有至少两种多形相。

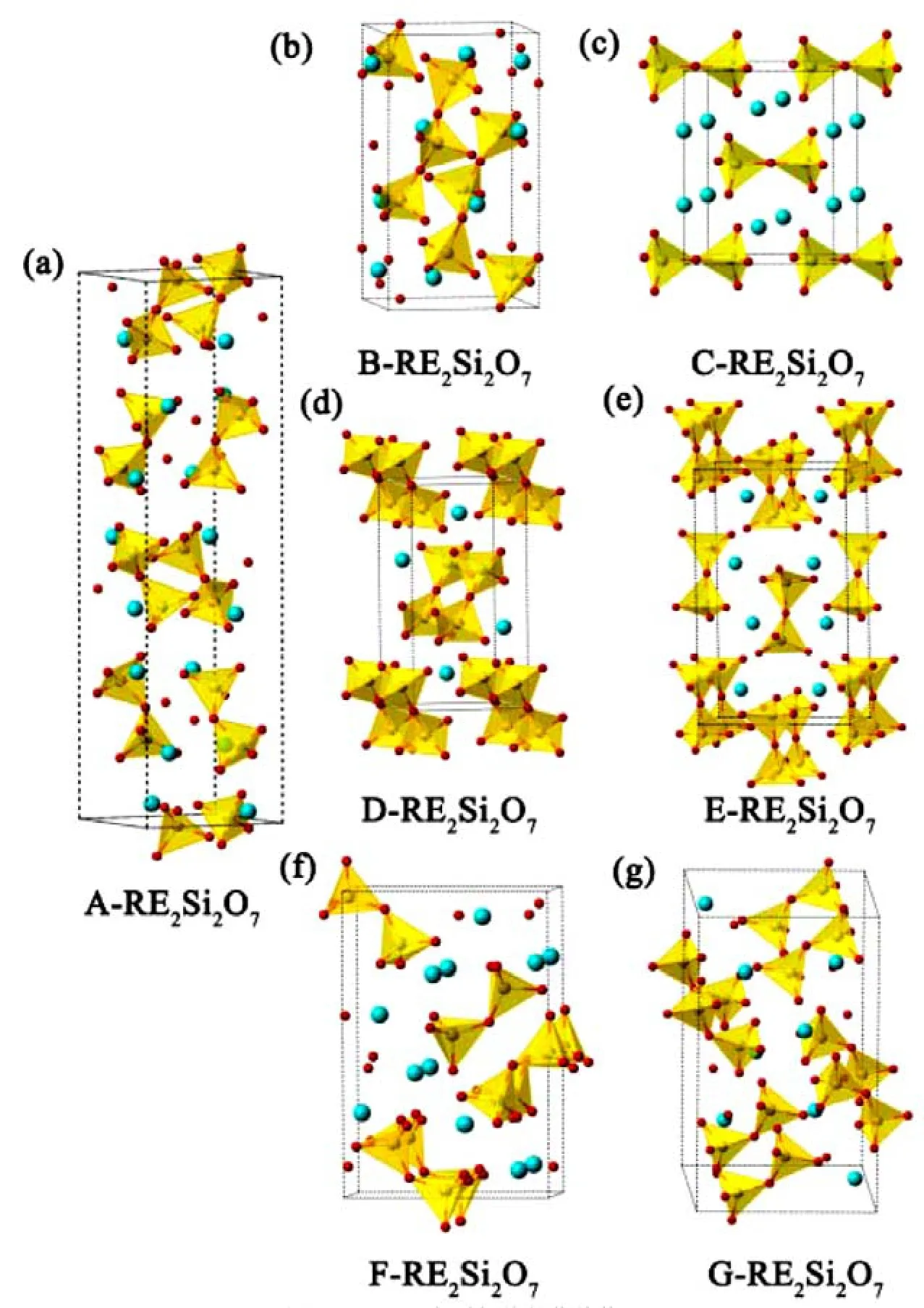

多形的存在给RE2Si2O7作为涂层材料的应用设置了障碍。一方面,合成纯相的材料需要控制精确的温度和成熟的工艺;另一方面,多形的存在使得涂层材料热循环过程中容易发生相变,导致涂层的剥落。RE2Si2O7的多形相采用英文字母命名,分别为A、B、C、D、E、F和G相 (对于Y2Si2O7习惯采用y、α、β、γ、δ和ε来命名),其晶体结构如图3所示。

La ~ Eu存在A型多形相的RE2Si2O7,其空间群为P4122,晶体结构由顶角相连的Si-O四面体组成的 [Si2O7] 单元和RE-O形成的 [REO8/9]多面体构成。

含有Eu、Gd、Tb、Dy、Ho和Er的RE2Si2O7存在B型相。B型RE2Si2O7属于Pī空间群,是由孤立的 [SiO4] 四面体和三个顶角相连的 [SiO4] 四面体形成的链状 [Si3O10] 单元组成。稀土原子与氧原子以6配位和8配位形成 [REO6/8] 多面体单元。

图3 RE2Si2O7多形相的晶体结构Figure 3 Crystal structures of polymorphs of RE2Si2O7

含有Ho、Er、Tm、Yb和Lu的RE2Si2O7存在C型相。其中Yb和Lu只存在C型RE2Si2O7。C型RE2Si2O7空间群为C2/m,其晶体结构是由顶角相连的Si-O四面体组成的 [Si2O7] 单元和稀土原子沿y轴堆垛。稀土原子与氧为6配位,[Si2O7] 单元的畸变度低,其中Si-Obridge-Si的键角为180°,[Si2O7] 单元中的桥氧原子不与稀土原子成键。这种独特的三明治式堆垛方式造成C型RE2Si2O7中存在一些弱结合面,在外加应力作用下弱结合面上的原子容易滑动形成孪晶或者层错。

含有Ho和Er的RE2Si2O7存在D型相,空间群为P21/b,与C型RE2Si2O7相类似,[Si2O7] 单元中Si-Obridge-Si的角度为180°。D型RE2Si2O7中 [Si2O7] 单元交叉排列,以类正弦波形式堆垛。其中稀土原子与氧原子形成6配位的多面体,[Si2O7] 单元中的桥氧原子不与稀土原子成键。C型与D型RE2Si2O7结构非常类似,在升温过程中可以发生二者间的晶型转变[14]。

含有Eu、Gd、Tb、Dy和Ho的RE2Si2O7存在E型相,空间群为Pna21,由顶角相连的Si-O四面体组成的 [Si2O7] 单元和稀土原子沿z轴平行的平面堆垛而成。其中Si-Obridge-Si的角度为158.3°,稀土原子与氧原子成键,形成7配位的多面体,[Si2O7] 单元中的桥氧原子不与稀土原子成键。

含有Sm和Eu的RE2Si2O7存在F型相,空间群为Pī,由顶角相连的Si-O四面体组成的 [Si2O7]单元和稀土原子组成。Si-Obridge-Si的角度为132°左右,稀土原子与氧分别形成7配位和8配位的多面体。

含有La、Ce、Pr、Nd和Sm的RE2Si2O7存在G型相,空间群为P21/c,由顶角相连的Si-O四面体组成的 [Si2O7] 单元和稀土原子组成。Si-Obridge-Si的角度为130° ~ 132°左右,稀土原子与氧形成8配位的多面体[15]。

RE2Si2O7具有几个明显的特点。第一是对称性较低,晶体结构复杂,这也是其热导率低的原因之一。第二,Yb2Si2O7和Lu2Si2O7不存在相变,是RE2Si2O7中仅有的两类具有唯一稳定结构的材料。第三,周期表中镧系稀土元素中具有中等离子半径的稀土元素多形相较多。

1.3 磷灰石结构稀土硅酸盐 RE9.33(SiO4)6O2

RE9.33(SiO4)6O2的空间群为P63/m,由[SiO4]四面体和[REO7/9]多面体组成,稀土原子具有两种占位,分别与氧原子形成7配位和9配位。由于RE9.33(SiO4)6O2的热膨胀系数较高 (~8×10-6K-1),与硅基陶瓷的热膨胀系数相差较大,因此不适合作为硅基陶瓷的环/热障涂层材料[15]。

2 稀土硅酸盐的力学性能

2.1 X2-RE2SiO5的力学性能

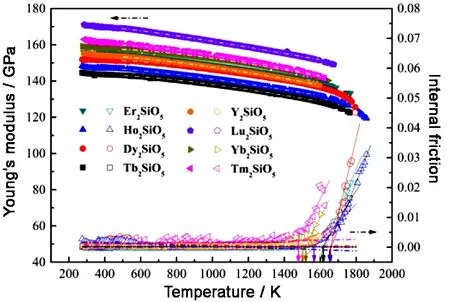

理论计算表明,X2-RE2SiO5具有较低的杨氏模量 (图4),适合作为涂层材料,同时其单晶材料的杨氏模量呈现较强的各向异性。X2-RE2SiO5的杨氏模量、体模量和剪切模量随着稀土离子半径的减小而递增[16],表现出非常明显的稀土原子序数依赖性,这可能与随着稀土离子半径减小,稀土与氧离子 (RE-O) 的键强增强有关[17]。

采用无压/热压相结合的烧结方法可以合成纯相块体 X2-RE2SiO5材料。以 Lu2SiO5为例,通过XRD分析其反应路径[18],发现在1100°C以下,只有Lu2O3和SiO2的衍射峰,即样品中只有初始的原料粉。1200°C时出现了Lu2SiO5和Lu2Si2O7的衍射峰,此外Lu2O3的衍射峰并没有消失只是峰强减弱,而SiO2的衍射峰消失。这主要是因为SiO2参与形成了Lu2SiO5和Lu2Si2O7。1300°C时Lu2SiO5和Lu2Si2O7的衍射峰逐渐增强,说明产物中二者含量增多,然而Lu2O3的衍射峰并没有消失,说明反应没有充分完成。1400°C时,产物中只有Lu2SiO5的衍射峰,说明反应充分进行,所以可以确定获得纯相Lu2SiO5的温度在1400°C左右。含有其它稀土元素的X2-RE2SiO5由于相区接近,且结构相同、成分相似,合成温度相差较小。

图4 X2-RE2SiO5杨氏模量在三维空间、(100)、(010) 和 (001) 原子面上的各向异性分布值Figure 4 Directional Young’s moduli of X2-RE2SiO5 in 3-D scenario, (100), (010), and (001) atomic planes

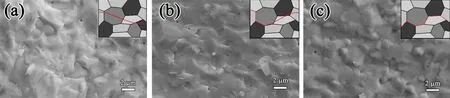

图5为热压烧结X2-RE2SiO5陶瓷经热腐蚀之后的显微结构照片。可以看出,两步法合成的X2-RE2SiO5陶瓷样品中没有裂纹产生,晶粒为等轴晶。晶粒尺寸大部分集中在0.5 μm ~ 1 μm之间,平均晶粒尺寸为1 μm左右。

X2-RE2SiO5陶瓷弹性模量和内耗可以采用脉冲法测量。实验测得的杨氏模量、剪切模量和体模量随着稀土离子半径的减小而增大,但泊松比没有明显的稀土元素依赖性,相差较小。图6为X2-RE2SiO5陶瓷杨氏模量和内耗随温度的变化关系。从室温到高温,杨氏模量随温度呈线性下降趋势,在大于1600 K左右下降迅速,对应于内耗的快速上升。在1500 K ~ 1800 K之间,X2-RE2SiO5的杨氏模量仍能维持室温值的 80%左右,表现出良好的高温刚性[16]。

内耗的变化与材料的韧脆转变相关。Kardashev等人[19]采用分段线性拟合内耗谱的方法确定了一些金属间化合物的韧脆转变温度。这种方法可以用来确定X2-RE2SiO5材料的韧脆转变温度。室温至1400 K之间,X2-RE2SiO5的内耗基本不变。在1400 K ~ 1600 K范围内内耗突然呈指数增加,同时对应于杨氏模量的明显下降。图7为X2-RE2SiO5陶瓷的韧脆转变温度随稀土离子半径的变化关系曲线。X2-RE2SiO5陶瓷韧脆转变温度随着稀土离子半径减小而递减,例如Tb2SiO5、Dy2SiO5、Ho2SiO5和Er2SiO5的韧脆转变温度在1600 K ~ 1700 K之间。稀土离子半径小的X2-RE2SiO5韧脆转变温度较低,韧脆转变温度最大差距在180 K左右[16]。内耗的增加对改善脆性材料的韧性是有利的,它可以提高材料的损伤容限或者钝化材料中的裂纹,对高温环境下服役的环/热障涂层材料来说尤为重要。

图5 X2-RE2SiO5的晶粒形貌Figure 5 Morphologies of grains of X2-RE2SiO5

图6 X2-RE2SiO5的杨氏模量和内耗随温度的变化Figure 6 Temperature-dependent Young’s moduli and internal friction of X2-RE2SiO5

图7 X2-RE2SiO5的韧脆转变 (BDT) 温度随稀土离子半径的变化Figure 7 Brittle to ductile transition (BDT)temperature of X2-RE2SiO5 as a function of rare earth ionic radii

通过内耗数据随温度的变化可以获得材料的韧脆转变温度,但是材料的高温韧性是否改善尚不清楚。韧脆转变除了与内耗相关,还与材料的变形和断裂模式有关。以韧脆转变温度较低的Yb2SiO5(1519K) 为例,研究其断裂模式转变与韧脆转变温度的关系。图 8为室温、1473K和1573 K弯曲强度实验后Yb2SiO5的断口形貌。Yb2SiO5室温断口以明显的穿晶断裂模式为主,在 1473 K以穿晶和沿晶混合断裂模式为主,1573 K的断口则可以明显地观察到晶界,因而以沿晶断裂模式为主。这种明显的断裂模式转变有可能与韧脆转变温度有关。Schaller等人[20]认为从脆到韧的转变一般分为两个过程,第一个阶段为脆性到韧性的转变,第二个为韧性到延性的转变。高温下的断口是沿着晶界展开的,说明裂纹扩展过程需要耗散更多的能量,因而其断裂韧性有可能会提高,对应于韧脆转变的阶段。测量Yb2SiO5在室温和1573K的断裂韧性可以发现,室温的断裂韧性为 (2.0 ± 0.1) MPa·m1/2,而 1573K 的断裂韧性为 (3.5 ± 0.3) MPa·m1/2,表现出明显的韧性提升。因此通过内耗所确定的韧脆转变温度介于断裂模式转变的温度之间,表明通过内耗确定韧脆转变温度是可信的。

图8 Yb2SiO5在 (a) 室温、(b) 1473 K 和 (c) 1573 K 的断口形貌Figure 8 Fracture morphologies of Yb2SiO5 at (a) room temperature, (b) 1473 K, and (c) 1573 K

作为涂层材料需要具有良好的强度。图 9为X2-RE2SiO5的室温弯曲强度。X2-RE2SiO5的弯曲强度介于150 MPa至250 MPa之间。其中Tb2SiO5、Dy2SiO5和Er2SiO5的弯曲强度非常接近,处于150 MPa ~ 160 MPa之间,而Tm2SiO5、Yb2SiO5和Lu2SiO5的弯曲强度较高,在200 MPa~ 220 MPa之间。因此,通常来说具有较小稀土离子半径的 X2-RE2SiO5弯曲强度较高。但是Ho2SiO5是个例外,其弯曲强度高达到236 MPa,这可能与其各向异性较强有关[16]。

图9 X2-RE2SiO5的室温弯曲强度Figure 9 Room temperature flexural strength of X2-RE2SiO5

通过上述研究可以发现,X2-RE2SiO5的杨氏模量、剪切模量和体模量随着稀土离子半径的减小而递增,泊松比变化不明显。X2-RE2SiO5显示了优异的高温刚性,在1600 K ~ 1800 K范围内,杨氏模量依然可以维持室温值的80% 以上。含有较小稀土离子的X2-RE2SiO5的韧脆转变温度较高。X2-RE2SiO5的室温弯曲强度介于150 MPa ~ 250 MPa之间,具有较小稀土离子半径的X2-RE2SiO5的弯曲强度较高,其中Ho2SiO5的弯曲强度最优[21]。

2.2 RE2Si2O7的力学性能

在稀土双硅酸盐众多的多形相中,β-Yb2Si2O7和 β-Lu2Si2O7是其中不存在相变的两种材料,具有优异的相稳定性。同时,β-RE2Si2O7由于具有较低的热膨胀系数,是有前景的硅基陶瓷环/热障涂层候选材料[22]。对于稀土双硅酸盐,本文将着重介绍这两种材料的力学性能。

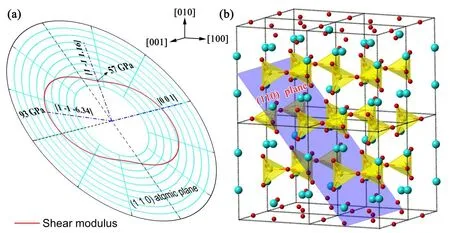

理论计算表明β-Yb2Si2O7的三维空间杨氏模量具有较强的各向异性 (图10)。(100) 面杨氏模量的各向异性较 (010) 和 (001) 面弱,这是因为 [Si2O7] 单元中较强的 Si-O-Si桥键主要沿 [100] 方向分布。Zhou等人[23]通过计算β-Yb2Si2O7的Mulliken布居数,发现Si-O键的Mulliken布居数要远大于Yb-O键的Mulliken布居数,说明Si-O键的键强要大于Yb-O键的键强,这种化学键的不均匀性导致了β-Yb2Si2O7杨氏模量的各向异性。此外,化学键的不均匀性还容易在晶体结构中产生弱结合面,在外加应力的作用下弱结合面滑移有利于位错的开动和孪晶的形成。

图10 β-Yb2Si2O7的杨氏模量在 (a)三维空间、(b) (100)面、(c) (010)面和 (d) (001) 面的分布Figure 10 Directional Young’s modulus of β-Yb2Si2O7 in (a) 3-D scenario; (b) (100); (c) (010); and (d) (001)atomic planes

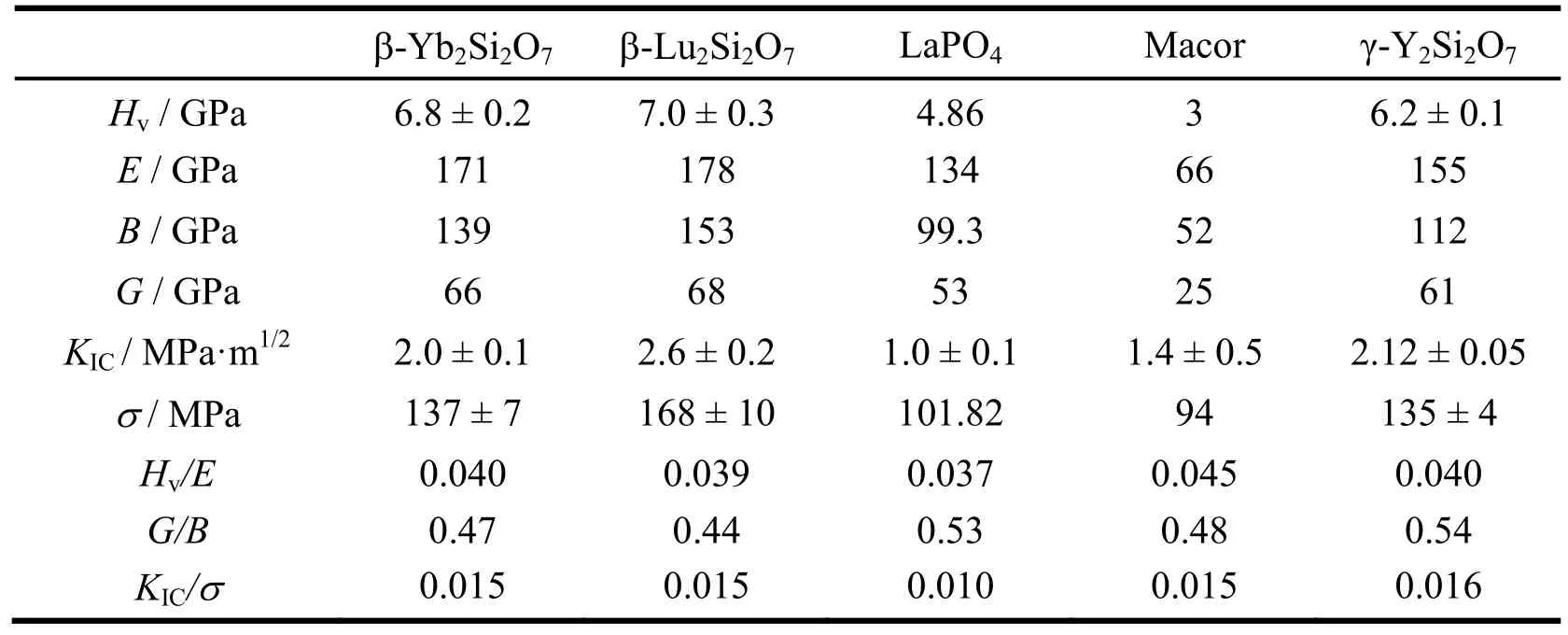

表1 β-RE2Si2O7及一些损伤容限陶瓷的Hv/E、G/B 和KIC/σ比值Table 1 HV/E, G/B and KIC/σ of β-RE2Si2O7 and some damage tolerant ceramics

一些力学性能相关参数可以用于定量地评价材料的损伤容限,例如剪切模量与体模量的比值(G/B)[24]、硬度与杨氏模量的比值 (HV/E)[25]以及断裂韧性与弯曲强度的比值 (KIC/σ)[26]等。在断裂力学中,对于弹塑性接触实验来说,硬度与杨氏模量的比值 (HV/E) 是一个非常重要的参数,其中加载过程与硬度 (HV) 相关,卸载过程则与杨氏模量 (E) 相关。Lawn等人[25]认为压头深入样品的面积与HV/E有关,HV/E的大小决定了材料是弹性的 (脆性的)、弹塑性的还是塑性的。剪切模量与体模量的比值 (G/B) 可以用来评价固体材料是脆性的还是塑性的。较低的G/B比值说明材料具有较好的塑性,其中G/B = 0.57是区分材料塑性或脆性的一个阈值。此外,KIC/σ与材料断裂的裂纹尺寸有关,是评价材料损伤容限的一个重要参数。如表1所示,β-Yb2Si2O7和β-Lu2Si2O7具有较小的HV/E与G/B比值和较高的KIC/σ比值,因此具有良好的损伤容限。

通常来讲,陶瓷材料的力学性能对缺陷非常敏感,样品表面的缺陷会导致材料强度下降。采用测量预制损伤后样品残余强度的方法可以进一步表征 β-Yb2Si2O7的抗损伤容限。图11为 β-Yb2Si2O7的残余弯曲强度与预制损伤施加载荷之间的关系。β-Yb2Si2O7室温弯曲强度为 (136 ± 7) MPa,从图中可以看到施加3 N载荷对β-Yb2Si2O7的弯曲强度几乎没有影响[21]。图11中的插图为施加3 N载荷形成的压痕形貌图,在压痕边缘没有发现裂纹的形成,只有一些碎片翘起。由于没有裂纹形成,所以β-Yb2Si2O7的弯曲强度几乎没有下降。施加载荷为30 N时,残余弯曲强度仅下降了 10% 左右,说明此时表面损伤对β-Yb2Si2O7的力学性能影响很小。当施加载荷大于30 N时,β-Yb2Si2O7的残余弯曲强度缓慢下降,到施加载荷为100 N时,其残余弯曲强度仍维持本征弯曲强度的60% 以上。通过拟合残余弯曲强度衰减的数据,我们发现其斜率小于 -1/3 (斜率 -1/3通常是区别脆性和韧性材料的阈值[27]),说明 β-Yb2Si2O7是一种具有损伤容限的陶瓷。

图11 β-Yb2Si2O7的残余弯曲强度与载荷的关系Figure 11 Residual bending strength of β-Yb2Si2O7 versus indentation load

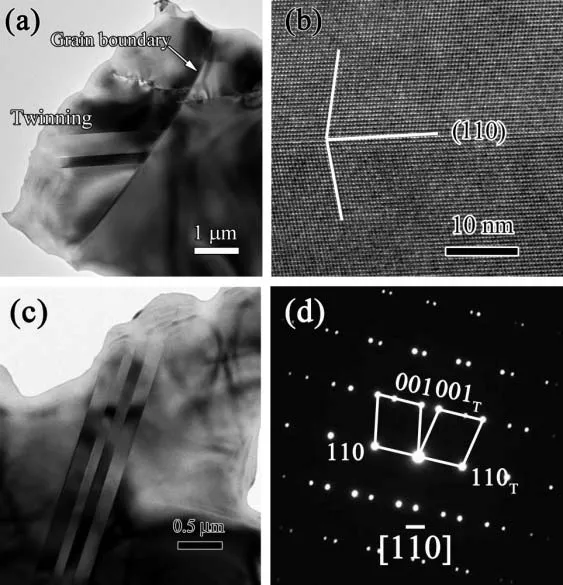

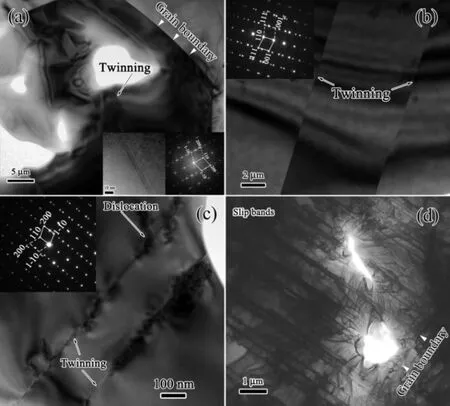

球压方法可以在样品中引入变形,进而研究材料的变形机理。通过对球压变形后β-Yb2Si2O7和β-Lu2Si2O7样品的透射电镜观察,发现样品中存在明显的塑性变形。样品中可以发现大量的平行位错和变形孪晶 (图12和图13)。大部分孪晶呈条带状,并确定其为 (110) 型孪晶[28]。在低对称性和滑移系较少的材料中,孪晶是一种非常重要的变形方式[29],它使得一些具有复杂晶体结构的材料表现出准塑性。目前为止只发现了唯一的 (110) 型孪晶,没有发现其它的孪晶模式。

理论计算发现 (100)、(010)、(001) 和 (110) 孪晶模式由于具有较小的剪切应变,因此是最容易形成的孪晶模式。然而,孪晶的形成还需要考虑化学键特性和剪切变形阻力。(100) 孪晶面穿过了强键结合的Si-O-Si键,形成这种模式的孪晶需要打断或扭转顶角相连的 [Si2O7] 单元,形变能较高,所以 (100) 型孪晶模式不容易形成。(010)、(001) 和 (110) 孪晶面穿过了弱结合的 Yb-O 键,所以从化学键的角度考虑,这三种孪晶模式容易形成。当考虑沿这些晶面的剪切变形阻力时,可以进一步排除 (010) 和 (001) 型孪晶的可能性。如图 14 所示,(110) 面上最大的剪切模量为沿 [1 -1 -6.34]方向的93 GPa,最小的剪切模量则为沿 [1 -1 1.16] 方向的54 GPa,这与理论预测的 (110) [1 -1 1.31]方向非常接近,说明这个 (110) 型孪晶模式易于形成[28]。

图12 高应力变形区域的 TEM 形貌:(a) 平行位错的弱束暗场像;(b) 位错的暗场像;(c) 图 (b) 中位错高分辨图像的反傅里叶变换图Figure 12 TEM micrographs of deformation region with high stress: (a) weak beam dark-field image of parallel dislocations; (b) dark-field image of dislocations; and (c) inverse HRTEM-FFT analyses of the defective region indicated by the yellow circle in (b)

图13 低应力变形区域的TEM形貌图:(a)变形孪晶的明场像;(b)图(a)对应的高分辨像;(c)另一个变形孪晶的明场像;(d)图(c)对应的选区电子衍射Fig. 13 TEM micrographs of deformation region with relatively low stress: (a) bright-field image of deformation twinning; (b) correspondingHRTEM image of (a); (c) bright-field image of another deformation twinning; and (d)corresponding selected-area electron-diffraction pattern of(c)

图14 (a) β-Yb2Si2O7的(1 1 0)面的剪切模量;(b) β-Yb2Si2O7晶体结构中(1 1 0)面的示意图Fig. 14 (a) Calculated directional shear moduli on (1 1 0) plane; and (b) schematic (1 1 0) twinning plane in the crystal structure of β-Yb2Si2O7

图15 β-Yb2Si2O7在 1300°C 变形的 TEM 形貌图:(a) 位错互相纠缠;(b) 位错攀移Figure 15 TEM micrographs showing β-Yb2Si2O7 deformed at 1300°C: (a) evidences of dislocation activities and clustering, and (b) dislocations climb

图16 β-Lu2Si2O7变形区域的 TEM 形貌图:(a~c) 孪晶形貌;(d) 滑移带Figure 16 TEM micrographs showing the deformation region in β-Lu2Si2O7: (a ~ c) twinning; (d) slip bands

β-Yb2Si2O7不仅在室温可以发生一定程度的塑性变形,在高温下也可以发生塑性变形。在韧脆转变温度以上的1300°C进行球压实验发现样品中出现了大量位错 (图15),并互相纠缠形成网络。此外,还出现了位错的攀移。高温时,位错攀移和某些室温下无法滑移的位错可以发生运动,并对塑性变形有主要贡献。在韧脆转变温度以上,样品中并未发现变形孪晶[28]。Lloyd等人[30]也曾发现孪晶和位错是GaAs在室温的主要变形方式,但是在300°C的变形样品中,孪晶却很难发现。因此,β-Yb2Si2O7塑性变形机制是两种变形模式 (位错和孪晶) 竞争和平衡的结果。

β-Lu2Si2O7表现出与β-Yb2Si2O7相似的变形机制。如图16所示,变形的 β-Lu2Si2O7样品中观察到大量的位错、滑移带和 (110) 孪晶[31]。纳米压痕实验的加载和卸载曲线对比了MAX陶瓷Ti3AlC2和 β-Lu2Si2O7的损伤容限。图 17中显示二者均属于弹塑性材料,变形中既包含弹性变形也存在塑性变形。此外,β-Lu2Si2O7与 Ti3AlC2的加载、卸载与横坐标轴组成的面积相当,说明二者具有相近的能量耗散能力。Ti3AlC2是典型的可加工陶瓷[32],具有优异的损伤容限。通过对比二者纳米压痕实验曲线可知,β-Lu2Si2O7同样具有优异的损伤容限。需要指出的是,在Ti3AlC2陶瓷的加载曲线中有突进 (Pop-in) 现象,这是材料具有塑性变形的表现,但是β-Lu2Si2O7的加载和卸载曲线中则没有类似行为出现。

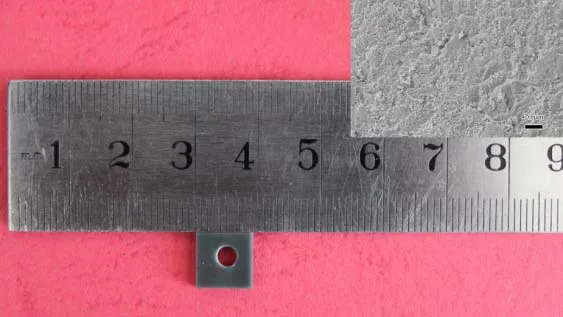

综上所述,β-RE2Si2O7的室温变形机制为位错和孪晶结合,在应力较大的变形区域以位错为主,在应力较小的区域以孪晶为主。β-RE2Si2O7的高温变形机制以位错攀移为主,孪晶很少形成。为了验证其良好的损伤容限,采用硬质合金钻头对β-Yb2Si2O7进行钻孔。如图18所示,样品表面没有裂纹生成,钻孔很圆。此外,钻内壁较平整光滑,说明其良好的可加工性。

图17 β-Lu2Si2O7和Ti3AlC2的纳米压痕曲线Figure 17 Nanoindentation load-displacement curves of β-Lu2Si2O7 and Ti3AlC2

图18 经过钻孔加工的β-Yb2Si2O7样品和钻孔内壁的形貌Figure 18 Morphology of β-Yb2Si2O7 after drilling test and internal face

3 稀土硅酸盐的热学性能

3.1 X2-RE2SiO5的热学性能

低热导率是材料能否作为隔热涂层的一个关键性能指标。通常来说,具有复杂晶体结构,重的原子质量以及无强方向性化学键的材料具有低热导率[33]。稀土硅酸盐属于复杂的单斜晶系,含有重的稀土原子,可能是一种潜在的低热导率材料。

绝缘材料的热导率从室温到高温一般可以分为两个阶段。第一阶段是声子与声子非简谐散射的Umklapp过程 (U过程)。随着温度升高,声子U过程不断加剧,热导率随温度呈 ~1/T下降 (T为绝对温度)。第二阶段是在高温区域,热导率不依赖于温度并逐渐趋近于一个最低值 (κmin)。大多数情况下,可以通过计算这个高温极限热导率来定性筛选低热导率陶瓷材料[34]。

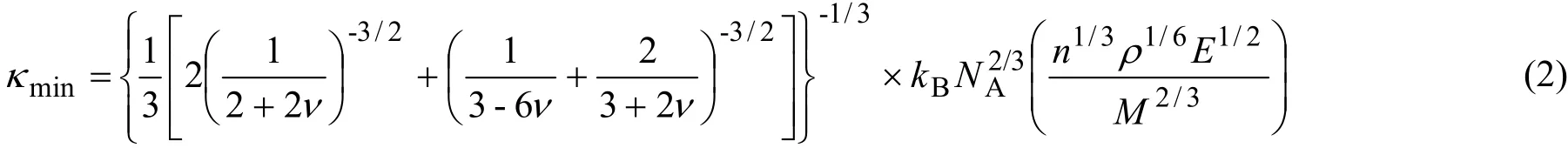

Clarke[35]认为声子的平均自由程在高温极限阶段将趋近于晶胞中的平均原子间距。此外,声子的平均声速υm可以简化表示为0.87(E/ρ)1/2。因此κmin可以由下式计算得到:

式中,kB为玻尔兹曼常数,NA为阿伏伽德罗常数,n为单胞中的原子个数,ρ为密度,E为杨氏模量,M为单胞的分子量。

Liu等人[36]认为将平均声速近似为 0.87(E/ρ)1/2会对各向异性材料引入较大误差,因而采用横波声速和纵波声速来计算平均声速,将高温极限热导率κmin表示为:

式中,ν为泊松比。

除此之外,Cahill等人[37]采用量子化的振荡子随机行走模型,提出κmin可以表示为:

式中,n为单位体积内原子数密度,υi代表三支声学波 (一个纵波,两个横波),x为原子偏离平衡位置的距离,Θi为截止频率,可以表示为:

式中,ħ为约化普朗克常数。

在高温时,式 (3) 可以简化为:

用以上三种模型计算的极限热导率κmin列于表2。可以看出,X2-RE2SiO5的极限热导率非常低,都在1 W·m-1·K-1附近,说明它们是潜在的隔热材料。此外,通过三种模型计算的X2-RE2SiO5的极限热导率均呈现出对稀土原子序数的依赖性[38]。

高温极限热导率可以用来初步筛选低热导率材料,而研究本征晶格热导率随温度的变化则可以定量化理解材料本征传热机制。已有一些成熟的理论模型 (例如Slack模型) 可以基于第一性原理方法预测材料的本征热导率。对于绝缘陶瓷材料,因为声学声子的群速度比光学声子的群速度大很多,热量主要靠声学声子传播。Slack基于声学声子为热量传播主要媒介的假设,推导出预测本征热导率的公式[34, 39, 40]:

表2 X2-RE2SiO5 的高温极限热导率 (W·m-1·K-1)Table 1 Minimum thermal conductivity (W·m-1·K-1) of X2-RE2SiO5

图19 X2-RE2SiO5的实验 (□) 和理论 (◇) 热导率随温度的变化Figure 19 Temperature-dependent experimental (□) and theoretical (◇) thermal conductivities of X2-RE2SiO5

式中,A = 3.04 × 10-7W·mol·kg-1·m-2·K-3,为平均原子质量,δ3为平均原子体积,n为单胞中的原子个数,Θa为声学模式德拜温度,T是绝对温度,γ为格林艾森常数。Slack模型考虑了材料的组成、晶体结构和弹性性质对热导率的影响,可以定量地描述本征热导率随温度的变化,为优化材料成分和结构来降低热导率提供了可能。

图20 X2-RE2SiO5和硅基陶瓷热膨胀系数随温度的变化Figure 20 Thermal expansion coefficients of X2-RE2SiO5 and silicon based ceramics as a function of temperature

将Slack公式预测的X2-RE2SiO5陶瓷本征晶格热导率与实验结果进行对比 (图19),发现实验热导率在低温和高温阶段明显偏离理论本征晶格热导率。其原因在于理论计算只考虑了声子间的非简谐散射过程,而实验测得的热导率包含了缺陷、杂质和热辐射的影响。采用热压方法合成的X2-RE2SiO5样品中含有一定量的点缺陷和杂质,它们在低温阶段可以显著地散射声子,减小声子平均自由程,进而降低热导率。所以,在低温阶段实验测得的X2-RE2SiO5热导率低于理论计算结果。在高温阶段,由于声子与声子之间散射作用不断加强,同时热辐射作用不断增强,这两个机制成为材料导热过程中的主要影响因素。所以在高温阶段,热导率处于声子散射增强热导率减小和热辐射对热导率提升的竞争机制中,实验测量的热导率趋于平缓[16]。通过测量可以发现,稀土硅酸盐具有较低的热导率,满足作为隔热涂层的需求。

涂层材料的热膨胀系数决定了热循环过程中热应力大小,热膨胀系数的较好匹配有利于提高涂层材料的可靠性,延长涂层的寿命。图 20为X2-RE2SiO5和硅基陶瓷热膨胀系数随温度的变化关系曲线。X2-RE2SiO5热膨胀系数随温度升高缓慢增加,在 1473 K时热膨胀系数介于6.94 × 10-6K-1到 8.84 × 10-6K-1之间。从图中可以看到,X2-RE2SiO5的热膨胀系数较为接近,稀土元素的相关性不强。Hazen等人[22]发现,不同多形稀土硅酸盐的热膨胀系数主要与稀土元素的价态和配位数有关。由于X2-RE2SiO5具有相同的晶体结构,稀土元素的价态和配位数相同,所以热膨胀系数差别较小[16]。

与基体材料热膨胀系数不匹配会引起涂层材料产生裂纹从而导致涂层剥落。从图20可以看出,X2-RE2SiO5的热膨胀系数均大于基体的硅基陶瓷 (例如 SiC、Si和 Si3N4),但是相差不大。其中,热膨胀系数与硅基陶瓷最接近的材料为Lu2SiO5。未来可以通过掺杂等方法进一步降低稀土硅酸盐的热膨胀系数。

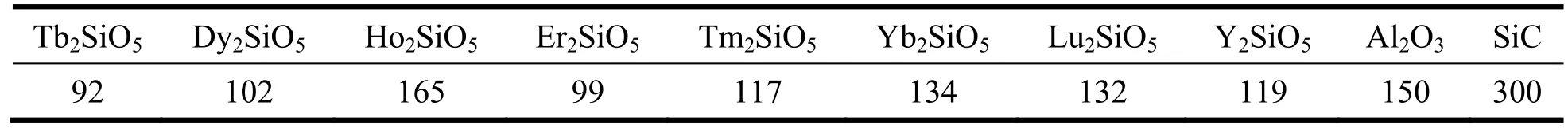

快速升温或者冷却会导致涂层材料产生裂纹进而使材料失效。热震因子可以评价材料的抗热震能力。材料的热震因子随弯曲强度、杨氏模量、泊松比和热膨胀系数的变化而改变。因此,要想获得抗热震性好的材料,就要合理地调控这些参数。Kingery定义热震因子为[41]:

式中,σf为弯曲强度,ν为泊松比,E为杨氏模量,α为热膨胀系数。

表3 X2-RE2SiO5与一些工程陶瓷的热震因子 (R) 比较Table 3 Thermal shock resistance parameters of X2-RE2SiO5 compared with engineering ceramics (R)

X2-RE2SiO5的热震因子在92 K至165 K之间 (表3)。其中,Ho2SiO5的热震因子为165 K,高于Al2O3(150 K),表现出良好的抗热震性能。Ho2SiO5的热膨胀系数和杨氏模量与其它X2-RE2SiO5较为接近,但Ho2SiO5的弯曲强度是X2-RE2SiO5陶瓷中最高的,因此,其优异的抗热震性可以归结为较高的弯曲强度。

3.2 β-RE2Si2O7的热学性能

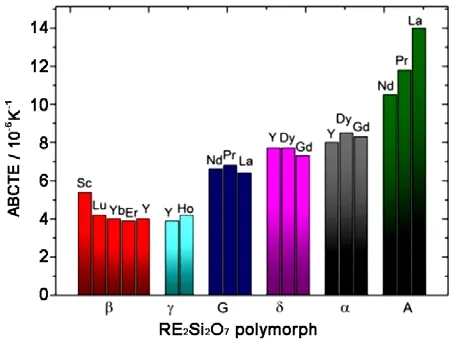

Becerro等人[22]采用高温X射线方法详细地研究了RE2Si2O7材料的热膨胀系数,结果如图21所示。他们发现RE2Si2O7材料的热膨胀系数与晶体结构关系密切,其中β和γ相的热膨胀系数分别约为4 × 10-6K-1,与硅基陶瓷非常接近。G、δ和α相的热膨胀系数,约为 (7 ~ 8) × 10-6K-1,而A相的热膨胀系数与金属接近,约为 (11 ~ 14) × 10-6K-1。研究结果表明,晶体结构对RE2Si2O7的热膨胀系数有本质性的影响,而热膨胀系数对稀土元素不敏感。

稀土双硅酸盐β和γ相的热膨胀系数与硅基陶瓷非常接近,此外其还具有一定的损伤容限,是非常有前景的涂层材料。研究表明,γ-Y2Si2O7、β-Y2Si2O7、β-Yb2Si2O7和β-Lu2Si2O7还具有较低的热导率 (图22)。稀土双硅酸盐的热导率非常接近,晶体结构和稀土元素种类对其影响较小[42]。与稀土单硅酸盐相比,低温阶段的热导率相差较大,随着温度的升高,受到热辐射的影响,稀土双硅酸盐的热导率与稀土单硅酸盐热导率较为接近。

4 稀土硅酸盐的抗腐蚀性能

4.1 稀土硅酸盐抗CMAS腐蚀性能

图21 RE2Si2O7的热膨胀系数[22]Figure 21 Thermal expansion coefficients of RE2Si2O7 compounds

图22 一些RE2Si2O7的热导率Figure 22 Thermal conductivities of some RE2Si2O7 compounds

图23 热障涂层和环/热障涂层结构示意图Figure 23 Schematics of TBC and TBC/EBC architectures

硅基陶瓷的环/热障涂层在高温环境中服役时,大气层中的灰尘、航空燃油中的杂质、高空中的火山灰、沙漠附近的沙尘等会沉积到涂层表面,在高温环境长时间作用下形成低熔点玻璃相沉积物CMAS。CMAS可以与涂层在高温下发生反应,渗入到环/热障涂层材料的内部,进而降低涂层的应变容限,加速涂层的烧结。此外,CMAS冷却凝固后会在涂层中会产生较大的应力,从而导致涂层的剥离失效。因此,环/热障涂层的抗低熔点熔盐腐蚀能力十分重要。

如图23所示,对于多孔的热障涂层而言,要缓解CMAS对其产生的侵蚀,就需要热障涂层首先部分与CMAS发生快速反应,使其晶化以阻止CMAS沿着孔洞进一步渗透。而环障涂层则需要隔绝氧的扩散,因此是致密的涂层结构,与热障涂层相反,需要降低其与 CMAS的反应活性,阻止CMAS对其侵蚀[43]。

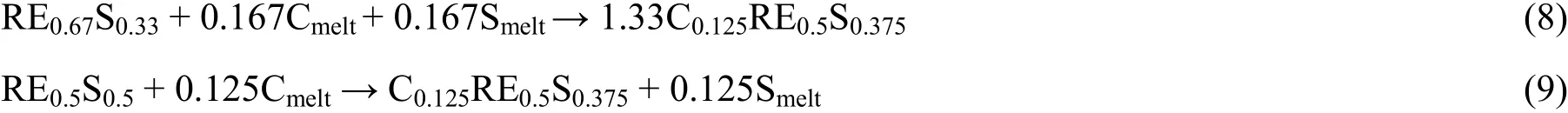

稀土硅酸盐与CMAS之间的腐蚀反应机理非常复杂,主要分为以下几个过程[43]:首先稀土硅酸盐溶解于CMAS熔盐中;随后,当REO1.5达到一定饱和度时,磷灰石相Ca2RE8(SiO4)6O2将逐渐从CMAS熔盐中析出;最终,伴随着磷灰石相反应产物的析出,残余的CMAS相将与稀土硅酸盐相达到一定的浓度平衡。RE2SiO5和RE2Si2O7与CMAS反应过程可以描述如下:

其中,RE0.67S0.33、RE0.5S0.5、Cmelt、Smelt和 C0.125RE0.5S0.375分别代表 RE2SiO5、RE2Si2O7、CaO、SiO2和Ca2RE8(SiO4)6O2。与RE2SiO5不同的是,RE2Si2O7与CMAS反应不需要消耗SiO2,与此同时它还会产生SiO2。

图24 Y22SiO5与CMAAS 在 1300°CC反应1 h、4h、24 h和100 h后的截面面形貌[44]Figure 224 Cross-sectii on images ofY2SiO5 afterinteraction wiith CMAS at 11300°C for 1 hh, 4 h, 24 h, aan d 100 h

图25 Yb2SiO5和YYb2Si2O7与CCMAS在13000°C 反应 2500 h后的截面形形貌[45]Figuree 25 Cross-secction images oof Yb2SiO5 annd Yb2Si2O7 affter interactionn with CMASat 1300°C for 250 h

图26 Ba1-xSrxAl2Si2O8、Y2Si2O7、Yb2SiO5和Gd2Zr2O7与CMAS在1300°C反应,表面衰退厚度与时间关系[43]Figure 26 Time-dependent recession depth for Ba1-xSrxAl2Si2O8, Y2SiO5, Y2Si2O7 and Gd2Zr2O7exposed to CMAS at 1300°C

Grant等人[44]研究了Y2SiO5在1300°C下与CMAS进行的100 h腐蚀反应。如图24所示,他们发现Y2SiO5可以溶解在CMAS中,并逐渐析出Ca2Y8(SiO4)6O2产物,形成了连续的反应层减缓了腐蚀反应的进行。然而,Ca2Y8(SiO4)6O2晶粒间的非晶层形成了CMAS继续渗透的通道。随着时间的延长,CMAS提供的CaO和SiO2沿着磷灰石相晶粒间的非晶层扩散到腐蚀反应前端,导致Ca2Y8(SiO4)6O2晶粒逐渐粗化。

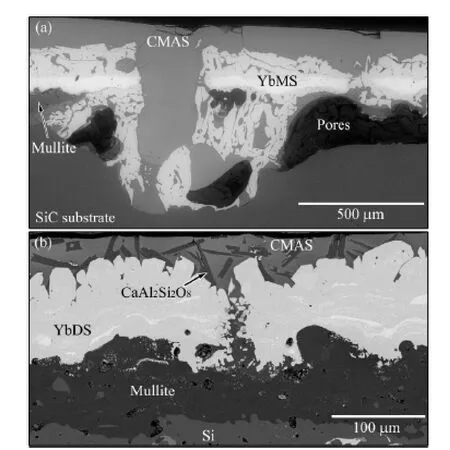

Zhao等人[45]在硅基陶瓷上分别制备了Yb2SiO5和 Yb2Si2O7涂层,并对比了二者在1300°C 抗 CMAS腐蚀性能 (图 25),结果表明Yb2SiO5具有更好的抗CMAS腐蚀能力。二者均生成了磷灰石相 Ca2Yb8(SiO4)6O2产物,磷灰石相组成的反应层厚度起初与时间呈t1/4的关系,5 h ~ 10 h后呈现抛物线关系。Yb2Si2O7的腐蚀反应较为复杂,CMAS可以沿着磷灰石相的晶界渗透到未溶解的Yb2Si2O7晶粒之间。

Liu等人[9]研究了几种 RE2Si2O7在 1400°C水蒸气环境下与CMAS的腐蚀反应,结果表明RE2Si2O7与CMAS会发生较为剧烈的反应,生成大量稀土磷灰石相产物,反应层中存在大量气孔。Sc2Si2O7和Y2Si2O7样品中存在较为完整的磷灰石相组成的反应层,可以减缓腐蚀反应的进一步发生,表现出较好的抗腐蚀性能。

Poerschke等人[43]对比了几种环障涂层候选材料在1300°C与CMAS反应表面衰退厚度与时间的关系,如图26所示。稀土硅酸盐抗CMAS腐蚀能力较第二代环障涂层材料Ba1-xSrxAl2Si2O8更为优异。稀土单硅酸盐的抗CMAS腐蚀能力较稀土双硅酸盐更好。采用块体材料模拟CMAS腐蚀的结果与涂层材料非常相近[46]。

此外,我们通过研究X2-RE2SiO5与CMAS在1300°C进行50 h和100 h的反应发现 (图27),反应区的厚度与稀土离子半径呈正比,稀土离子半径越小,其抗CMAS腐蚀能力越优异[21]。其主要原因在于稀土磷灰石相的稳定性随稀土离子半径的减小而减小,此外,光学碱度理论表明X2-RE2SiO5与CMAS反应活性随稀土离子半径减小而递减。

4.3 稀土硅酸盐的抗水蒸气腐蚀性能

硅基陶瓷在含有水蒸气的高温环境下,SiO2保护层会被水蒸气侵蚀,形成气相Si(OH)4并不断被气流冲刷带走。为了防止硅基陶瓷的腐蚀,人们尝试了不同的材料体系,例如Al2O3、莫来石、Al2TiO5、AlTaO4和ZrSiO4等,发现这些材料减缓了硅基陶瓷在高温水蒸气环境下的退化速度,但是依然无法阻止水蒸气长时间对硅基陶瓷的腐蚀。

Klemm等人[47]发现稀土硅酸盐的抗水蒸气腐蚀能力非常优异,在 1450°C、水蒸气流速为100 m/s的极端环境下,以Yb2Si2O7为代表的稀土硅酸盐失重速率为 0.002 mg·(cm2·h)-1,比莫来石的失失重速率0.0338 mg·(cm2·hh)-1低了一个个数量级。因因此,稀土硅酸盐成为热门的抗水蒸气气腐蚀防护材料。

图27 Lu2SiO5与CMAS在1300°oC反应100 h后的截面形貌Figure 27 Cross-section image of Lu2SiO5 after interaction with CMAS at 1300°C for 100 h

Fritsch 等人[47]发现稀土双硅酸盐在水蒸气环境中不不稳定,其会分解为稀土单硅酸盐,他们大多会发生如下的反应:

此外,某些稀土双硅酸盐例如Sc2Si2O7与与水蒸气反应还会分解出出稀土氧化物 Sc2O3。对比稀土单硅酸酸盐Sc2SiO5和Y2SiO5在1450°C的水水蒸气腐蚀行行为发现,YY2SiO5的失重重非常小,而Sc2SiO5的失重较大。SSc2SiO5在高温水蒸气环境境中分解出Sc2O3,而 YY2SiO5没有发生分解 (图28和图29))[47]。

Hong等人人[48]研究了不同配比Sc2OO3和SiO2组成的陶瓷材料 (Sc2Si2O7和 Sc2O3) 在在 1400°C水蒸气环境中的的腐蚀行为,发现大多数材料都会发生增重行为,Sc2Si2O7没没有发生分解,表现出较好的抗水蒸气气腐蚀能力。

Nasiri等人人[49]研究了几几种稀土单硅酸盐在水蒸气环境中的的腐蚀行为,结果表明样品均出现了增重,稀土单硅酸盐分解解出RE2Si2OO7。此外能谱分析结果表明,样品表面出现大量Al元素。这是是由于炉管采用的材料是Al2O3,其在在水蒸气环境中会被腐蚀进而沉积在样品表面导致增重。

图28 Y2SSiO5和Sc2SiOO5在 1450°C水蒸气环境中中的失失重行为[47]Figure 228 Comparison of the corroosion behaviorr of Y2SiOO5 and Sc2SiOO5 in water vappor at 1450°CC

图29 YY2SiO5和Sc2SiO5在 1450°°C水蒸气腐蚀蚀后的的截面形貌[47]Figure 29 Cross-section images oof Y2SiO5 andd Sc2SiO5after interaction with waterr vapor at 1450°C

图30 几种稀土硅硅酸盐在14000°C水蒸气 (9.2% H2O+ 空空气) 环境下的的失重曲线Figgure 30 Masschange per unnit area as a fuunction of time for rare eearth silicatescorroded at 1400°C in 9.22% H2O + air aatmospheres

从以上结果可以看出,稀土硅酸盐与与水蒸气反应过程非常复杂,不同实验条件下的结果各不相同,稀土硅酸盐抗水蒸气腐蚀的机理尚不完全清楚。一方面,高温水蒸气腐蚀设备的研制较为困难,导致实验中样品表面沉积大量来自炉壁氧化铝的腐蚀产物,造成样品增重的假象;另一方面纯相致密稀土硅酸盐的制备较为困难,水蒸气腐蚀实验无法真实判断杂质相对材料腐蚀行为的影响。

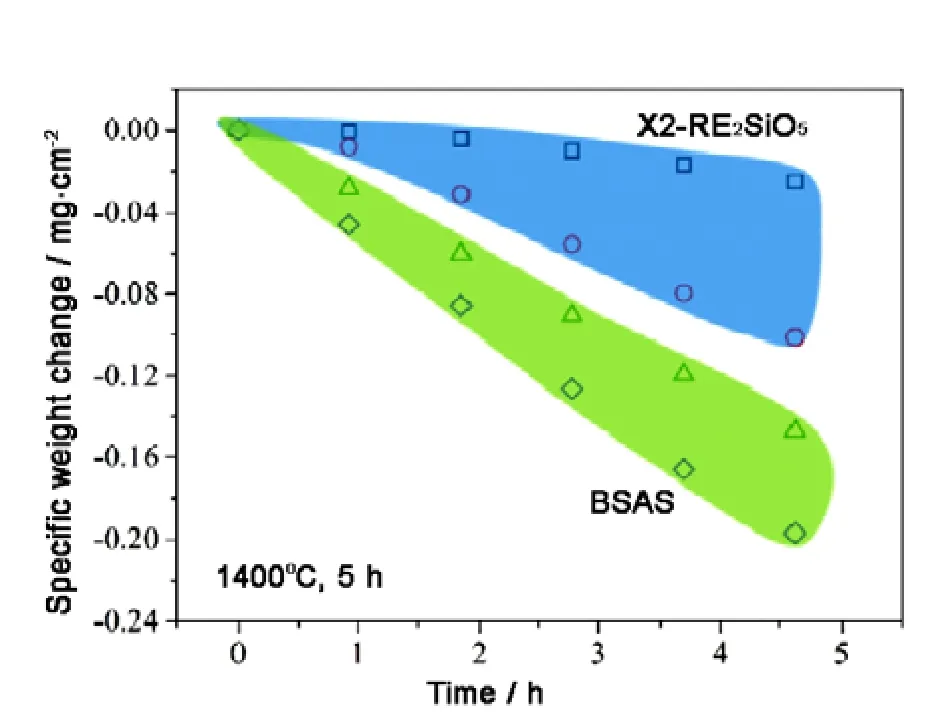

基于以上原因,我们采用热重分析仪进行水蒸气腐蚀实验。采用基于纯相致密的稀土硅酸盐X2-RE2SiO5(RE = Tb、Dy、Ho、Er、Tm、Yb、Lu 和 Y) 块体材料为样品,研究其在 1400°C 水蒸气 (9.2% H2O + 空气) 环境中的腐蚀行为。研究发现,稀土硅酸盐的失重较第二代环障涂层BSAS较低 (图30),其中Ho2SiO5表现出非常优异的抗水蒸气腐蚀能力,样品表面没有来自铝元素的干扰,可以较为真实地反应材料在水蒸气环境中的腐蚀行为。

因此基于以上结果可以得出X2RE2SiO5在 (9.2% H2O + 空气) 环境发生如下两种反应:

5 展 望

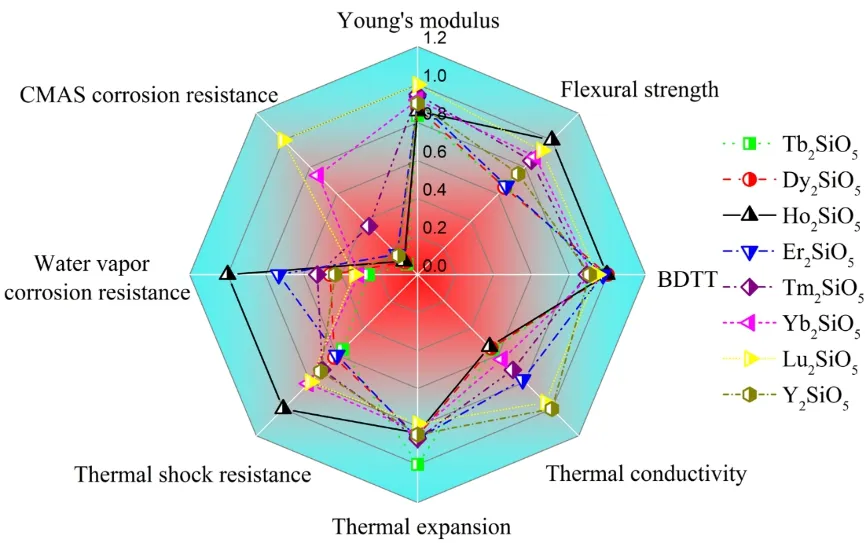

通过对 X2-RE2SiO5和 RE2Si2O7本征热学性能、力学性能以及抗腐蚀性能的研究,可以证明某些稀土单硅酸盐和稀土双硅酸盐满足作为硅基陶瓷环/热障涂层的要求。图 31所示的雷达图总结了X2-RE2SiO5材料的本征性能,从中可以发现杨氏模量、剪切模量、体模量、弯曲强度和韧脆转变温度与稀土元素的种类密切相关。热导率、热膨胀系数、热震因子等性能受稀土元素的种类影响较小。通过雷达图可以筛选出满足不同应用条件的环/热障涂层材料。此外,基于以上研究发现,可以采用掺杂的方法,通过调控稀土硅酸盐中的稀土元素来对材料的性能进行改善,以满足应用的需求。未来的发展可以基于稀土硅酸盐块体材料的本征性能,筛选性能优异的材料进行涂层的制备。综上所述,稀土硅酸盐是非常具有应用前景的硅基陶瓷环/热障功能一体化涂层材料。

图31 X2-RE2SiO5热学、力学和抗腐蚀性能综合评价雷达图Figure 31 Thermal, mechanical and corrosion resistance properties of X2-RE2SiO5 in radar chart