提高作训服面料强度的技术途径

许文飞,施楣梧

(1.武警部队研究院 装备技术研究所,北京 100012;2.军事科学院 军需工程技术研究所,北京 100010)

0 引 言

作训服是军人作战、训练和执行其他勤务时穿着的制式服装[1],起到保护官兵免受环境因素伤害的作用,要求面料具有良好的抵御拉伸断裂、撕裂、顶破和磨损的性能,对物质(空气、水汽、尘埃)和能量(热能、光能等)的透通性能有适当的控制能力,并保证人体散发的热量和汗气能顺畅地透过服装,实现良好的热湿舒适性.作训服作为战场防护服装,通过迷彩图案和配色设计实现“背景融合”和“形象分割”,达到迷彩伪装效果[2].

夏作训服面料一方面需要有良好的高强耐磨特性来保护单兵免受作战训练中容易发生的磕碰、跌撞、摩擦、冲击;另一方面需要在剧烈运动和炎热环境下获得较好的热湿传递效果,保证单兵在处于可耐受的应急状态下,发挥出良好的战术技术水平.因此,夏作训服面料的强度和透通性是具有一定矛盾,且需要相互兼顾的主要性能指标.07式武警夏作训服采用涤纶60/高强维纶20/精梳棉20的配方,纺成19.7 tex×2(30s/2)环锭纺纱线,制得面密度为208 g/m2的作训服面料.以上设计体现了粗纱支低密度的技术思路,面料兼顾了高强度和良好的透气、透湿性能[3-10].面料的高强度得益于纤维强度达到8 cN/dtex以上的高强维纶的应用,因这种高强维纶表面具有致密皮层,故该作训服面料与87式作训服面料相比,耐平磨次数考核指标提高了7.2倍,由此制得的作训服在使用一个服役周期后多数仍然未破损.但面料显得粗糙,质地不够光洁、细腻、挺括,舒适性不高[11-12].南方部队在炎热的夏季进行高强度训练时仍然感到夏作训服面料厚重、不够凉爽,希望在单兵防护性能不降低的基础上,进一步降低面料面密度,且提高面料强度.因此,武警夏作训服面料的后续研发,应重点解决减重和增强问题,并保持良好的透气透湿性能.

1 提高夏作训服面料强度的技术途径分析

面料的强度取决于纱线强度和织物结构,纱线强度取决于纤维强度和成纱结构[13-14].武警夏作训服面料作为制式服装的基本材料,不能与上级规定的作训服外观发生视觉上的明显差异.因此,必须沿用2/1组织;为了降低面料的面密度,必须适当降低纱线的细度;纱线细度降低和面料面密度下降通常会引起面料强度的下降,故必须设法提高纱线的强度.

纱线的结构与面料的视觉效果紧密相连,因此,须采用股线结构,合股捻向为S捻,从而保持织物的斜纹斜向为右斜.在纱线中的纤维集合体结构上,可以采用不同的纺纱方式和捻度(单纱捻度和合股捻度)来实现纱中纤维不同的紧密程度[15],从而尽可能地减少纱中纤维的滑移,提高纱中纤维的强度利用系数.高强维纶虽然强度高达8 cN/dtex以上,但纤维表面光滑.声发射技术探明,武警夏作训服面料用纱线存在纱中纤维的断裂不同时性,且其中的高强维纶纤维因摩擦系数偏小,纱线断裂时高强维纶有较多比例是滑脱的而不是拉断的,故导致纱线强度没有达到理想状态,高强维纶在纱中的强度利用系数偏小.因此,为提高含维纶纱线制得的武警夏作训服新面料的强度,本文拟从以下几方面进行分析:提高高强维纶的摩擦系数,从而提高纱中维纶的强度利用系数和纱线强度;提高高强维纶的拉伸断裂伸长率,使之与棉纤维和涤纶纤维的断裂伸长率一致,提高纱线的断裂强度;优选结构紧密的成纱方法,提高纱中纤维的强度利用系数和纱线强度;通过降低纱线细度,使织物面密度有适量下降,并保持织物的透湿性、透气性不变.关于采用声发射原理探测纱中不同种类纤维发生断裂的先后次序及维纶的滑脱比例,因研究者的分工不同,将在后续专文叙述.

2 实 验

2.1 材料

高强维纶(施加0.5%二氧化钛粉体的高强维纶,二氧化钛粒径100 nm,金红石型,上海全宇生物科技遂平有限公司);棉纤维、涤纶纤维(山东宏业纺织股份有限公司).

2.2 仪器设备和测试条件

纤维摩擦系数测试:XCF-1A纤维摩擦系数测试仪(上海新仪仪器公司),绞盘法,预加张力100 mg,子样数50;

纤维细度和强度测试:XQ-1型电子单纤维强度/细度测试仪(上海新纤仪器公司),夹持距离10 mm、拉伸速率10 mm/min,子样数50;

纱线和织物强伸度测试:Instron 5566万能试验机(Instron公司),纱线夹持距离500 mm、拉伸速率500 mm/min,子样数30;织物(条样法)夹持距离200 mm,拉伸速率100 mm/min,子样数经纬各5.

高强维纶加工:湿法纺丝机及醛化设备(上海全宇生物科技遂平有限公司);含高强维纶的纱线加工:环锭纺细纱机及紧密纺、赛络纺组件(山东宏业新型面料股份有限公司).

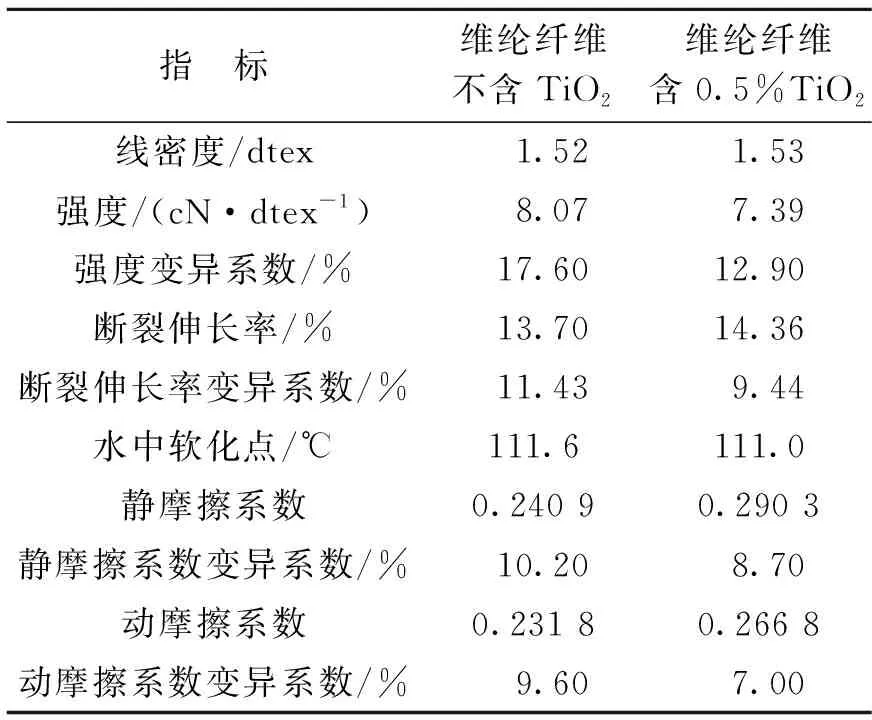

表 1 维纶施加TiO2前后的强伸度和摩擦系数

3 结果与分析

3.1 施加TiO2后维纶摩擦系数和滑移

纺织用维纶以PVA为原料,经纺丝液制备、纺丝、牵伸、热定型等加工制成PVA纤维,再经醛化制得维纶纤维.为了提高维纶的摩擦系数,并兼顾维纶的强度和加工成本,在维纶中施加了质量分数为0.5%的金红石型TiO2粉体,粉体的平均粒径为100 nm.由表1可知,施加TiO2粉体后强度稍有下降(下降8.4%),断裂伸长率稍有提高(提高4.8%),热稳定性不变.但静摩擦系数提高18.23%,动摩擦系数提高15.09%,有显著减少滑移的效果,有利于提高混纺纱中的维纶纤维的强度利用系数.

3.2 断裂伸长率及纱线强度

用于水泥增强的高强维纶可以达到13 cN/dtex以上的强度,但不能耐受染整中的湿热加工.适用于纺织染整加工的维纶纤维强度一般只能达到4.5 cN/dtex左右.为提高维纶强度,采用湿法加硼纺丝工艺,即在纺丝液中加入硼元素来削弱PVA的大量氢键导致的大分子缠结现象,以便于在牵伸中可以得到更高的取向度,从而有可能得到更高的强度;并通过改变纺丝凝固浴配方,减缓凝固速率,使维纶表面形成致密皮层,以提高维纶的耐磨性能;采用长丝醛化的方法,提高维纶的水中软化点,维持纤维中大分子的取向度.由此制得的高强维纶,最高强度可以达到9 cN/dtex以上.

但这样的高强维纶在多次牵伸后取向度过高,导致纤维断裂伸长率偏小,从而导致在涤纶/维纶/棉混纺纱中,3种纤维的断裂伸长率存在较大的差异,在纱线断裂时出现断裂不同时现象,从而降低了纱中高强维纶纤维的强度利用率.为此,对高强维纶的3个加工环节进行调整,即首先在牵伸后的定型环节设置了给湿超喂,在维纶纤维内部获得高取向的基础上获得了亚微观尺度上的松弛和收缩,以得到较大的断裂伸长;然后在长丝醛化前增加了热水浸泡时间,并适当提高热水的温度,使维纶在松弛状态有进一步的收缩;对维纶长丝束强化了卷曲加工条件,提高了卷曲度、卷曲数和卷曲牢度.由此得到断裂伸长率较高的高强维纶及与对照样相比的纤维性能指标和成纱强伸度,见表2.其中常规高强维纶和高伸长高强维纶均含有0.5%质量分数的TiO2,其纺纱方法为普通环锭纺,16.6 tex(36s).

表 2 维纶断裂伸长率与纱线强伸度的关系

由表2可知,通过在加工环节中为维纶提高断裂伸长率创造条件,高伸长型高强维纶的强度虽然有所下降(下降8.64%),但在提高断裂伸长率以后(提高12.2%),纱线断裂时的纤维强度利用系数得以提高,纱中纤维的断裂同时性有所加强,故纱线强力提高(上升4.6%).

表2所得的纱线强度是在环锭纺纺纱方法和07式作训服面料生产时所采用的捻系数(设计捻系数397)下得到的.在维纶性能有所改变,纱线细度从19.7 tex(30s)降到16.6 tex(36s)的前提下,应该进一步优化捻度,并采用在近几年得到飞速发展的环锭纺新技术,来进一步提高纱线强度.

3.3 纱线强度

含涤纶60/维纶20/精梳棉20的16.6 tex(36s)作训服纱线,采用的纺纱工艺流程为

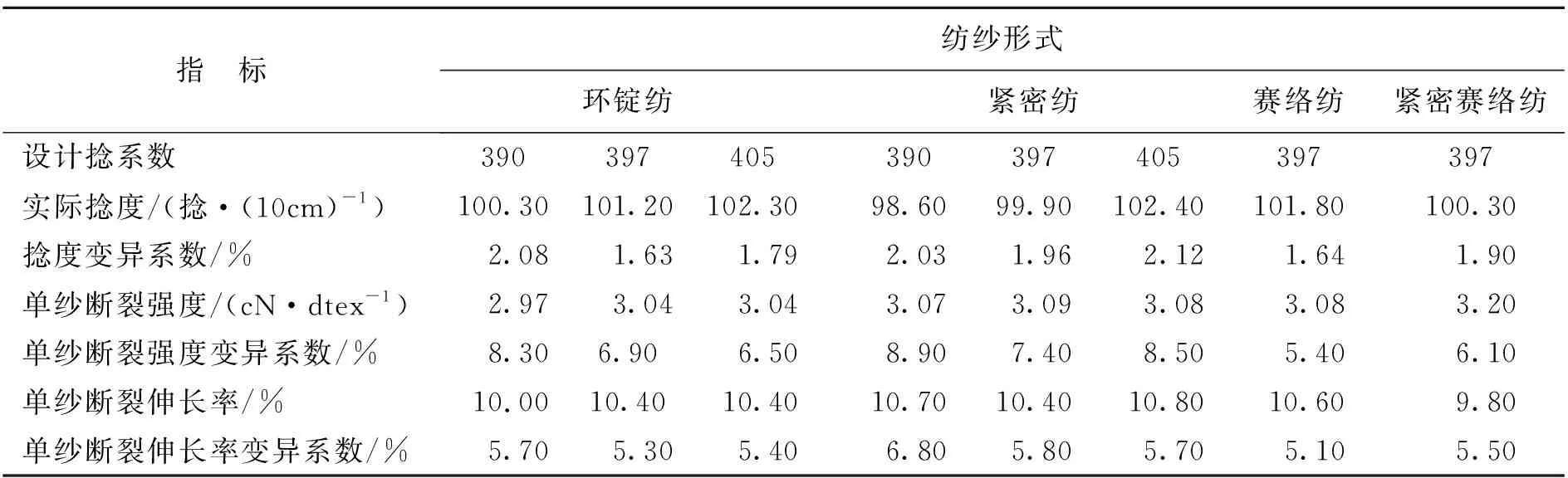

采用涤纶与维纶混合梳理的方法来提高维纶的可纺性.在细纱工序,采用紧密纺、赛络纺、紧密赛络纺等环锭纺新技术,比普通环锭纺有更高的纱线强度.但考虑到加工成本和设备的普及性,拟针对环锭纺和紧密纺进行捻度的优选,以便纱线得到适当的紧密程度,减少纤维,特别是维纶的滑移,避免纱中纤维的显著断裂不匀.表3为3种捻度的普通环锭纺和紧密纺纱线,以及每一种捻度的赛络纺和紧密赛络纺纱线的强伸度情况.

表 3 不同纺纱方式和捻度下的纱线强度

表4作训服面料性能指标对比

Table 4 Comparison of performance indexes of combat uniform fabrics

指 标07夏作训服面料标准值实测值武警新夏作训面料标准值实测值面密度/(g·m-2)208±10210.9193±10197 经密/(根·(10cm)-1)278±8284.4305±8308.0 纬密/(根·(10cm)-1)196±10197.2216±10214.0 经向断裂强度/N≥1 4001 500≥1 5001 620 纬向断裂强度/N≥900980≥9501 030 经向撕裂强度/N≥105144≥105120 纬向撕裂强度/N≥6083≥7581 经向断裂伸长率/%≥2025.0≥2025.5 纬向断裂伸长率/%≥2029.5≥2031.0 耐平磨次数/次≥900>900≥900>900 透气性/(mm·s-1)≥80138≥150255 透湿量/(g·(m2·d)-1)≥9 00013 200≥9 00012 600

从表3可知,纺纱方式会影响相同纤维配比下的相同细度纱线的强度,总体趋势是加捻程度偏高时有利于纱线强度的提高,特别对环锭纺而言,捻系数应选择在400左右;紧密纺因其成纱结构本身就较紧密,故捻度可稍低于环锭纺,但得到的纱线强度将高于环锭纺;赛络纺能得到与紧密纺类似的成纱效果,但因粗纱加工成本较高,从经济角度考虑不如紧密纺;紧密赛络纺可以得到最高的强度,但纺纱企业的设备保有量低,且加工成本高,故也不符合军队大宗产品的经济性要求.

因此,结合表2和表3的纱线强度数据看,通过调整影响维纶伸长能力的纺纱工艺,选择合适的纺纱方式,将含维纶作训服面料所用纱线的强度提高13.22%.

3.4 面料整体性能的对比分析

根据武警夏作训服面料面密度的设计要求,在将原07作训服采用19.7 tex(30s)纱改为16.6 tex(36s)纱的前提下,面密度下降了15 g/m2,提高了夏季面料的舒适性.并通过维纶的改造,纺纱方式和捻度的优选提高纱线强度,最终在面料的强度方面,反而比07夏作训服的强度有所提高,达到了设计目的.表4为武警新研的夏作训服面料主要性能指标与07夏作训服面料的对比.

表4中耐平磨指标的实测值实际上可以达到2 000次以上.但为了减少测试机构工作量,从评判考虑,只要达到900次就已经合格,故没有磨到出现连续两根纱线断裂的评判界限.

从表4可知,通过调整维纶的表面性状和增加断裂伸长率,优选纺纱方式和捻度,在降低面料面密度15 g/m2的同时,提高了面料的强度,并同时提高了面料的透气透湿性能,达到了研制的目的.

该面料已经装备到武警部队,经一年多时间的使用,证明在强度和穿着舒适性方面有显著的进步,得到武警官兵一致认可.

4 结 论

(1) 高强维纶强度高、耐磨性好、可染色、耐候性好、性价比高,是制作军警作训服面料的理想纤维材料,并可以推广到厂矿工装.

(2) 采用施加TiO2粒子提高高强维纶的摩擦系数,通过优化维纶加工工艺提高断裂伸长率,有助于减少含高强维纶纱线断裂不同时现象,提高高强维纶在纱线中的强度利用系数和纱线强度,由此实现夏季作训服面料在降低面密度基础上的高强化,并保持良好的热湿舒适性.