高浓度沉淀制备碳酸镧铈

张正中,周芬,郭晖

(内蒙古科技大学,内蒙包头014010)

1 引言

本研究以北方稀土矿主要元素镧铈氯化溶液为试验原料,将原有沉淀浓度30g/L分别提高至65g/L、130g/L、170g/L、220g/L,考察提高反应浓度后对产品质量指标的影响。通过镨钕沉淀的现象及数据分析后,改变镨钕沉淀方式,由正加料模式改为并流沉淀,通过对底液浓度、反应温度、反应时间等因素的重新考察,得到了碳酸镨钕并流沉淀的最佳反应条件,制备出符合质量要求的碳酸镨钕,CL-<0.05%,稀土总量>45%。

2 高浓度沉淀制备碳酸镧铈的实验

本研究将氯化镧铈料液分别配置65g/L、100g/L、130g/L、170g/L、220g/L,沉淀剂浓度为1-3mol/L,采用正加料的沉淀方式,考察了料液浓度、反应时间、反应温度、沉淀剂浓度、上清液及晶种回用对产品质量、上清液氯化铵浓度及浆液过滤性能的影响。

2.1 底液稀土浓度对产品质量的影响

反应条件:正加料、纯水稀释料液、沉淀剂浓度3.05mol/L、温度40℃、反应时间7h。随着反应浓度逐渐升高,产品稀土总量逐渐降低,且Cl-随之升高,在底液稀土浓度为65g/L至130g/L时,产品的稀土总量、Cl-和MnO2的含量变化较小且均能满足产品质量要求,当底液稀土浓度大于130g/l时,产品稀土总量<45%,Cl->0.0.5%,均超出产品质量要求。

通过考察反应浓度的影响后,为了更深入地考察沉淀过程中反应条件对化学指标的影响,针对反应过程中的其他要素,进一步对沉淀结晶过程进行细致研究。

2.2 反应时间对产品质量的影响

反应条件:正加料、纯水稀释料液(100g/L)、沉淀剂浓度3.05mol/L、温度40℃、反应时间3-7h。产品中Cl-含量随反应时间的增加而降低,原因是当反应时间较短时,成核速率快,单位时间内产生晶粒数量大,陈化时间短,致使晶型转化不完全,颗粒粒径小、不均匀、比表面积大,在晶粒表面吸附大量自由水,导致稀土总量低,同时使少部分Cl-包裹于晶体中,导致其含量升高。随着反应时间的延长,晶粒的陈化时间随之延长,产品中稀土总量及Cl-也随之改善,并符合质量要求,但过度延长时间会降低生产效率,因此选定反应时间为7h。

2.3 温度对产品质量的影响

反应条件:正加料、沉淀剂浓度3.05mol/L、底液稀土浓度100g/L、反应时间7h。随着温度的升高,产品的稀土总量有所上升,Cl-含量也明显降低,原因是温度越高,晶体的晶化程度越好,结晶过程中吸附的杂质越少。反应温度为40℃时,产品中指标最好。当反应温度为55℃时,由于沉淀剂的挥发,会增加沉淀剂的用量及料液加热带来的能源消耗,从而增加生产成本,因此选定反应温度为40℃。

2.4 沉淀剂浓度对产品质量的影响

考虑到固体碳酸氢铵的碱度较高,且进料时不易计量,无法精准控制反应过程,故只考察以碳酸氢铵溶液的形式进行反应,由于碳酸氢铵溶解度及成本的限制,只将碳酸氢铵溶液配制为1-3mol/L。

反应条件:正加料、底液稀土浓度100g/L、温度40℃、反应时间7h。沉淀剂浓度对产品中Cl-、稀土总量影响较小。产品中Cl-含量在0.020%-0.025%之间,无明显改变趋势,MnO2含量在0.0011%-0.0013%之间,稀土总量均大于45%,各项指标均满足产品要求,但考虑到废水产出量及生产能力,故选定沉淀剂浓度选为最高3mol/L。

2.5 反应过程中pH的变化

为了更好地了解碳酸镧铈沉淀过程中的反应平衡状态,采用电子pH计有针对性地对反应过程中的pH值进行连续测量,具体反应状态如下:

反应条件:正加料(REO=100g/L)、沉淀剂浓度3.05mol/L、温度40℃、反应时间7h。当料液中加入晶种后,少量碳酸镧铈溶解,消耗溶液中游离H+,将料液的pH值由2.0提高至pH在4.2-4.5之间,随着沉淀剂加入量的增加,浆液的pH略有上升,但始终维持在4.5-4.7之间,基本处于平衡状态,当沉淀剂的用量为90%-100%时,浆液的pH上升幅度较大,此时主要由于体系中稀土浓度的降低,改变了反应的平衡状态。总体看,浆液pH随沉淀剂加入量的变化趋势为:升高—平衡—升高。当浆液pH为6.7时,反应结束,上清液中REO<0.1g/L。

2.6 上清液、晶种回用对产品质量的影响

晶种可以诱导非晶形物质向晶形转变,同时加快转化速度,同时过多的晶种又会导致晶粒间的摩擦,使晶粒细化,故晶种的引用要恰到好处。同时为了减少料液稀释用纯水,考虑将上清液(即沉淀废水)回用稀释料液,以减少用水量及废水排放量,降低生产成本。故对晶种及上清液回用做专门考察。

反应条件:正加料、底液稀土浓度100g/L、温度40℃、反应时间7h、沉淀剂浓度3.05mol/L。产品的稀土总量晶种回用次数的增加而先升高后趋稳,产品中Cl-含量随上清液、晶种回用次数的增加无明显变化。当上清液、晶种回用第一次时,产品的稀土总量有了明显提高,说明晶种在结晶反应过程中的重要作用,且保证了在后续反应中产品的稳定性,对于大规模生产具有重要意义。

3 并流沉淀法制备碳酸镧铈的实验

以正加料方式的最佳反应条件为基础,考虑采用并流沉淀法,考察上清液及晶种回用对产品质量的影响。当底液稀土浓度为100g/L、处理量为455ml时,产品的化学成分符合产品质量要求,产品的稀土总量大于45%、Cl-含量在0.022%-0.043%之间,SO42-含量在0.015%-0.016%之间。产品各项指标均满足要求,说明在反应浓度为100g/L时,并流沉淀方式下仍能制备出符合产品质量要求的碳酸镧铈。

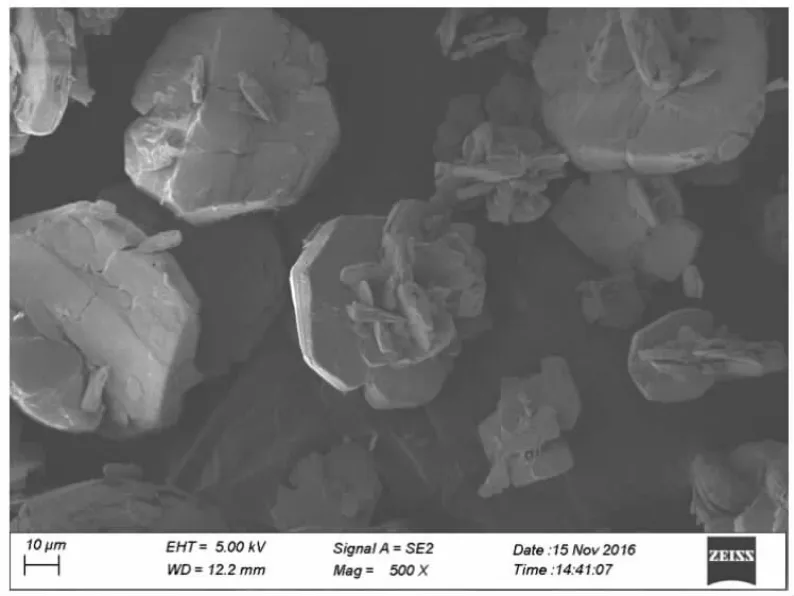

4 产品的结构及形貌

通过上述的试验数据及结果来看,确定最佳反应条件:正加料、底液稀土浓度130g/L、温度40℃、反应时间7h、沉淀剂浓度3.05mol/L,重复试验数次后,均匀确定该条件下产碳酸镧铈样品,对其结构及形貌进行表征,2θ 在 10.4°、19.3°、27.6°、30°等处均出现了(LaCe)(CO3)·38H2O 的特征衍射峰,说明产品的物相是(LaCe)(CO3)·38H2O,未检测出其他物相。衍射峰较尖锐,说明晶化程度高。

图1 碳酸镧铈的产品形貌

5 结论

①提高反应中滴液稀土浓度为130g/L后,在温度40℃、反应时间7h、沉淀剂浓度3.05mol/L的条件下,能够制备出符合产品质量要求的碳酸镧铈。

②通过循环试验,进一步验证工艺的稳定性,碳酸镧铈稀土总量>45%,CL-<0.05,其他稀土杂质均满足要求。

③在保证产品质量的前提下,实现了沉淀废水(上清液)的回用,进一步降低了生产过程中的用水量及废水排放量。