PET材质无纺布超声波焊接工艺研究

刘千伍,卢记军

(武汉纺织大学,武汉430200)

1 无纺布材料及性能介绍

无纺布(Non-woven fabrics,即非织造布)是一种无须进行纺纱织布而成形的布状材料。目前,针对无纺布超声波焊接技术的大量研究主要集中在焊接过程、焊接工艺参数、焊接设备三个方面,研究的难点集中在对影响焊接质量的各种因素的控制上。本课题通过大量实验,总结出了以下几点焊接材料和工艺参数对焊接质量的影响规律:

1.1 焊接材料对焊接质量的影响

理论上,可用超声波焊接的塑料,均为热塑性塑料[1]。按材料的焊接属性,可将高分子材料分为:刚性材料,例如聚苯乙烯(PS),聚甲基丙烯酸甲酯(PM-MA),聚酰胺(PA),涤纶(PET)等;柔性材料;高分子薄膜、高分子合成纤维及纤维布。本课题采用的无纺布即为纤维布。

一般来说,塑料的超声波焊接工艺的好坏与其影响因素的关系表现为[2]:

K:焊件形状因子

E:弹性模量

μ:摩擦系数

λ:材料导热率

ρ:材料密度

c:比热容

t:熔点

上述参数与材料、温度相关,作用于焊接过程中影响焊接区域的温度、应力、变形,直接影响焊接质量。

焊接面到焊接头的距离对焊接质量也有较大影响。材料焊接面与焊接头的距离为超声波半波长时,焊点的强度最好。超声波在塑料中主要以纵波的形式传递,最大波峰值出现在半波长处。当焊接距离为半波长时,超声波传递到焊接面的能量最多。

1.2 焊接工艺参数对焊接质量的影响

塑料超声波焊接的主要工艺参数包括:振幅、焊接时间、焊接压力、保压时间、焊点形状。这些参数共同决定了焊点的质量。

①振幅的影响:塑料的超声波焊接中,振幅是首要的工艺参数。材料在对应的超声波频率下都有较适宜的振幅范围。

在合适的振幅范围内,振幅增大利于能量的扩散,从而提高焊点的强度。例如,当Sancaktar在40-50μm的振幅范围内,PP材质的焊点强度与振幅成正比。振幅对焊点质量的影响,并不完全满足上述规律。Benatar研究发现,当振幅在1-60μm时,非晶材料PS、ABS的焊点强度受振幅影响很小;当振幅达到25μm后,半晶材料PE、PP的焊点强度随振幅加大而加强,而当振幅小于25μm时,则相反。

此外,塑料超声波焊接所需振幅还与焊接形式和焊接设备的频率有关。铆接需要的振幅较大,平面焊接需要的振幅较小。本课题的研究属于平面焊接,故只需较小的振幅。

②焊接时间的影响:如要得到高强度的焊点,必须选择合适的焊接时间。本次实验表明,在无纺布的超声波焊接中,焊接时间对焊接质量有重要影响:焊接时间不足,材料接触面不能达到完全熔融态,材料不能融合;焊接时间过长,焊点发黑,出现过焊的情况,焊点与非焊点的交界线处,有切断的现象。这种现象严重影响了整体的焊点强度,同时也是产品外观不容许的。

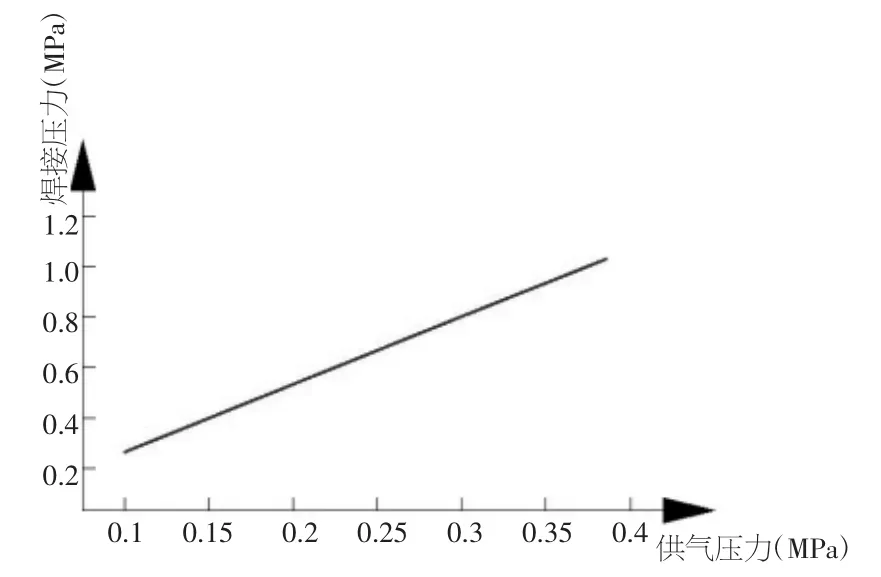

③焊接压力:在其他参数确定的情况下,较好质量的焊点取决于焊接压力的范围。

焊接面的焊接压力:

P2:无纺布的焊接压力(MPa)

A2:焊点的焊接面积(mm2)

焊接压力与供气压力的关系如图1:

F:焊接力(N)

A:气缸缸径(本实验装置中采用双杆气缸A=8(mm))

η:气缸效率(η=0.75)

P1:供气压力(MPa)

图1 焊接压力与供气压力的关系

焊接压力对焊点质量的影响较为复杂,实验发现,焊接压力对熔融区的厚度尺寸及熔融区焊接后材料的密度有较大影响:焊接压力较小时,熔融区热塑后的材料蓬松,有明显的纤维状,焊点强度较低;焊接压力过大时,熔融区厚度尺寸很小,焊点过烧,有烧穿的现象,此种焊点无连接强度。

实验证明:焊接总厚度为3.5-5mm的两层PET无纺布时,当焊接厚度为1.5-2.5mm时,焊点呈白色,与无纺布颜色一致,半透明状,焊接区域无纤维状,此时焊点连接强度最高,焊点外观最好,此种焊点可达到焊接的工艺要求及外观要求。

④保压时间、保压压力对焊点的影响:超声波停止后,焊接区域由熔融态开始固化,为使焊件能够很好的连接在一起,固化过程中需要保持一定的压力。所需的压力即为保压压力,时间即为保压时间。本课题研究的无纺布的超声波焊接,由于焊点体积小,固化速度快,保压压力、保压时间对焊点质量影响可忽略。

⑤焊点形状对焊接质量的影响:图2为M公司要求的焊点的尺寸形状,阴影部分表示焊接区域:

图2 M公司要求的焊点形状

据图2,M公司要求的焊点形状为圆形,焊点的尺寸为φ6。

实际上,焊点对无纺布起到连接作用的是焊接的外轮廓,也就是外圆的周长,实际周长18.8mm,实验中发现,此形状焊点只能在焊接条件很理想的情况下才能达到焊点的强度要求。如焊接条件稍有偏差,就会出现焊点强度不足的情况,整体焊点强度的达标率较低。

经反复实验,在不改变焊接外形及尺寸的情况下,优化焊点如图3的形状:

图3 新焊点形状

上图优化后的焊点,焊点外形及尺寸保持不变,但实际的连接长度32.4mm,

在正常的焊接参数情况下,可达到95%的焊点达标率。

2 试验

2.1 试验装置

为研究得到合适的焊接参数,本课题专门设计制造了一套如图4的新焊接实验装置,后文中的所有参数均在此装置上取得。

图4 新焊接实验装置

该装置中:

机架:镀锌方管焊接成型,刚度好,实验中的变形可忽略不计;

动力源:亚德客整套气动源系统,配备精确的调压阀和数显压力表,压力可控制在0.01MPa内;

气缸:亚德客TN16-50S,气缸效率η=0.75;

焊接杆:套筒式可拆卸结构,方便测试不同形状及规格的焊点;

超声波设备:杭州某公司的超声波发生器组件,工作频率20kHz,振幅 27-35μm。

实验参考塑料超声波焊接的基本原理,从M公司生产过程中焊接的实际情况出发,重点测试焊接压力与焊接时间。实际应用中,焊接时间较为重要,它直接影响整个焊接工序的时间,进而影响整个设备的产能,而焊接压力是一个可调节量。不同材质、不同厚度的无纺布,都可以通过改变焊接压力来改变焊点的质量及效果。

图5 焊接压力与焊点关系

2.2 试验结果

本课题中,为测试焊接压力与焊点强度的关系,共进行了4组实验,取得4组数据,其焊接时间分别为0.3s,0.5s,0.7s,0.9s,其相应的焊接压力与焊点强度关系如图5所示。

2.3 焊接试样对比说明

M公司依据其标准,对实验的焊接品质判定如下:

图6 实验的焊接品质图

图中左起依次为:过焊焊点、合格焊点、焊接强度不足焊点

据M公司要求,焊接效果与单焊点之间的拉力不小于23N。

分析实验数据可知:焊接时间为0.7s时,可实现较大的焊接达标区域。后续研究将以此数据选择焊接时间与焊接压力。

图7为整机调试生产的样品,调试生产用的焊接参数为:焊接时间0.7s,焊接压力:0.85MPa。该样品在焊接强度、焊点间距、产品外观,均得到M公司的认可。其生产效率及良品率,均已接近M公司的要求。后续的工作将是结构的优化,操作方便性的改进。

图7 生产成品图