燃煤电厂石灰石-石膏湿法脱硫系统浆液异常分析与处理

刘以清

(广州发电厂有限公司,广州510160)

1 燃煤电厂石灰石-石膏湿法脱硫系统浆液异常的现象

1.1 浆液“中毒”

对FGD运行过程中出现的SO2去除效率急剧降低、pH值无法控制、吸收塔起泡溢流等现象,俗称为浆液“中毒”。在运行中可以发现,浆液“中毒”通常发生在升炉后1~2周或是石灰石粉、工业水水质、煤种变换或设备故障时,通常出现的现象是浆液颜色发黑、流动性降低变“黏”,数天之后在液位计显示正常情况下溢流管出现溢流。

1.2 浆液反应闭塞

吸收塔浆液“中毒”的根本原因是浆液与SO2的吸收与氧化过程放缓或反应闭塞,“闭塞”石灰石的物质主要有亚硫酸钙、石膏、粉尘、Al2O3生成的络合物[1]。其表现为:pH值突降至4左右,增大供浆量pH值仍无明显上升、浆液中碳酸钙含量高、脱硫效率大幅度降低、石膏呈现灰白色等。

1.3 石膏脱水困难

石膏浆液脱水困难也是浆液品质恶化的表现之一。在运行中出现吸收塔溢流和浆液反应闭塞的情况通常采用浆液置换的方式进行调整,当在正常的皮带转速和真空度的情况下出现石膏滤饼呈稀泥状,则说明浆液中毒严重,通常需要加大废水排放和浆液置换才能缓解。对湿石膏检测发现:含水率>12%、CaSO4·H2O<90%、CaCO3>1.5%;检测浆液发现:F-、Cl-、盐酸不溶物含量高于正常值,浆液中CaCO3含量高,浆液沉淀分层不明显,电镜下石膏晶体结构呈针状或片状。实验室条件下加大抽滤真空度对石膏含水率无明显影响,用酒精冲洗石膏表面抽滤效果明显改善,分析得出是由于杂质离子的引入改变了分子间作用力,当溶剂极性改变,去除了毛细管结合水之间的张力,从而能够脱水。

2 燃煤电厂石灰石-石膏湿法脱硫系统浆液异常的原因

2.1 杂质离子的引入

2.1.1 工业水水质异常

目前大多数电厂执行“废水零排放”制度,厂区中水回用即为工业水。如果工业水水质不达标,其中Cl-、SO42-、金属离子(Ca2+、Mg2+)、悬浮物等会在吸收塔内形成碱性物质、络合物及粘性杂质,吸收塔内浆液析出CO2,在扰动作用下形成大量泡沫[2],在使用循环冷却水作为补水的电厂,循环冷却水中使用的杀菌剂也起到表面活性的作用,使浆液表面张力降低。

2.1.2 石灰石粉品质不佳

参考重庆市发布的DB50T 378-2011《烟气脱硫(湿法)石灰石粉》,石粉中CaO含量至少≥47.5%(二等品);河北省地方标准DB13/T 2032-2014《烟气脱硫(湿法)用石灰石粉》对MgCO3含量要求≤5.0%,盐酸不溶物≤6.0%。石粉中的杂质(MgCO3,AL2O3、SiO2、Fe2O3等盐酸不溶物) 对浆液的影响可从三个方面分析:一是在50℃时,Mg(OH)2的溶解度高,H+优先与Mg(OH)2反应,限制了CaCO3的溶解,同时MgCO3与CaCO3晶体之间的力的作用,导致CaCO3溶解度下降,在pH小于5.2的条件下几乎没有活性;二是Mg2+离子的加入,浆液中生成粘性物质MgSO4,增加了浆液的表面张力,在搅拌器和喷淋层的扰动下产生大量泡沫,三是溶解盐提高了浆液的硬度,增强了泡沫的稳定性。

2.1.3 锅炉升炉过程投油

机组升炉投油以及未燃烧充分的颗粒物都会为FGD系统带入有机物,重油燃烧产生的有机气体改变浆液表面活性,未燃烧充分的碳颗粒与其他物质发生皂化反应,促使油膜的形成。因锅炉投油引起的浆液异常,主要发生在升炉后1~2周内,浆液起泡呈“洗衣粉泡沫”状,颜色近似深棕色,浆液置换过程中溢流坑也会出现泡沫溢流。

2.1.4 烟气中粉尘含量高

目前研究表明,FGD系统对PM2.5有较好的效果,对0.5~1μm粒径段的颗粒物去除率高达45.23%,脱硫前和脱硫后的粉尘浓度相差约5mg/Nm3。若FGD系统前端的电除尘器出力不足,烟尘飞灰中的Al3+和HF生成络合物AlF3,这种胶凝状沉淀附着在石灰石颗粒表面,阻碍了石灰石的传质过程,影响活性;F-与浆液中的Ca2+反应生成CaF2沉淀,粒径偏大,与石膏晶体之间间隙形成毛细管结合水,导致脱水困难。

2.2 运行参数不合理

2.2.1 pH值过高或过低

石灰石-石膏湿法烟气脱硫工艺有三个主要反应过程,一是吸收反应,即循环浆液与烟气接触吸收烟气中大部分的二氧化硫;二是氧化反应;三是中和反应。FGD系统运行中,pH值通常控制在5.2~5.8之间。pH值过低,出口SO2排放浓度高,吸收塔内浆液密度低,晶种少,浆液很不成熟、稳定,对抗外界环境变化的耐受力低,容易在升塔初期出现浆液起泡的现象;pH值过高,导致浆液发白,晶种呈片状,后期出现石膏脱水困难的现象。

2.2.2 氧化风量的变化

氧化风量的控制对FGD系统浆液质量也有明显的影响,运行过程中如果氧化风流速不均匀,吸收塔浆液气液平衡被破坏,导致浆液异常。氧化风量过小,浆液中的CaSO3的氧化效率降低,浆液中可溶性亚硫酸盐浓度增大,导致石膏纯度降低石膏脱水困难;氧化风量过大,则加剧了浆液的扰动,大量多余空气形成的气泡从氧化区上升到浆液表面,造成虚假液位甚至导致吸收塔溢流。

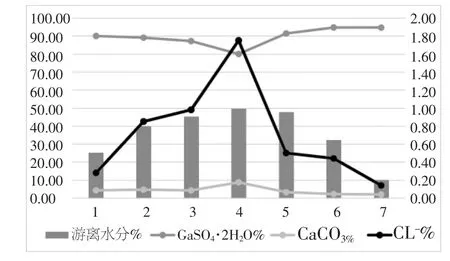

2.2.3 废水系统效率低

根据图1可以发现,石膏含水率与二水硫酸钙含量呈反比,石膏脱水不干是脱硫石膏品质差的重要指标;与亚硫酸钙含量呈正比,说明石膏脱水不干是由于粘性物质亚硫酸钙引起;与Cl-含量成正比且Cl-含量对石膏含水率影响大。

图1 石膏游离水与浆液主要成分浓度关系图

3 燃煤电厂石灰石-石膏湿法脱硫系统浆液异常的处理

3.1 查明原因

根据现场实际运行情况分析浆液异常时应先检查公用系统是否出现异常变化,比如更换了石灰石粉、煤种,工业水水质变化等,然后分析FGD系统对应的炉是否频繁投油燃烧,除尘系统是否运行正常等,逐个排除可能造成浆液异常的所有情况。

3.2 调整运行参数

密切留意浆液pH值、密度、液位,并按运行规程的要求控制在合适的范围之内。特别需要注意的是在浆液起泡期间应注意地坑与滤液池的液位及相应泵的电流,防止因泡沫造成的虚假液位而溢流或空抽,当泵的电流明显低于额定电流时应手动停泵,防止泡沫对泵叶轮的气蚀。

3.3 进行浆液置换

在运行中,异常浆液可通过出石膏的方式将杂质排出系统。此过程应注意事故塔浆液在滤液回用时禁止打到其他塔,滤液在没有查明事故原因情况下不能打至事故浆液箱,防止交叉感染。如果浆液起泡,可以组织人员对泡沫进行打捞,将泡沫中的杂质带出FGD系统。

3.4 投加消泡剂等试剂

可根据“中毒”状况,在地坑中适当投入氢氧化钠、乙二酸或消泡剂。投放时注意计量,宁少勿多。消泡剂只能缓解起泡速度,不能根治起泡原因,在消泡剂作用下同时配合进行浆液置换。根据我厂以往经验,加入消泡剂有堵塞除雾器的弊端,故谨慎采用。