芳纶短纤维增强橡胶复合材料大变形力学性能的相关性实验

高剑虹, 杨晓翔

(1. 泉州师范学院化工与材料学院,福建 泉州 362000; 2. 福州大学石油化工学院,福建 福州 350116)

0 引言

为节省汽车燃料和改善全球环境,减轻轮胎重量和降低滚动阻力已成为提高轮胎性能的关注热点. 通过调节胶料中炭黑用量和芳纶短纤维添加量,不仅可以获得较高的模量,而且能够改善胶料的抗切割性能和抗刺扎性能[1-2],同时降低轮胎重量.

目前,我国芳纶短纤维在全钢子午线轮胎和工程机械轮胎胎面胶中应用较多,但在轿车子午线轮胎胎面胶中应用较少,而国外芳纶短纤维在此场合中的应用已相当成熟[1]. 高性能芳纶短纤维在轮胎上的应用研究重点集中于胶料的配方和界面处理等对综合性能的影响方面[3-6]. 国内,杜少忠等[7]研究了短纤维对胶料的佩恩效应和滚动阻力的影响, 杨青等[8]研究了改性芳纶短纤维对胶料的硫化特性和滚动阻力等的影响. 国外,Pitchapa等[9]研究了芳纶短纤维含量和炭黑含量对天然橡胶复合材料和丙烯腈橡胶复合材料力学性能的影响. Mehdi等[10]研究了芳纶短纤维对轮胎滚动阻力和牵引力等静动态力学性能的影响. Shirazi等[11]探讨了影响芳纶短纤维-橡胶复合材料力学性能的主要因素. 尽管如此,对影响芳纶短纤维增强橡胶复合材料(AFRC)力学性能的相关因素还未曾有较全面的考量.

本研究采用电镜实验观测芳纶短纤维及其复合材料的细观结构,研究芳纶短纤维在橡胶复合材料中的分布. 通过单向拉伸实验和Mullins循环实验,研究了各种因素对AFRC单向拉伸力学性能和Mullins效应的影响规律,并对比了国内外两种芳纶纤维制品的力学性能.

1 配方和试件

试件委托某轮胎胶料生产厂家制备. 由于芳纶短纤维高强度和高模量等优异的力学性能, 在橡胶基体中少量加入即可提高制品的整体性能. 分别采用美国杜邦公司Kevlar芳纶短切纤维和国产对位芳纶短切纤维制备了12种配方的AFRC试件,如表1所示.

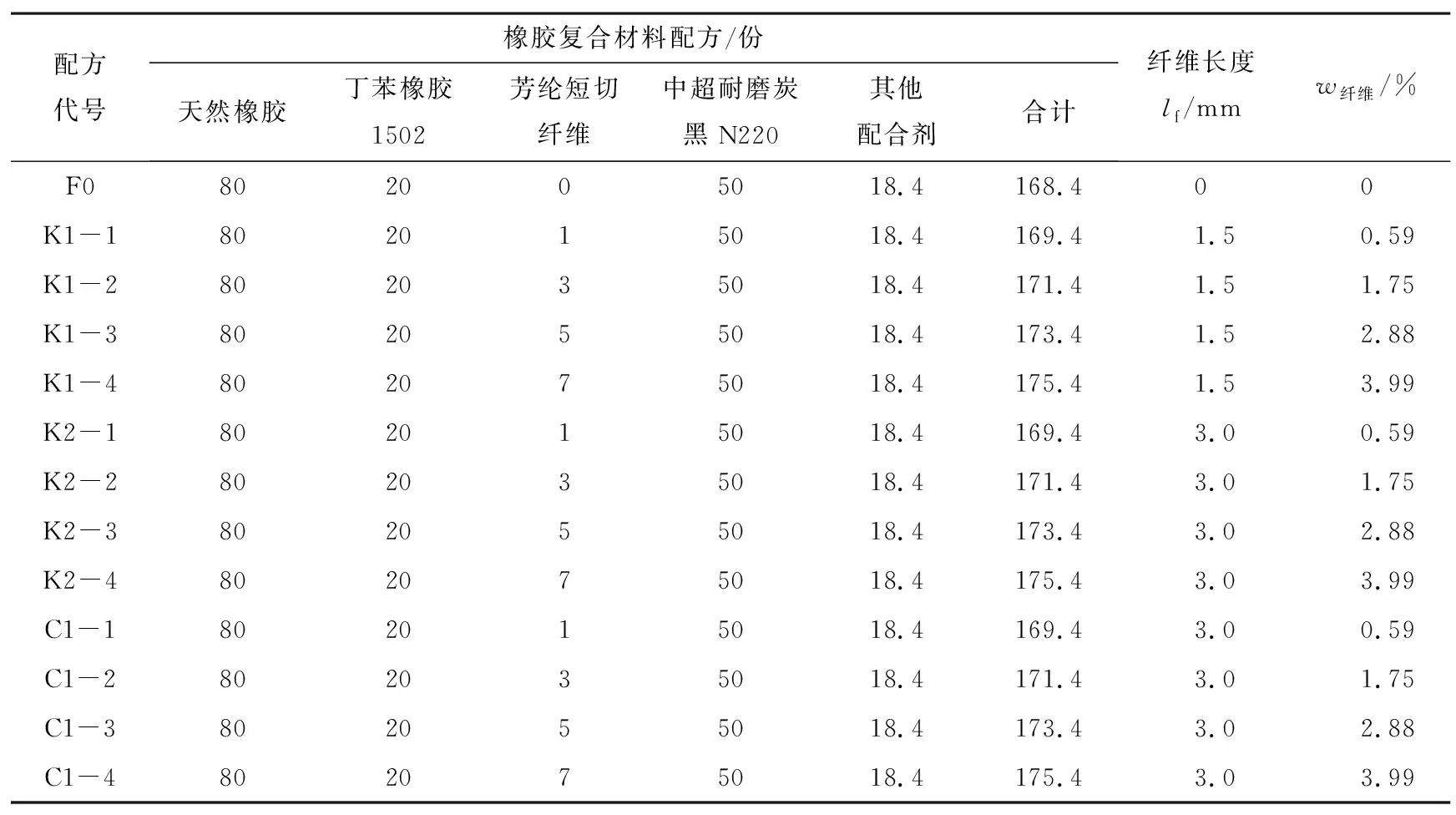

表1 橡胶复合材料组分参数

注: 1份=10 g

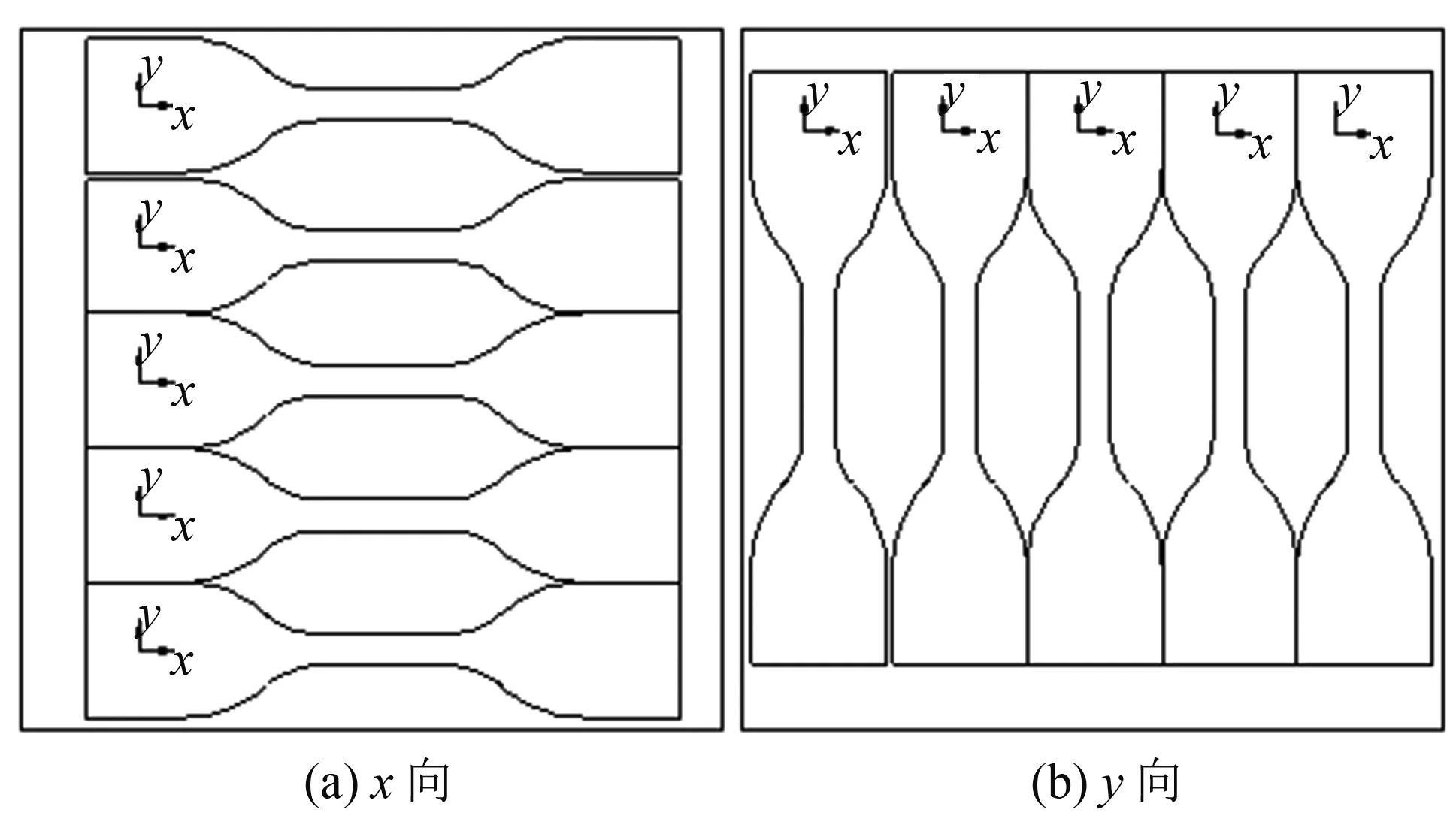

图1 试件切割方向Fig.1 Direction of specimens punching out

表中配方代号中的K表示Kevlar纤维,C为国产纤维代号. 文中研究的Kevlar纤维长度为lf, K=1.5 mm和lf, K=3 mm,国产纤维长度为lf, C=3 mm,试件中芳纶纤维的质量份数从1份增加到7份,而橡胶基体、炭黑和其余配合剂的掺加量均相同.

为研究试件中纤维取向特性,分别沿胶料流动方向(如图1,x方向)和垂直于胶料流动的方向(如图1,y方向)切割,制备了两种I型哑铃形状标准单向拉伸试件. 采用岛津电子万能试验机(型号: AG-X plus),分别在常温和高温下对试件进行单向拉伸和Mullins循环实验; 采用Quanta 250扫描电镜,对芳纶纤维、拉伸断口和试件各方向截断面的形貌进行了电镜观测.

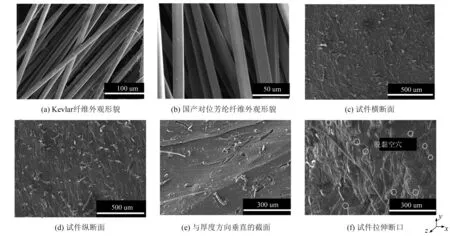

2 电镜实验

为了解短纤维的性能和复合材料内部结构,对短纤维外观形貌、拉伸试件的断口及未拉伸试件横断面(yz平面)、纵断面(xz平面)和xy平面进行电镜观测(详见图2),试图得到纤维的取向分布、纤维与基体界面黏结状态以及试件破坏形式等信息. 对电镜图像观测并分析,得到以下结论: 1) Kevlar纤维和国产纤维的直径df大约为12 μm. Kevlar纤维外观较粗糙,而国产纤维的外观较光滑,因此Kevlar纤维的摩擦性能优于国产对位芳纶. 在以橡胶为基体的复合材料中,界面摩擦强化了基体与纤维的黏结,使在界面已经脱黏的状态下仍保持较好的应力传递,延缓复合材料的破坏. 2) 图2(c)和图2(d)中有不少纤维从面内冒出,而图2(e)图像呈现的平面却非常光滑,基本无纤维从面内冒出,这说明纤维基本不沿试件的厚度方向取向,而是在xy面内随机分布,这是由于在试片成型过程中,芳纶短纤维刚性较大,容易沿胶料流动方向取向. 3) 从图2(f)可以看出,纤维与橡胶基体界面存在空穴的现象较多,而极少见到纤维断裂现象,说明试件受拉伸载荷时的破坏形式以界面脱离和基体撕裂为主.

图2 芳纶短纤维外观形貌及其复合材料试件内部结构电镜观测图Fig.2 SEM image of appearance of aramid short fibers and internal structure of AFRC

3 单向拉伸实验

在准静态单向拉伸实验中,使用2 kN的力传感器来保证测试精度. 为避免试样夹持部分的打滑,选用偏心轮夹具,该夹具的特点是随着在拉伸过程中试件厚度的减小,夹具钳口对试样的夹持也越来越紧. 对表1中每种配方的x方向和y方向试件都分别取3条样品,在不同的温度和不同的拉伸速率下,分别进行了单向拉伸至断裂的实验,得到试件的断裂伸长率、抗拉强度及应力应变曲线等相关信息. 对于温度影响实验,为保证传热均匀,每条试件在试验前放置在试验机温度箱中的时间为半个小时,而后分别进行了40、55、70和85 ℃环境温度下的单向拉伸. 对于拉伸速率影响的实验,分别测试了1、5、10、15和30 mm·min-1的情况.

3.1 本构关系

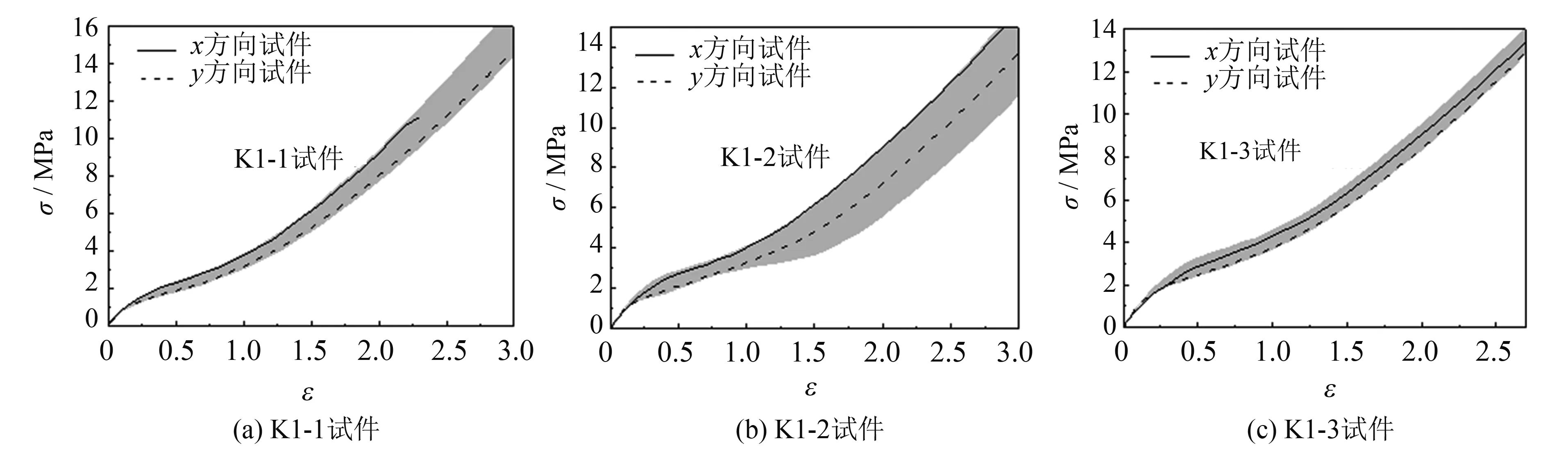

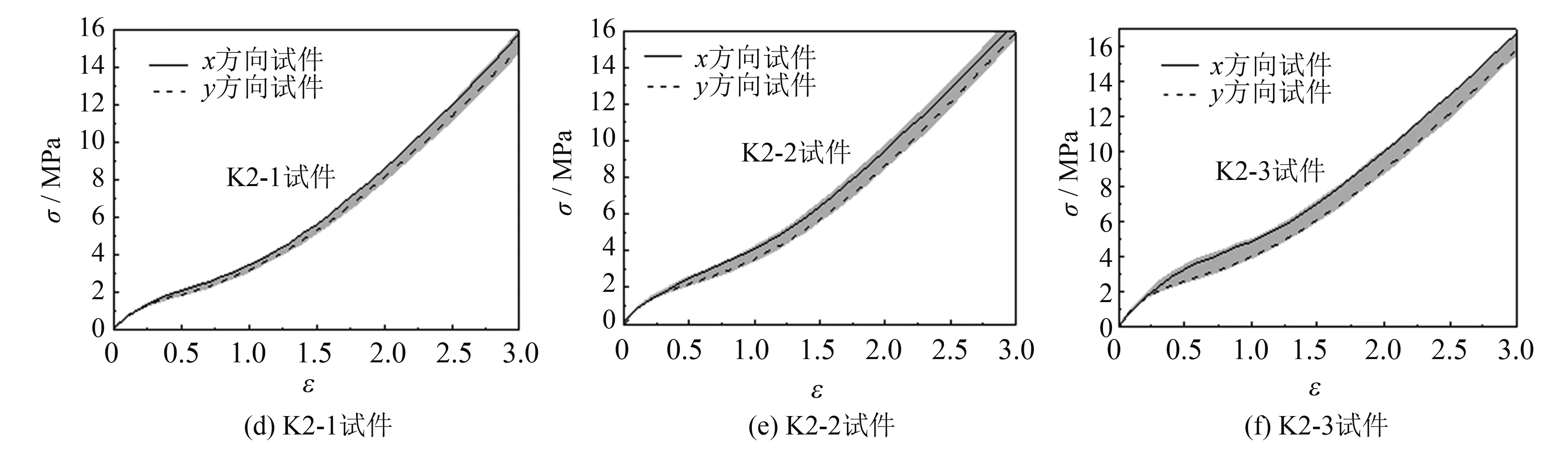

速率为1 mm·min-1时的单向准静态拉伸实验结果如图3所示.

图3 Kevlar试件受单向拉伸载荷时的应力应变曲线Fig.3 Stress-strain curves of Kevlar specimens imposed by unaxial tensile load

图3中的阴影部分表示实验所得数据范围,实线和虚线分别表示x方向和y方向试件的应力-应变响应的平均曲线. 可以比较明显地看出,对于每种试件,x方向试件曲线都位于y方向曲线之上,意味着x方向试件的刚度比y方向大,说明了在试件成型过程中,纤维沿胶料流动的方向更易取向. 比较K1和K2试件,K1试件的实线和虚线偏离较大,而K2试件图中的两条线偏离较小,说明K1试件的各向异性特性较K2试件明显,原因是K1试件纤维较短,当纤维含量小时,纤维的取向更易受胶料流动的影响.

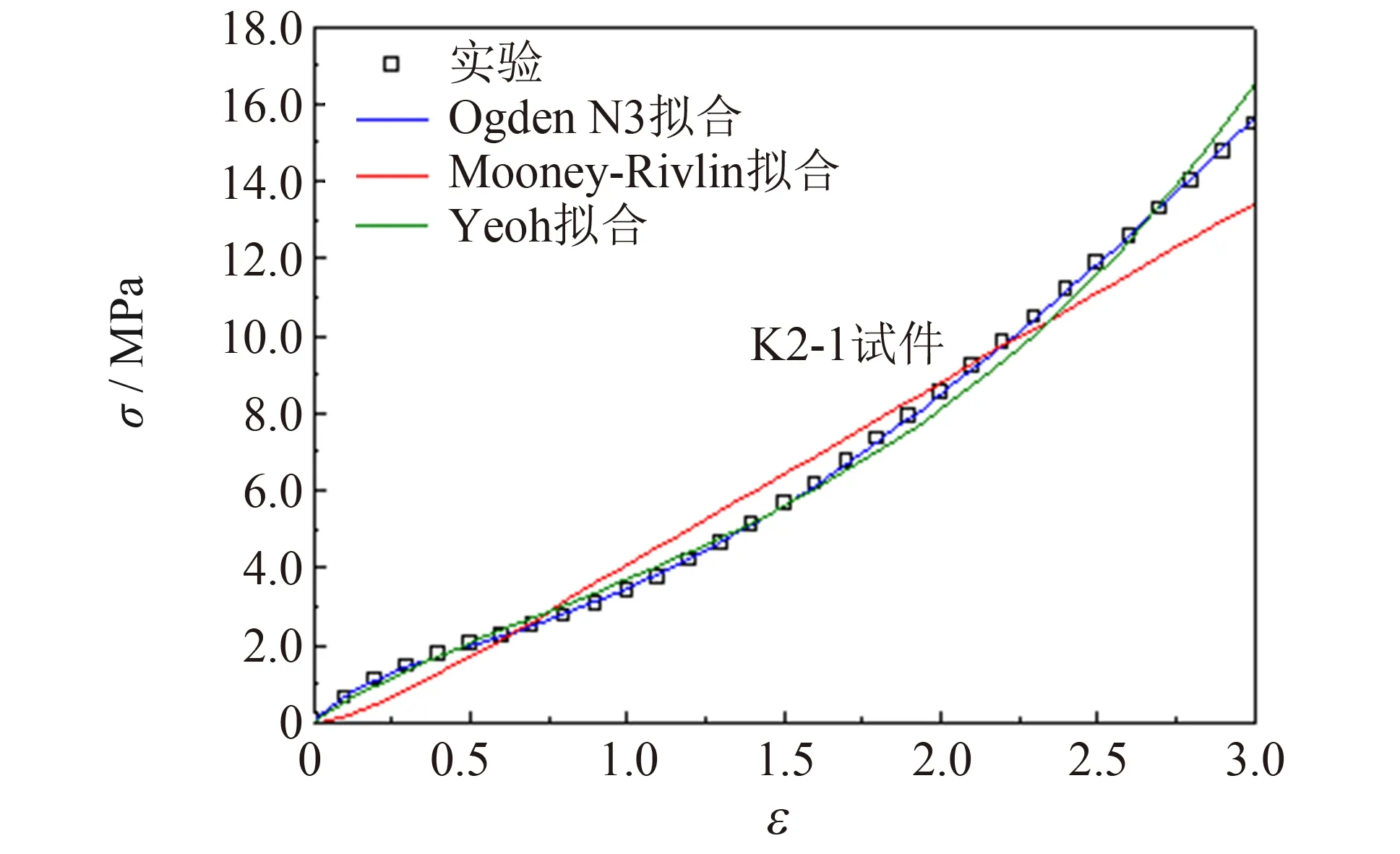

图4 K2-1试件变形行为的本构关系拟合Fig.4 Fitting of constitutive relation for K2-1

由于K2试件的各向异性程度较小,因此假定它为各向同性,即短纤维在试件xy平面内(图1)随机分布. 为验证橡胶大变形本构模型对随机短纤维增强橡胶复合材料的适用程度,分别采用Mooney-Rivlin、Ogden N3和Yeoh本构模型[12]对K2试件实验结果进行应力-应变曲线拟合,试图找出能够描述随机短纤维增强橡胶复合材料变形行为的宏观本构模型. K2-1实验与各模型的拟合结果对比如图4所示,可以看出Ogde n N3模型的拟合结果与实验结果较吻合,而Mooney-Rivlin模型的拟合结果较差. 对其余含量的K2试件实验结果进行分析,结果同图4,说明Ogden N3大变形本构模型能够较好地描述一定含量内的随机芳纶短纤维增强橡胶复合材料的应力-应变行为.

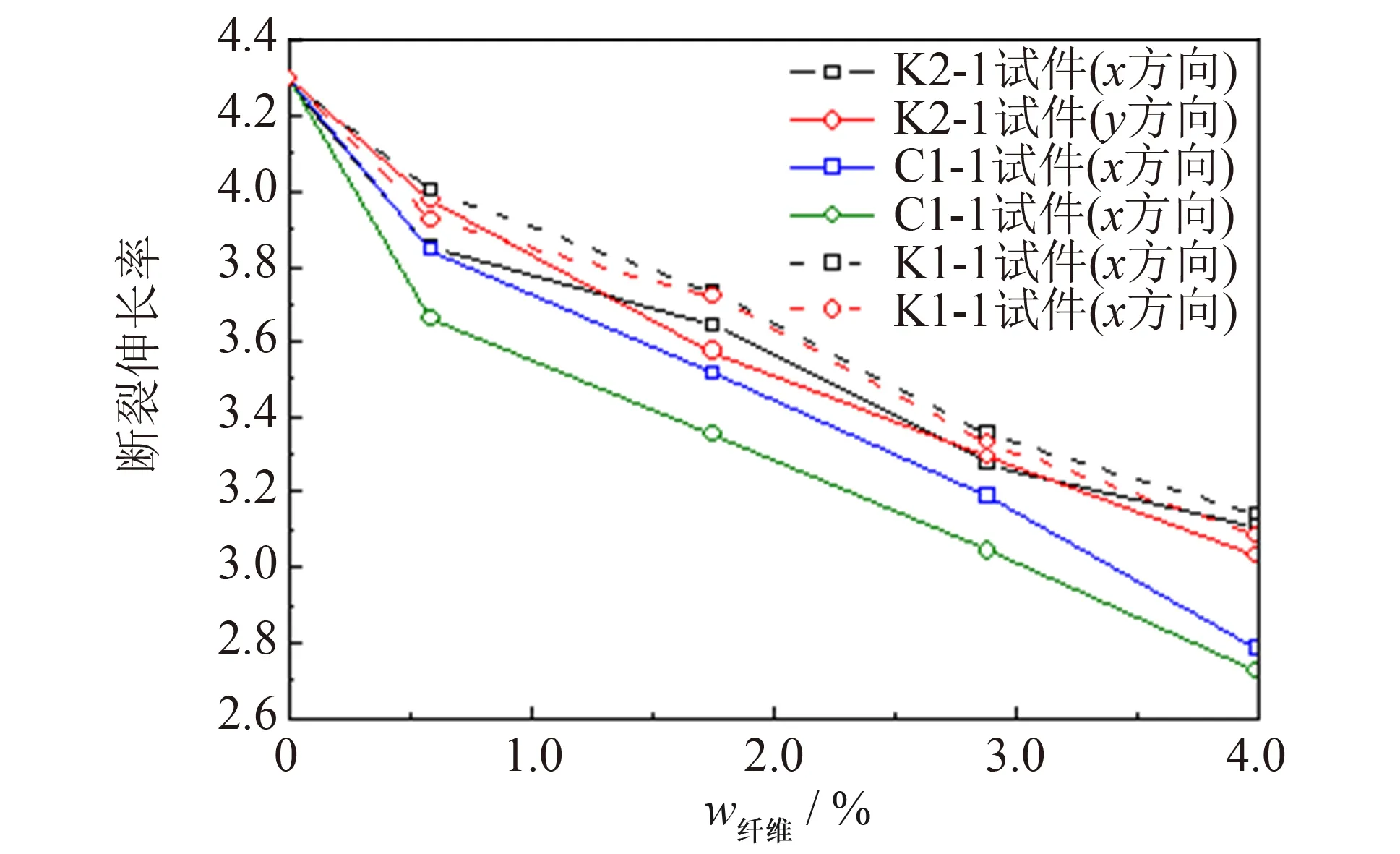

3.2 断裂伸长率

对于橡胶复合材料,断裂伸长率δb的大小和增强相与基体间的界面黏结状况有关[10],界面黏结越好,断裂伸长率越大,反之则相反. 因此,通过断裂伸长率可知试件中界面处理工艺的好坏. 为考察断裂伸长率的相关性,含Kevlar芳纶纤维和含国产芳纶纤维试件的单向拉伸断裂伸长率随纤维含量的变化关系如图5所示,图中每个点均为三次试验所取的平均值. 从图5可以看出,对于各种配方试件,断裂伸长率均随纤维含量的增大而减小,这是因为试件在大变形时大部分纤维脱离基体,脱黏产生的后果相当于基体中的孔洞增多,导致复合材料的强度减小. 若纤维含量越大,由于脱黏产生的孔洞则越多,复合材料越早断裂失效. 比较K1试件和K2试件,K1试件的断裂伸长率比K2试件的断裂伸长率总体稍大,说明纤维长度对其有一定的影响. 比较K2试件与C1试件,两者的纤维长度相同,在不同含量下,K2试件的断裂伸长率均大于C1试件.

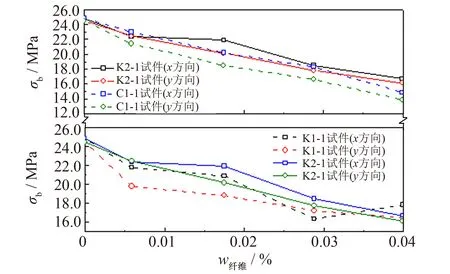

3.3 抗拉强度

试件抗拉强度σb的相关性如图6所示,图中每个点均为三次试验所取的平均值. 图中可以看出,拉伸强度随纤维含量变化曲线总体呈下降趋势,这与文献中的研究结果一致[2, 13]. 众所周知,当纤维在一定用量范围内时,复合材料的强度随纤维含量的增加呈先下降后上升的趋势[13]. 主要原因是纤维含量太少导致稀释效应. 当含量较小时,纤维限制试件整体变形的能力小,界面发生破坏所需的载荷小,外载主要由基体承担,因此在小含量下,试件拉伸强度比未加入纤维时小. 比较K1试件和K2试件,K2试件的抗拉强度比K1试件总体稍大,说明纤维长度对抗拉强度的影响. 比较K2试件与C1试件,两者的纤维长度相同,K2试件的抗拉强度比C1试件总体稍大.

图5 断裂伸长率随纤维含量的变化Fig.5 Longation at break & fiber content

图6 抗拉强度随纤维含量的变化Fig.6 Tensile strength & fiber content

3.4 定伸应力

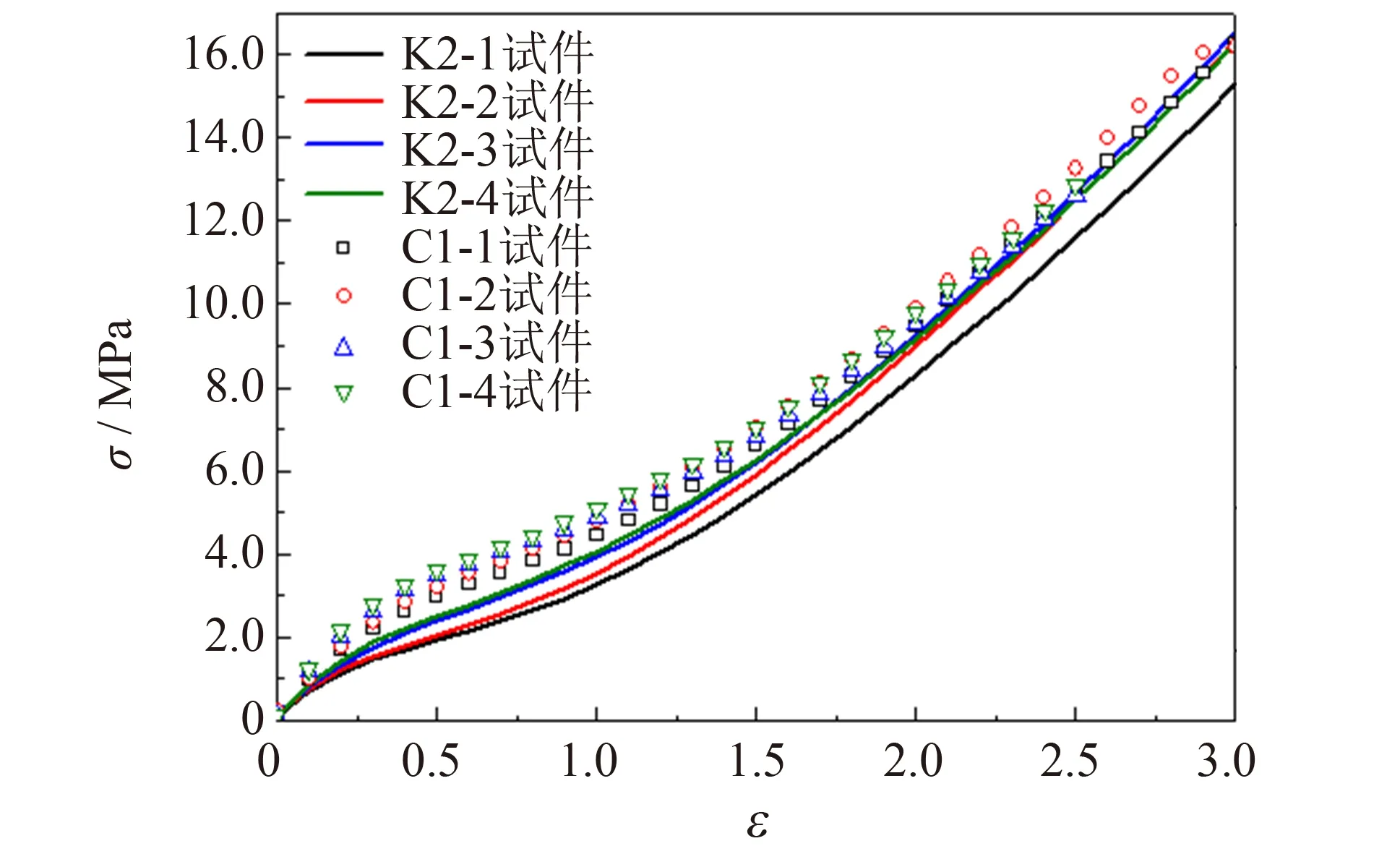

图7 K2试件与C1试件的应力-应变曲线Fig.7 Stress-strain curves of K2 and C1 specimens

对橡胶复合材料,定伸应力可以反映材料的刚度大小. 定伸应力与各影响因素的相关性可以由应力-应变曲线的变化获得. Kevlar芳纶纤维和国产芳纶纤维的试件在不同含量下的应力-应变曲线如7所示,纤维的含量大,复合材料的定伸应力也大,且纤维含量对定伸应力有较大的影响. 此外,从图7中还可以看出,对于相同的纤维含量,C1试件的应力应变曲线始终位于K2试件之上,意味着当纤维含量和纤维长度都相同时,国产芳纶纤维试件的定伸应力比Kevlar纤维试件的定伸应力大. 复合材料的定伸应力与短纤维的模量有较大关系,文中所采用的Kevlar短纤维的弹性模量为70 GPa,国产芳纶短纤维弹性模量为97 GPa.

为明确纤维长度对定伸应力的影响,不同含量下的K1和K2试件应力曲线比较如图8所示. 图8(a)中,K1试件的应力应变曲线位置与K2试件相当. 从图8(b)可以看出K2试件的应力应变曲线位置较高,说明K2试件的定伸应力较大; 当纤维含量更大时,结果趋势与图8(b)一致. 因此,可以推断,纤维的长度对定伸应力的影响主要体现在大纤维含量的情况.

图8 不同纤维含量下纤维长度对应力-应变曲线的影响Fig.8 Stress-strain curves of different fiber lengths and fiber contents

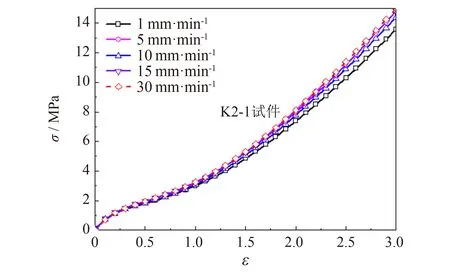

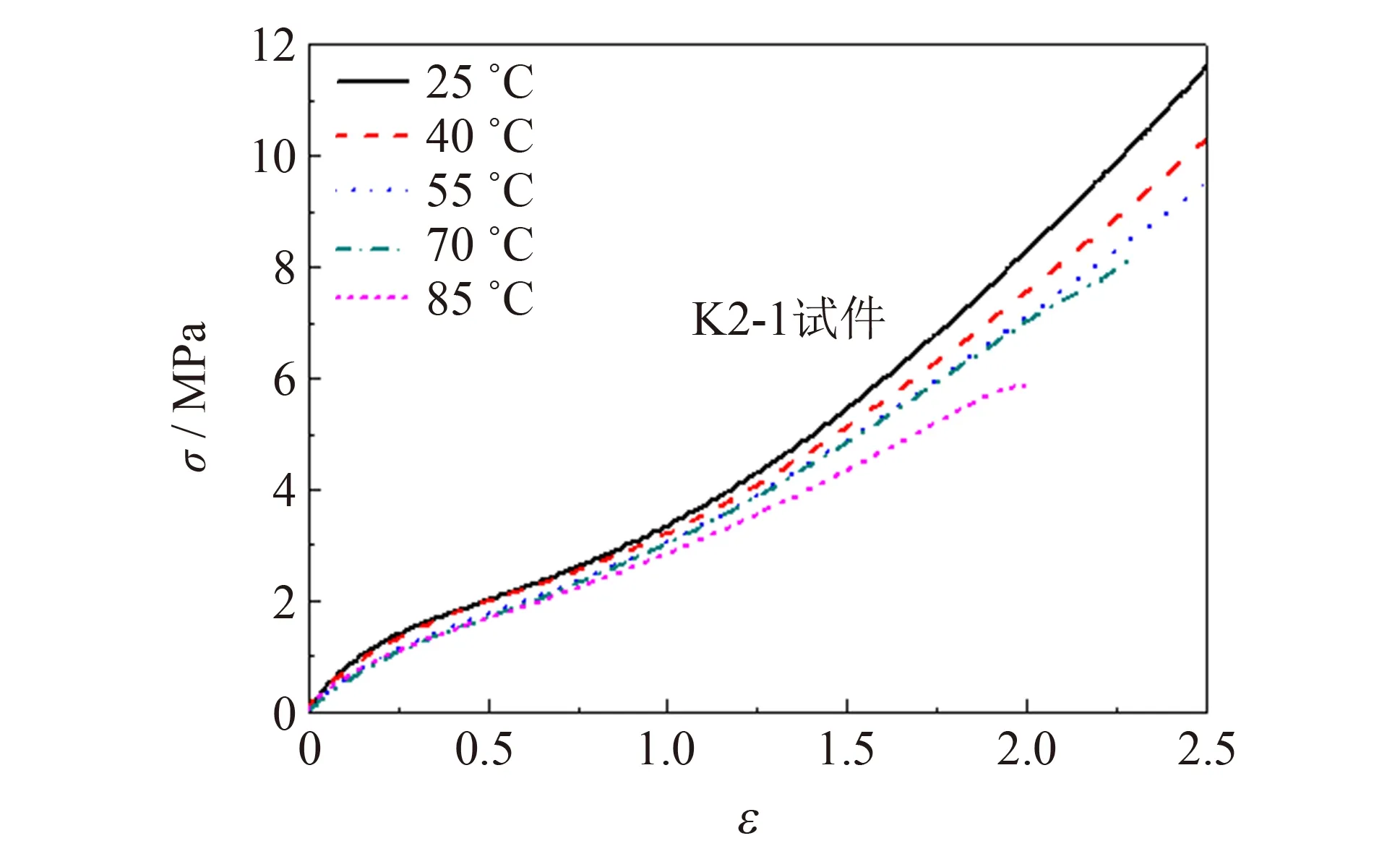

K2-1试件受单向拉伸载荷时的拉伸速率对定伸应力的影响如图9所示. 由图9可见,拉伸速率在1 mm·min-1时,定伸应力最小,随着拉伸速率增大,定伸应力也逐渐增加. 当应变大于150%后,各条曲线偏离明显,说明拉伸速率对定伸应力的影响主要体现在大应变上. 这是因为橡胶基体是黏弹体,与纤维相比,它的形变受拉伸速率影响更大,在大变形下纤维与基体逐渐脱黏,使基体的黏弹性更加显现. 对于K2-1试件,温度对应力应变曲线的影响如图10所示. 与温度对基体的影响类似,在一定温度范围内,随着温度的升高,材料刚度逐渐变小,宏观上的表现为试件变软. 对其余试件的温度影响结果进行分析,所得结论与试件K2-1相似. 因此可以说,拉伸速率与温度对橡胶复合材料变形行为的影响在一定程度上是对等的,即拉伸速率减小或者温度升高均会使材料的刚度减小.

图9 不同拉伸速率下的应力-应变曲线 Fig.9 Stress-strain curves of different tensile rates

图10 不同温度下的应力-应变曲线Fig.10 Stress-strain curves of different temperatures

4 Mullins效应实验

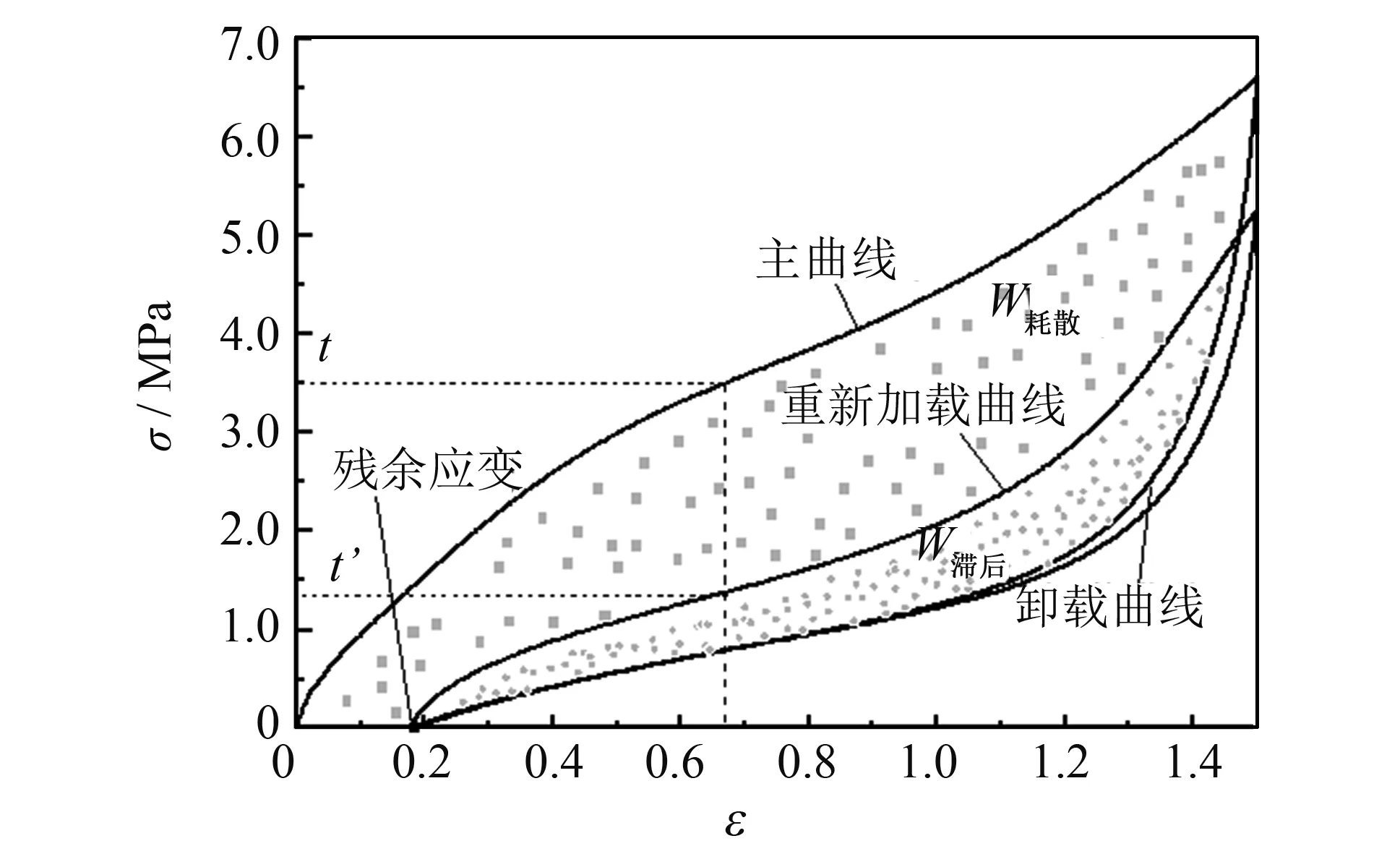

图11 芳纶短纤维增强橡胶复合材料的Mullins效应Fig.11 Mullins damage of AFRC

Mullins效应[14]是填充橡胶材料的静态软化特性,当填充橡胶经历加载—卸载—重加载循环时,卸载应力和重加载应力要远远低于加载时的应力,如图11所示,这是由于微观结构遭到破坏,引起弹性损伤,试件在第二次拉伸形变时不能恢复到初始状态. Mullins微观破坏在宏观上的表现主要有材料的应力软化、卸载后的残余应变、能量损失、诱导材料各向异性等. 由于橡胶材料微观结构的复杂性,至今对Mullins效应机理的解释和Mullins效应力学模型的建立仍是一个挑战,对Mullins现象的产生还未达成一致的力学评量标准[14]. 人们对炭黑填充橡胶材料的Mullins效应研究较多,其次有硅填料填充橡胶[15-16]. 文中对Mullins效应,温度影响研究的实验方案与单向拉伸实验一致.

4.1 应力软化

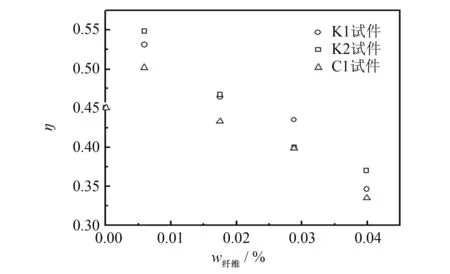

对不掺加纤维的炭黑填充橡胶材料,应力软化是由炭黑表面的高分子链滑移、脱落、断裂和应力诱导结晶等原因引起的,部分形变能转化成软化能,且随着炭黑含量增加,短链和吸附链增多,因此应力软化效应也增大[17]. 应力软化可采用多种方法表征,如形变能差值和应力差值[17]. 采用前后两次拉伸过程,达到相同形变量时的应力之比来表示应力软化,用参数η=t′ /t进行表征,其中t和t′分别表示相同应变下前后两次拉伸的应力,如图11所示,η越小,表明应力软化越严重. 常温下应变为100%时,纤维含量和纤维长度对应力软化的影响如图12所示. 图中显示了纤维含量从无增加到1份时,η值增加,而后随着纤维含量增大,η值却减小,这是因为对掺加了短纤维的橡胶复合材料,应力软化的原因还包含了纤维与基体的脱黏以及纤维的断裂,当纤维含量增加,界面脱黏和纤维断裂现象越严重,导致材料刚度下降越明显. 电镜观测可知,纤维断裂的情况极少发生,因此,应力软化可反映材料内部基体与纤维界面受破坏状况.

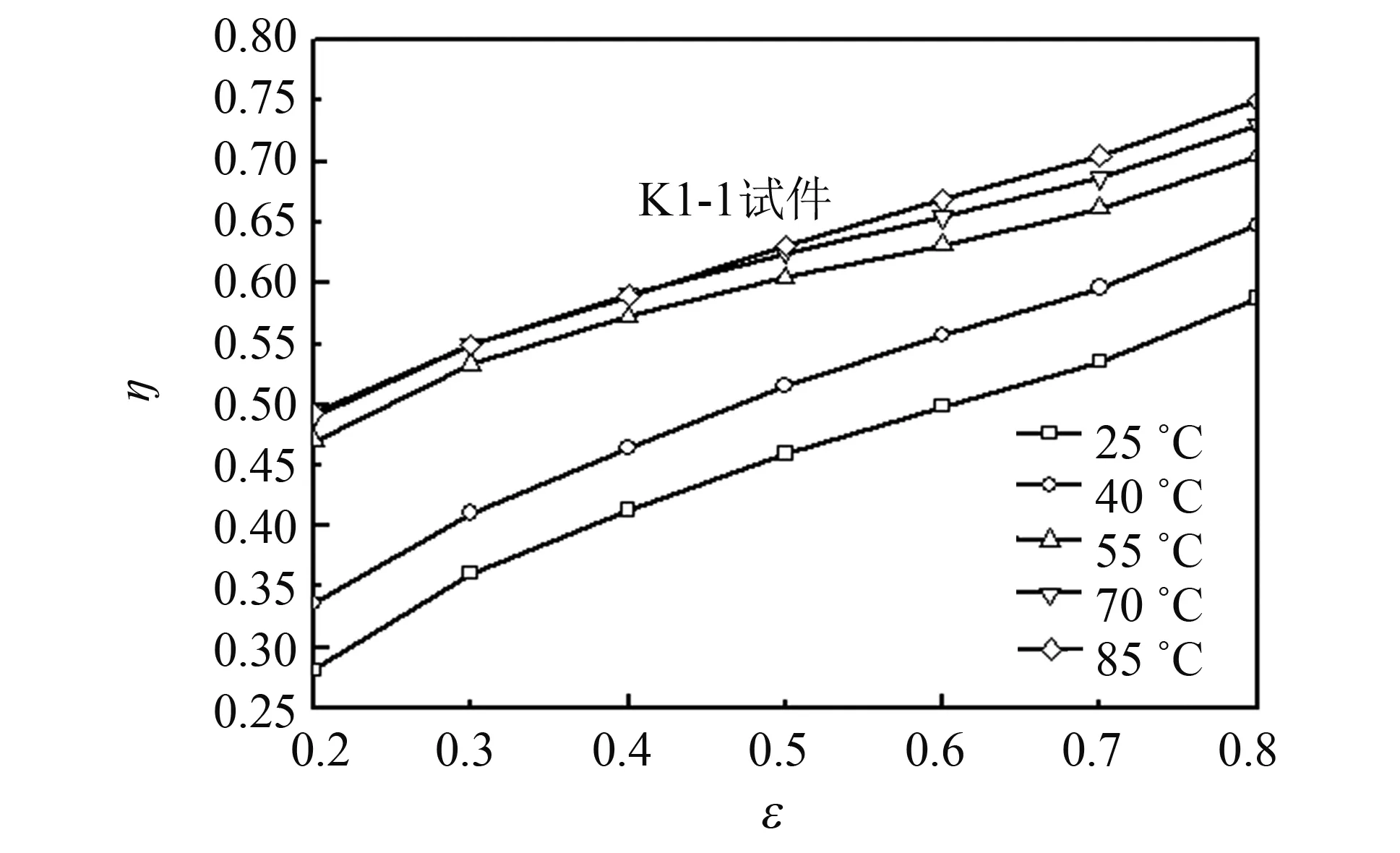

比较图12中的K1试件和K2试件的实验结果,无法看出两者的应力软化值孰大孰小的规律,说明纤维长度对应力软化效应的影响较小. 然而,比较C1试件和K2试件,两者纤维长度均为3 mm,在不同含量下,C1试件的η值始终小于K2试件,说明C1试件内部的界面损伤更为严重,需通过工艺方法来改善C1试件内部纤维与基体界面黏合状况. 温度对应力软化的影响如图13所示. 图中显示,在一定温度范围内,相同的应变下,K1-1试件的应力软化值随温度的升高而增加,η值减小,说明应力软化现象逐渐减轻. 这是因为温度升高,材料的刚度变小,试件变软.

图12 纤维含量和纤维长度对应力软化的影响 Fig.12 Effect of fiber content and fiber length on the stress soft

图13 温度对应力软化的影响Fig.13 Effect of temperature on the stress soft

4.2 滞后损失

对于炭黑填充橡胶,当试件受一次单向拉伸加载和卸载,能量损失为图中加载曲线和卸载曲线所包络的面积,即能量的损失W损耗=W耗散+W滞后, 如图11所示. 其中,图中方形散点部分为能量耗散W耗散,由橡胶分子链断裂、摩擦、解缠和填料聚集体解散等材料内部重构引起; 圆形散点部分为黏弹滞后损失W滞后,由链段运动的内摩擦引起. 然而,对短纤维增强橡胶复合材料而言,Mullins效应的能量损失不仅与炭黑和橡胶分子链有关,而且与纤维有关,W耗散不仅包含了所有上述原因,还包含界面脱黏和纤维断裂,而W滞后除了包含橡胶分子链段内摩擦外,还包含了纤维与基体界面摩擦产生的损耗能. 与应力软化相似,W滞后亦可以反映材料内部界面受破坏状况.

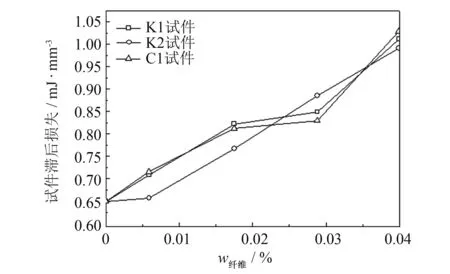

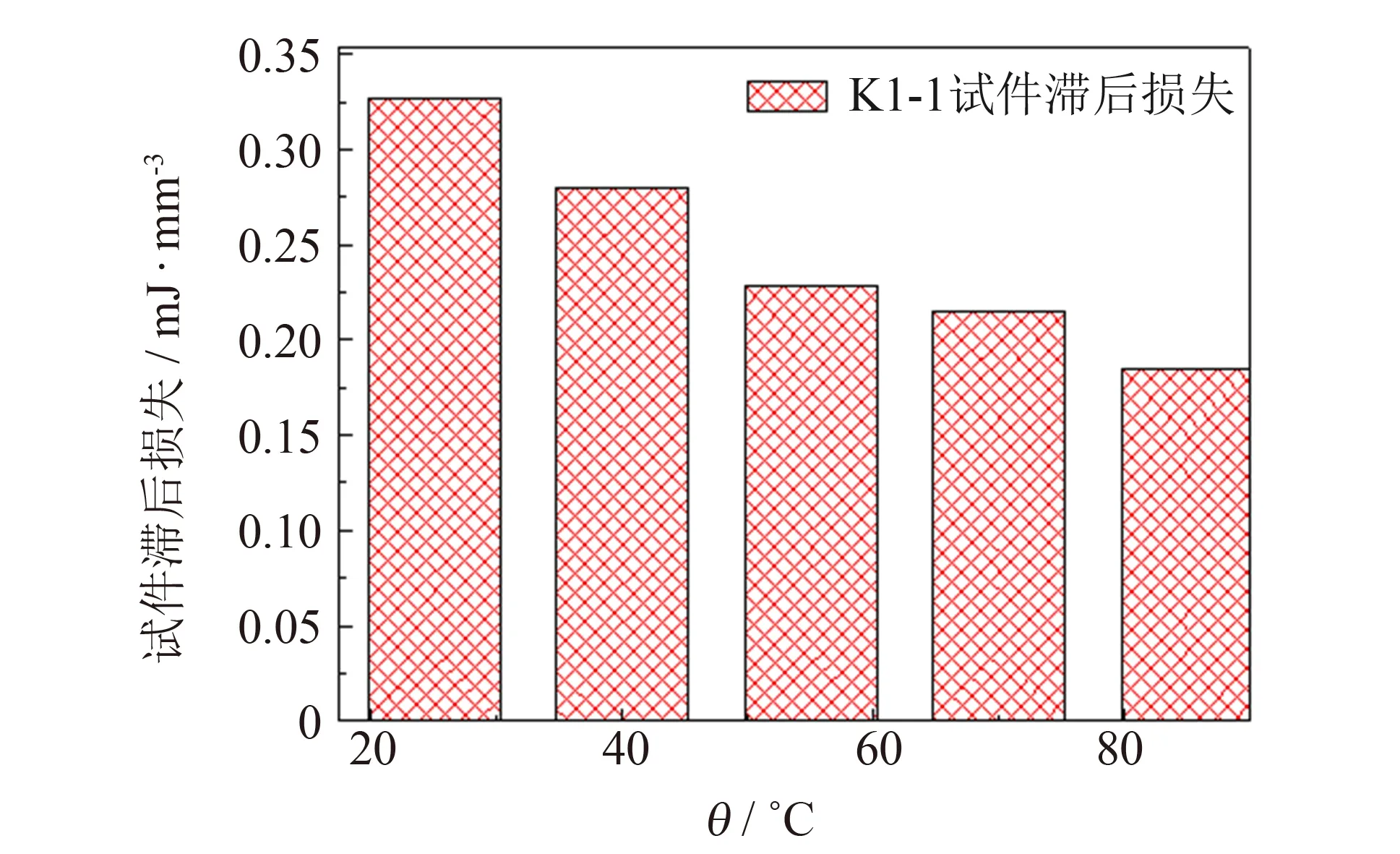

纤维含量和纤维长度对滞后损失的影响如图14所示. 图14中可见,相对于纤维长度,纤维含量对滞后损失影响较大. 这是因为纤维含量大,界面破坏几率大,因此纤维与基体间的界面摩擦损耗的能量也大. 对比Kevlar纤维K2和国产芳纶纤维C1,两者纤维长度相同,在相同的纤维含量情况下,C1试件的滞后损失总体较大,原因可能是C1试件刚度大,因此内部界面损伤大. 温度对K1-1试件滞后损失的影响如图15所示. 在一定温度范围内,滞后损失随温度增加而减小,这与试件变软使得材料内部损伤减轻有关. 因此,滞后损失与应力软化值呈反向变化,滞后损失越大,应力软化值越小,反之则相反.

图14 纤维含量和纤维长度对滞后损失的影响 Fig.14 Effect of fiber content and fiber length on the hysteretic loss

图15 温度对滞后损失的影响Fig.15 Effect of temperature on the hysteretic loss

5 结语

1) 由于芳纶短纤维具有一定的刚性,在试件成型过程中,短纤维基本不沿厚度方向取向,而容易沿胶料流动方向取向,这种特性使得试件表现出一定的各向异性特征,且纤维长度越小,取向度越明显.

2) 纤维含量对芳纶短纤维增强橡胶复合材料的刚度、强度和Mullins效应有较大的影响,而纤维长度对各项力学性能的影响较小,它对变形行为的影响主要体现在大含量的情况.

3) 由于橡胶基体的黏弹性,它的力学性能对拉伸速率变化较敏感,因此拉伸速率对芳纶短纤维增强橡胶复合材料的力学响应也具有一定的影响,表现为拉伸速率大,则材料刚度大,Mullins效应更加明显.

4) 在一定的温度范围内,受橡胶基体性能的影响,环境温度升高将使芳纶短纤维增强橡胶复合材料变软,Mullins效应减小.

5) 对比Kevlar芳纶纤维和国产对位芳纶纤维的试件,国产芳纶短纤维制品的刚度更大,而断裂强度和断裂伸长率较小. 在其他条件都相同的情况下,国产芳纶短纤维试件比Kevlar纤维试件的Mullins效应更明显,原因是前者刚度较大,基体与纤维间的界面损伤更为严重.