高水位环境下沉管隧道模袋砂围堰破坏模式研究

杨春山,魏立新,陈凌伟,汪传智

(1.广州市市政工程设计研究总院有限公司,广东 广州 510060;2.广州市城市规划勘测设计研究院,广东 广州 510000)

0 引言

沉管隧道以其诸多优点[1-3]在越江跨海工程中得到了越来越广泛的应用,同时,由于辅助隧道施工的临时围堰数量明显增多,模袋砂因其良好的受力变形特性而常用于沉管隧道临时围堰工程中,如广州洲头咀沉管隧道、舟山沈家门沉管隧道、南昌红谷沉管隧道等。

目前有许多学者对模袋砂围堰的应用开展了相关的研究。H.Matsuoka等[4-5]通过荷载试验探讨了模袋砂应力-应变发展特征,并通过理论推导得到极限强度计算公式;文献[6]借助水平循环剪切试验研究了土工袋的动力特性,验证了土工袋具有可变的水平刚度和较大的阻尼比,并用离散元法模拟其特性;K.Oberhagemann等[7]以典型模袋砂实例为依托,分析得到模袋砂对边坡稳定性的增强效应及其机制;魏新江等[8]对施工过程中的模袋砂围堰变形特性进行现场监测,然后基于实测结果完善了围堰方案。然而,现有研究大多集中在模袋砂围堰的工作机制和力学性能上,对于其破坏形态和机制却鲜有报道。为数不多的围堰破坏研究[9-10]仅针对软土地基,且将模袋的增强效应通过放大充填砂强度表征,采用强度折减法或者极限平衡法分析,导致结果存在较大的局限性。由于对模袋砂围堰失稳破坏模式认识不清与分析方法的滞后,导致工程设计缺乏科学合理的依据。

因此,本文依托洲头咀沉管隧道模袋砂围堰,通过荷载试验、界面摩擦试验和离心模型试验,结合理论分析,揭示不同条件下模袋砂围堰的破坏形态与内在机制,提出围堰破坏控制指标和评价方法,并通过数值计算进行验证。研究结果以期为模袋砂围堰的设计与实践提供参考。

1 工程背景

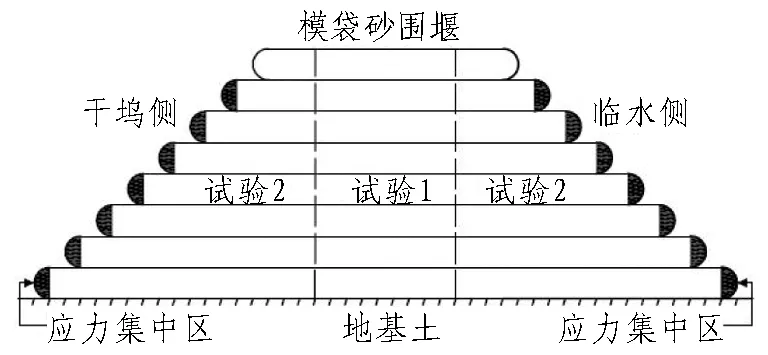

广州市洲头咀沉管隧道设4节管段,分2批预制,隧道管段预制干坞坞口均采用模袋砂围堰。围堰处于高水位硬质地基上,用钢板桩+袋装黏土组成复合芯墙止水,止水芯墙将围堰分为干坞侧承载内堰和迎水侧用于稳定止水芯墙的外堰,坡率分别为1∶1和1∶25,围堰截面尺寸如图1所示。围堰平均水位为+5.68 m,抽水总量约为18万m3,干坞抽水历时30 d。

根据现场勘察和设计资料可得土层和围堰部分物理力学参数见表1。模袋砂围堰充填度为80%,所用土工布由聚丙烯材料组成,质量为188 g/m2,厚度为1.22 mm,竖向断裂强度为56 kN/m,横向断裂强度为52 kN/m,模袋内充填砂重度γ=18.8 kN/m3,粒径为0.1~2 mm的粗颗粒,摩擦角φ=32.4°,不均匀系数Cu= 2.0,曲率系数Cs=0.98。

图1 模袋砂围堰典型剖面图(单位:cm)Fig.1 Typical profile of geotextile bag with sand cofferdam (unit: cm)

表1 土层物理力学参数Table 1 Physico-mechanical parameters of soil layers

注:围堰中钢板桩重度为78.5 kN/m3,弹性模量为206 000 MPa,泊松比为0.3。

2 模袋砂围堰破坏形态探索

模袋砂围堰破坏模式受围堰自重、界面特性、环境荷载及地基条件等因素影响,不同主导因素影响下,围堰的破坏模式不同。各影响因素作用下,模袋砂围堰的破坏主要源于围堰自身和地基的破坏,因此,基于围堰实际力学行为与不同的地基条件,依托州头咀沉管隧道模袋砂围堰工程实例,对模袋砂围堰破坏模式及机制进行探索。

2.1 硬质地基条件下竖向荷载引起的破坏

文献[11]的试验研究和实践经验表明,模袋砂围堰合理充填度为80%~85%,因此实例围堰设计充填度为80%,本文重点探索充填度为80%的模袋砂竖向压缩破坏形态。考虑到实际模袋砂围堰横向尺寸较大,斜坡处(临江侧或干坞侧)与中间模袋砂力学行为不同,因此有必要开展2种压缩试验方案,如图2所示。

(a) 压缩试验方案示意图

(b) 现场照片

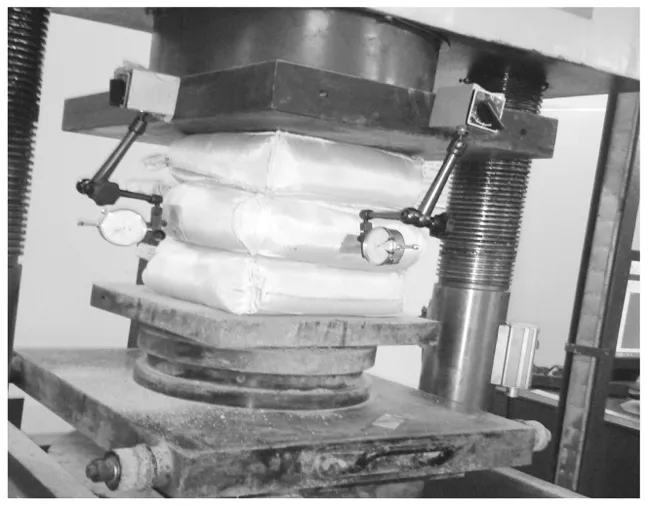

试验采用3个模袋砂试件层叠受压表征围堰竖向作用,且充分考虑了砂袋间的界面特性,试验1中3个试件尺寸均为25 cm×25 cm×10 cm(长×宽×高),试验2中3个试件从上至下长度分别为25、35、45,宽度均为25 cm,高度均为10 cm。试验采用荷载控制方式,加载速率为2 kN/s,通过计算机进行数据采集,并采用绘图系统记录加载过程中的应力-应变曲线。

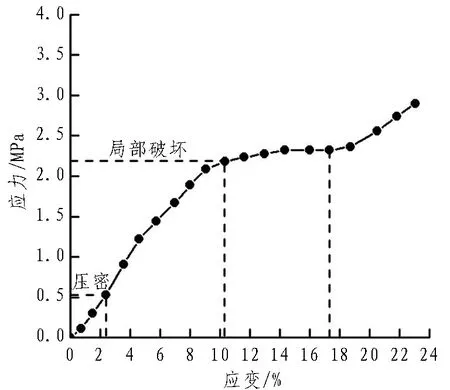

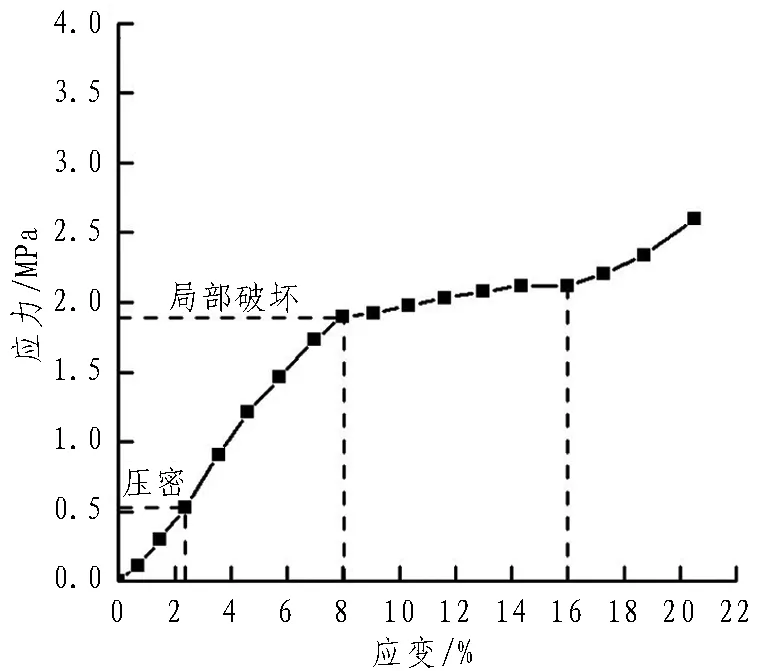

图3示出2种试验的模袋砂应力-应变关系曲线。由图3可知,2种试验的模袋砂应力-应变关系分布规律相近,可近似分为4个阶段来描述:压力较小时模袋砂压密并出现微破坏;随着荷载的增大,模袋砂发生局部破坏且变形迅速增大;紧接着模袋中的砂应力重分布使模袋砂变形速率减小;此后变形缓慢增大。试验1、2对应的极限荷载分别为2.32 MPa和1.92 MPa。

试验1中间砂袋和试验2底层砂袋的破坏模式见图4。由图4可知,试验1模袋砂破坏出现在砂袋接触界面处,原因是模袋内的砂发生不均匀错动引起应变局部化,进而在界面处形成剪切带而破坏;试验2模袋砂破坏表现为侧向缝纫处张拉破坏,主要原因是竖向荷载作用下模袋内的砂发生应力调整,使围堰两侧斜坡处模袋应力集中。当前对模袋砂围堰破坏的认识多停留在模袋应力集中张拉破坏,对于模袋砂之间的接触面破坏了解较少,导致对实际模袋砂围堰破坏描述不够全面,在实际工程中应给予重视。

(a) 试验1

(b) 试验2

(a) 试验1

(b) 试验2

基于试验结果,针对竖向荷载作用下围堰不同的破坏模式与机制,提出通过围堰堆高(竖向堆载大小)和土工模袋张力来评价模袋砂围堰中部、斜坡处砂袋竖向荷载作用下的力学状态,见式(1)—(2)。

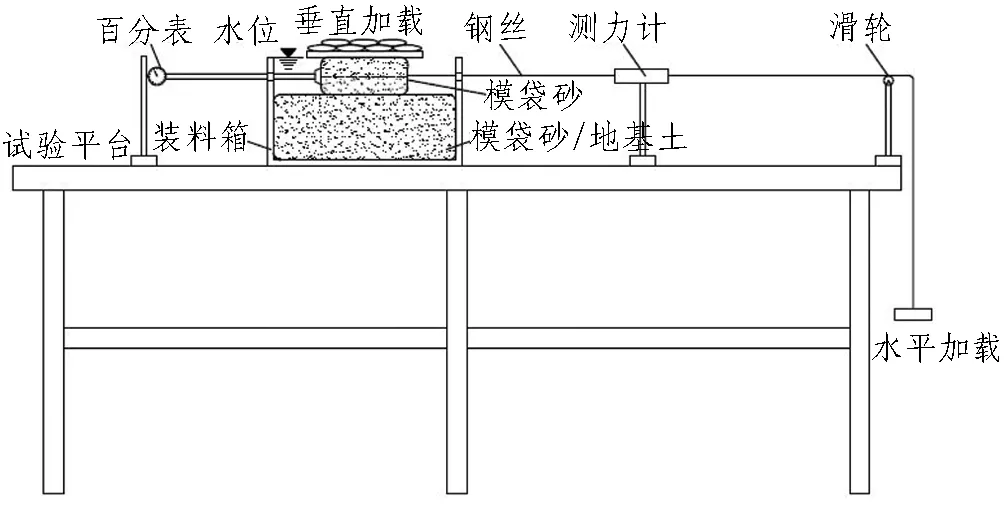

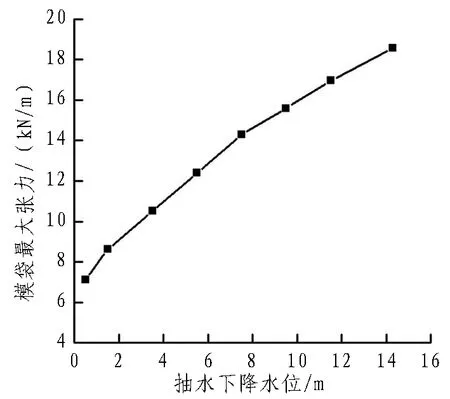

H (1) T (2) 式中:H为围堰堆高;Pv为极限抗压强度;T为模袋张力;TL为模袋断裂强度。 根据上述荷载试验可知,试验1极限荷载为2.32 MPa,则极限堆高H=2.32×103÷18.8=123 m,远大于实例围堰设计高度,未出现接触应变局部化破坏。模袋张力T=18.8×294.7(承载围堰面积)÷28.75 (单位宽度堰底接触面积)×(1-sin 32.4°)×3/4(土压力传递系数[12])×0.31(模袋弧长)=20.8 kN/m<50(断裂强度) ÷2(安全系数)=25 kN/m,满足张拉强度要求。计算表明实际模袋砂围堰未出现应力集中破坏。 实际模袋砂围堰除大风浪作用外,在水平方向主要受到不平衡水压与界面摩擦力作用。 模袋砂围堰水平受力示意图见图5,取图中模袋砂2单位宽度进行受力分析如下: F>μγb(2h+3t); (3) (4) 式中:F为摩擦力,kN;μ为模袋砂间的摩擦因数;γ为砂的重度,kN/m3,水位以上取干重度,以下取浮重度;b为模袋砂间接触宽度,m;h为水位深度,m;t为单层模袋砂高度,m;W为滑动力,kN,下为摩擦力,kN;γw为水的重度,kN/m3。 图5 模袋砂围堰水平受力示意图Fig.5 Sketch of horizontal force on geotextile bag with sand cofferdam 根据式(3)—(4),定义模袋砂围堰内部抗滑安全系数R=F/W>2μγb/γwt;同理,定义围堰整体滑动安全系数R′=F/W=2μ′γA/γwH2;其中μ′、A、H分别为围堰与地基摩擦因数、承载围堰面积及高度。显然模袋砂围堰在水平荷载作用下存在围堰内部或整体滑动趋势,对于特定工程,围堰界面摩擦特性一定程度上决定了围堰的稳定性。为此通过自制试验装置(见图6),开展模袋砂围堰中模袋砂之间、模袋砂与地基土之间的界面摩擦试验。 图6 水域环境中界面摩擦自制试验装置Fig.6 Self-made experiment device of interface friction in water environment 模袋砂围堰界面摩擦试验中,下层模袋砂与地基土尺寸为50 cm×50 cm×10 cm(长×宽×高),上层模袋砂尺寸为25 cm×25 cm×10 cm(长×宽×高),充填度均为80%。试验中砂与前述压缩试验一致,地基土为可塑黏性土,通过三轴试验得到其黏聚力为32.8 kPa,内摩擦角为15.9°。每隔1 min施加一次荷载,控制在15~20 min内完成;试验采用应力控制方式,通过逐级叠加砝码实现加载,并借助测力计计量。 模袋砂围堰中模袋砂与模袋砂、模袋砂与地基土之间的界面摩擦试验结果见图7。由图7可知,界面摩擦特性均服从库仑强度理论,根据摩擦角和摩擦因数的定义[13],计算得到模袋砂之间的摩擦因数为0.65,黏聚力为0.01 kPa,反算得到摩擦角为33°;模袋砂与地基土之间的摩擦因数为0.6,黏聚力为0.25 kPa,摩擦角为30.9°。基于试验结果,取单位宽度验算实际模袋砂围堰水平滑动稳定性。 1) 围堰内部滑动稳定性计算 围堰内部抗滑安全系数R=F/W>2μγb/γwt=2×0.65×18.8×12÷9.81÷1=29.89>1.3(1.3为抗滑安全系数设计值,下同),由于b≥12 m,故实际R≥29.89,围堰处于稳定状态。围堰内部抗滑安全系数远大于设计值,也从侧面说明除大风浪作用外,围堰很难出现内部滑动。 2) 围堰整体滑动稳定性计算 摩擦力F=294.7(见图1)×18.8×0.6= 3 324.21 kN;滑动力W=9.81×14.292÷2+125.93(芯墙右侧围堰面积,见图1)×8.8×(1-sin 32.4°)×1/4(土压力传递系数[12])= 1 130.45 kN。围堰整体滑动安全系数R′=F/W=3 324.22÷1 130.45=2.94>1.3,围堰处于整体稳定状态。通过计算可知,实例模袋砂围堰未出现水平滑动。 (a) 模袋砂与模袋砂 (b) 模袋砂与地基土 以上研究探讨了硬质地基模袋砂围堰常见破坏特征与机制,但软弱地基模袋砂围堰的破坏仍未明确,因此,利用离心模型试验探讨模袋砂围堰在软弱地基中的破坏形态。考虑到试验分析围堰极限状态时的破坏模式,故重点满足强度相似准则,基于此,根据参考文献[14]设定主要物理量相似关系。 模型箱尺寸为1.0 m×0.8 m×0.4 m(长×高×宽),模型包括模袋砂围堰和淤泥质软土地基,用淤泥质土代替实际地基土;将软土地基模型吊入离心机充分固结后,离心加速度以每级15g(g为重力加速度,下同)的增量逐级增大至45g。通过围堰分层标记分布变化观测围堰的变形和破坏特征,利用激光位移传感器监控围堰位移,用应变片测量模袋变形。模型试验方案与变形结果如图8所示。 通过试验得到模袋砂围堰堰脚S1和顶部S2的位移及底部2层模袋张力T1、T2的变化曲线,如图9所示。定义位移向下为负,向上为正;定义土工模袋张力受拉为正,受压为负。 (a) 试验方案与测点 (b) 破坏形态试验结果 (a) 竖向位移 (b) 模袋张力 由图9(a)可知,加速度由0增大至15g的过程中,由于地基含水量较高而强度较低,在外部荷载的作用下地基沉降迅速发展,并在堰脚处发生伴随着沉降的横向挤出。同时围堰也出现相应的变形,15g时围堰顶部沉降为38.8 mm,堰脚处因横向挤出导致隆起35.7 mm。随着荷载的增加,堰脚隆起趋于稳定,而围堰沉降仍逐渐增大,但沉降速率明显减小,且在加速度增至45g时趋于稳定。 由图9(b)可知,受地基竖向沉降、横向挤出及围堰自重影响,底部模袋表现为整体张拉变形,模袋张力均随加速度的增加而增大;监控的2层模袋最大张力分别为331.52 N/m和236.92 N/m,均小于模袋断裂强度。 通过试验可知,上覆模袋砂围堰作用下,软土地基经历竖向弹性压密—侧向挤出—局部滑动的过程(见图10),由此会诱发围堰底层模袋张拉破坏,且当围堰为非连续整体模袋时,局部会出现脱离。对于软土地基上模袋砂围堰的破坏,其本质是地基极限承载力的问题,可通过计算地基承载力安全系数[15]评价。 模袋砂围堰计算模型如图11所示。取围堰计算宽(Y向) 为15 m,通过边界敏感性分析得到模型X、Z方向计算长度分别为85 m和30 m。计算模型中土层、袋装砂及袋装黏土采用实体单元模拟,采用Mohr-Coulomb本构模型;钢板桩采用壳单元模拟,模袋采用土工格栅单元模拟,钢板桩与模袋均采用弹性本构模型。模型侧向约束水平位移,底面约束竖向位移,顶面为自由面,抽水水位通过节点水头边界模拟。模袋砂与模袋砂、围堰与地基土之间设置非线性连续介质力学中的Goodman无厚度界面单元[16]。 模型计算时,为了更准确地表征出抽水过程中袋内砂重度变化的动态过程,应首先设定工况:初始水位孔压计算—初始应力场计算—施作模袋砂围堰—干坞侧抽水—空施工阶段获取抽水后的变形。然后设定不同抽水水位,并针对不同的抽水水位,设置相应的参数和边界条件重复计算,水位以上模袋砂重度设为干重度,以下设为浮重度。 模袋砂围堰模袋张力云图见图12。由图12可知,围堰模袋张力由上至下逐渐增大,数值计算结果分布规律与理论计算结果一致,最大值出现在底层模袋,侧向为1.25 kN,对应于1.25/0.175(单元长)=7.14 kN/m。模袋砂围堰抽水过程中的模袋张力见图13。由图13可知,模袋砂围堰中土工模袋受到的张力随着坞内水位的降低近似呈线性增大,干坞抽水模袋内的砂压密,使模袋受到砂的挤压作用增强,进而增大了模袋张力;坞内抽水完成后,模袋最大张力为18.45 kN/m,与前述模袋张力理论计算值(20.8 kN/m)相差 11.3%,两者基本吻合。 图11 模袋砂围堰计算模型 Fig.11 Calculation model of geotextile bag with sand cofferdam 图12 抽水水位下降0.5 m时的模袋张力云图(单位:kN)Fig.12 Tension stress nephogram of geotextile bag when water level drops by 0.5 m (unit:kN) 图13 模袋砂围堰抽水过程中的模袋张力Fig.13 Tension stress of geotextile bag during pumping of geotextile bag with sand cofferdam 图14(a)示出模袋砂围堰界面单元切应力云图。由图14(a)可知,界面单元切应力总体水平较低,但在干坞一侧因堰脚有隆起,使堰脚局部模袋砂出现了错动,最大切应力增大至151.4 kPa。由荷载作用引起的顶层模袋最小切应力为3.7 kPa。最大、最小切应力均小于相应的剪切强度13.8(底层模袋上覆高度)×18.8×tan 33°(摩擦角)=168.6 kPa和1×18.8×tan 33°= 12.2 kPa,并小于围堰整体剪切强度14.8×18.8×tan 30.9°=166.94 kPa,故模袋砂围堰未发生滑动破坏,与前述分析结果一致。 图14(b)示出围堰内部模袋砂法向接触应力。由图14(b)可知,围堰内模袋砂受到的最大压应力为181.82 kPa,小于模袋砂极限抗压强度,即围堰内部未发生接触破坏,与极限堆高控制分析结果亦吻合。 (a) 界面单元切向应力(局部显示) (b) 界面单元法向应力(局部显示) 图15示出围堰等效塑性区应变云图。由图15可知,围堰未形成贯通的等效塑性区,根据边坡失稳判据[17]可知,围堰处于稳定状态,未出现贯穿的弧形滑动。事实上,尽管实例模袋砂围堰坡率比常规的土石坝围堰坡率更大,但由于模袋砂围堰存在明显的包裹增强效应,且模袋难以被贯穿撕裂,无法形成围堰内部破坏面的贯通,因此能有效提高围堰的整体稳定性。 基于上述模袋砂围堰破坏模式研究结果指导实例围堰设计实践。实例围堰施工过程中进行了受力变形动态实测,本文提取S1点(见图1)水位下降7 m(干坞抽水第9天)时的水平位移数值计算结果与实测值对比,如图16所示。由图16可知,计算结果较好地反映了围堰实际变形趋势,两者较为吻合,说明文中所用计算模型具备合理性。 图15 围堰等效塑性区应变云图(单位:kN)Fig.15 Strain nephogram of equivalent plastic region of cofferdam (unit:kN) 图16 数值计算结果与实测值对比Fig.16 Comparison between numerical results and measured values 1) 硬质地基中模袋砂围堰在竖向荷载作用下易出现应力集中破坏和应变局部化破化,水平荷载作用下表现为滑动破坏。针对3种破坏模式,提出通过最大张力、极限堆高、界面强度分别进行评价。 2) 软弱地基中模袋砂围堰因地基承载力不足,导致围堰发生显著沉降与横向挤出,引起围堰部分脱离或底层模袋张拉破坏。软弱地基中围堰破坏的本质是承载力不足,由承载力安全系数评价。 3) 模袋砂围堰中模袋难以被贯穿撕裂,无法形成围堰内部破坏面的贯通。模袋砂围堰存在明显的包裹增强效应,使充填砂得到增强,有效提高了围堰整体稳定性。 4) 高水位环境中模袋砂围堰设计坡率大于常规土石坝围堰设计坡率,明显降低了工程费用,且软土中坡率要小于硬质地基中的坡率,以降低围堰地基破坏的可能性。 当前模袋砂围堰和坝体设计高度、坡率等指标多参考水利土石坝,往往忽视其自身的力学特点,如6~7 m坡高对应坡率1∶2~1∶4,导致工程费用及工期显著增加和延长。为此,建议实际设计施工中,关键参数设定需充分考虑模袋砂的应用特征,形成更具经济性的实施方案。2.2 硬质地基条件下水平荷载引起的破坏

2.3 软弱地基失稳引起的破坏

3 数值计算验证

3.1 计算模型与工况

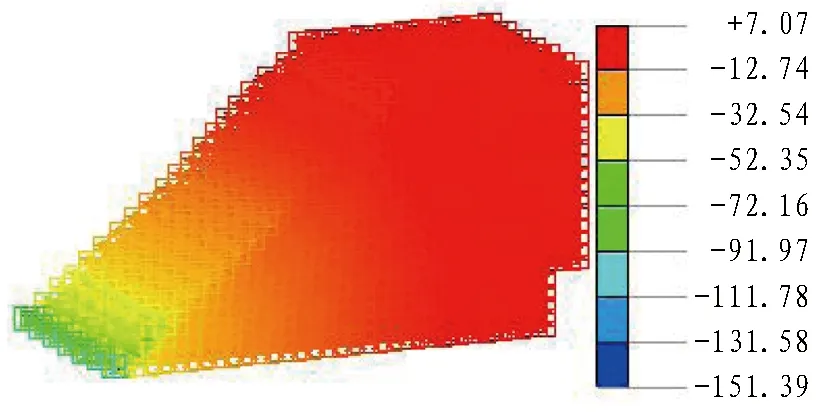

3.2 计算结果及分析

4 结论与建议

4.1 结论

4.2 建议