荞麦秸秆固体燃料成型工艺参数优化

戴伟,张静,梁少雄,吴锴,张秀全

(山西农业大学 工学院,山西 太谷 030801)

荞麦是我国传统的药食两用型植物,并有优良的饲用价值,主要在我国华北、东北、西北和南方的低海拔地区种植,分布广泛[1]。每年荞麦收获后,大部分秸秆废弃在田间,还有一部分被农民直接焚烧,造成环境污染的同时,浪费了大量可再利用的生物质能源[2]。将荞麦秸秆回收再利用,不仅减少化石能源燃烧带来的大气污染,还会为周边农民带来一定的经济收入。同时,研究荞麦秸秆固体燃料成型效果的最优参数组合,可以为将来荞麦秸秆固体燃料的工厂化生产提供技术支持和数据参考。

国内外学者对生物质固体燃料的的压缩成型过程进行了研究。Zhang J等[3]研究了柠条制成固体燃料块的物理特性,分析了颗粒度、温度、压力和含水率对耐久性、密度、抗压强度等物理性质的影响。Kaliyan等[4]通过研究抗压性,抗冲击性和耐水性来测定致密化产品的有效性。刘正光等[5]研究了成型参数对玉米秸秆固体燃料成型效果的影响,并得出最佳成型效果的参数组合。Thee等[6]研究了小麦秸秆、高粱秸秆、玉米秸秆和大须芒草成型的生物质颗粒燃料的物理特性,分析了含水率、模具尺寸和研磨机筛孔大小对成型燃料颗粒密度、容积密度和耐久性的影响。对荞麦秸秆固体成型燃料成型工艺的研究鲜见报道。

本文以山西省左权县2017年秋季收获的荞麦秸秆为原料,分析了颗粒度、含水率、温度和压力对荞麦秸秆固体燃料成型效果的影响,并通过Taguchi法找出各因素对成型效果影响的主次顺序,从而得出荞麦秸秆固体燃料最优成型效果的参数组合。

1 材料与方法

1.1 试验设备

试验所用仪器设备主要包括:数显立式油压千斤顶,(测力范围0~200 KN);加热设备(由陶瓷加热圈、热电偶及温控箱组成,温控箱精度为1 ℃);9F50-50型粉碎机。其它试验器材包括防尘滚筒(直径为598 mm)、DL91150型游标卡尺(量程为0~150 mm,分度值0.01 mm)、SY101-2型鼓风干燥箱及CP1502型分析天平(分度值0.01 g)。

1.2 原料准备

将荞麦秸秆在粉碎机中粉碎,并用不同粒径筛孔的筛子将粉碎得到的原料进行筛分,分别得到<0.16 mm、0.16~0.63 mm、0.63~1.25 mm、1.25~2.5 mm、2.5~5.0 mm五个粒径范围的荞麦秸秆粉末。将上述粉末放入鼓风干燥箱中,在105 ℃下至少干燥72 h使其恒重,用喷雾设备将一定量的水均匀喷于原料中并将其搅拌均匀,得到不同含水率的原料,为防止水分蒸发而影响试验结果,需将原料放于密封性较好的自封袋中保存,保存温度为20 ℃。

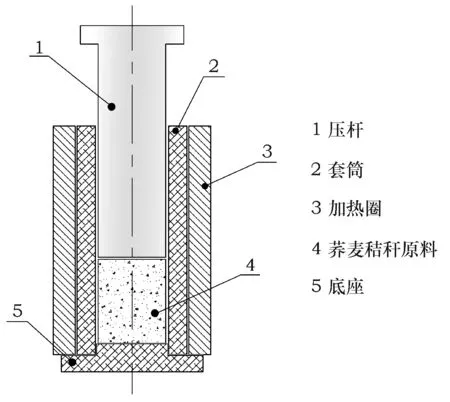

1.3 成型试验

试验采用内径为40 mm不锈钢单轴压缩圆柱形模具对粉碎原料进行压缩成型,压缩过程不对原料添加任何粘结剂。为了研究温度对燃料成型效果的影响,需在模具外添加装陶瓷加热圈,并使加热圈与模具紧密接触,保证热量传递快且均匀(图1)。在模具内加入一定量的原料后,对其加热并用温度传感器测量其温度,达到设定温度后停止加热,用立式油压千斤顶对模具以一定的速度均匀加载,为防止材料回弹同时保证内部颗粒的充分粘结,需等待3 min再对其卸载,之后对模具施压将成型压块挤出。为避免空气湿度对后续压块参数测量造成影响,需将压块置于自封袋中密闭保存。

图1 生物质固体燃料压缩成型装置Fig.1 Biomass solid fuel compression molding device

1.4 成型燃料物理性能的测定

对压块成型效果的评价,从密度、耐久性、抗跌碎性三方面进行。

1.4.1 密度

由于压块为规则的圆柱形且颗粒分布均匀,故其密度的计算遵循质量—体积公式。压块的厚度与直径可用游标卡尺测量,质量用电子天平测量,每个压块均测量3次求平均值以最大程度地减小误差。质量—体积公式如式(1)所示:

(1)

其中,De—压块密度/g·cm-3;m—压块质量/g;d—压块直径/cm;l—压块厚度/cm。

1.4.2 耐久性

耐久性与固体燃料的运输、存储有关。根据欧盟技术标准CEN/TS 15210-2[7],固体成型燃料的耐久性采用专门的防尘滚筒装置进行测量。滚筒的内径和高度均为598 mm,侧壁焊有一尺寸为200 mm×598 mm 的挡板。在监测固体燃料的耐久性时,设定滚筒转速为21 r·min-1,保持约5 min,此后从滚筒中取出压块并测量其质量。耐久性计算公式如式(2)所示:

(2)

式中,Du—耐久性/%;m1—压块经滚筒磨损后的质量/g;m—磨损前固体燃料的质量/g。

1.4.3 抗跌碎性

固体成型燃料的抗跌碎性是指从一定高度跌落后剩余质量与原质量之比。抗跌碎性同样用来衡量成型燃料在运输过程中的质量损失程度。根据ASTM D440-86[8],在测量跌落前固体燃料质量后,将固体燃料置于1.83 m高处,对其无初速度释放,重复进行2次,测量跌落后质量并求平均值。抗跌碎性计算公式如式(3)所示:

(3)

式中,DS—抗跌碎性/%;m2—固体燃料跌落后的质量/g;m0—固体燃料跌落前质量/g。

2 结果与分析

2.1 单因素试验分析

2.1.1 原料颗粒度的影响

原料颗粒度越小,在压缩过程中颗粒的流动特性、填充特性和压缩特性越好,当控制压力相同时,粒径越小,颗粒结合越紧密,即密度越大。当粒径较大时,颗粒间容易架桥,且阻碍各颗粒间的紧密结合,进而表现为成型燃料表面不平整光滑,且密度较小[9]。

图2 各因素对压块成型效果的影响Fig.2 Influence of various factors on the forming effect of briquetting

由图2a可知,在含水率为10%,温度90 ℃,压力为90 MPa时,不同粒径的原料成型效果均良好。粒径<0.16 mm的荞麦秸秆原料密度最大,达1.14 g·cm-3。而粒径为0.16~0.63 mm,压块的密度低于粒径为<0.16 mm和0.63~1.25 mm的压块密度,这可能是因为此粒径范围的原料在压缩过程中水分聚集,当成型燃料出模时,水分溢出而导致压块膨胀,使其厚度增加,进而密度减小。

图3反映了颗粒度对压块物理性能的影响。由图3a可看出,随着粒径的增加,压块密度逐渐递减,这是因为粒径越大,颗粒的流动性和变形性就越差,颗粒间的空隙很难被充分填充,成型燃料的密度越小[10]。压块的耐久性和抗跌碎性均随粒径的增大而呈先增后减的趋势,当粒径为0.63~1.25 mm时,压块的耐久性和抗跌碎性均最大,分别为99.91%、99.32%。

图3 颗粒度对压块物理性能影响折线图Fig.3 Effect of particle size on the physical properties of briquettes

压块的粒径是一个范围,故无法对其粒径和各物理性能之间的关系进行多项式拟合及回归分析。当荞麦秸秆粒径为2.5~5.0 mm时,它对应的3个物理性能指标均表现出较差的效果,当粒径在0.63~1.25 mm时,效果均最好。

2.1.2 原料含水率的影响

水分在压块成型过程中能促进颗粒间的相互粘结以及降低颗粒间的摩擦力。当生物质原料含水率过低时,各粒子不能得到充分延展,与它周围粒子结合不够紧密,从而降低成型质量。当含水率过高时,原料中水分在压力作用下被挤出,分布于粒子层之间,使粒子层与层之间不能紧密结合,故成型质量也大大降低[10]。

本次试验设定含水率分别为:6%、8%、10%、12%、16%、20%、24%,以探究含水率对压块密度、耐久性和抗跌碎性的影响。从图2b可以看出,在保持颗粒度0.63~1.25 mm、温度90 ℃、压力90 MPa的成型条件下,含水率在小于10%时压块表面平整光滑,质地紧密,成型效果良好。当含水率等于或超过12%时,外形变得粗糙不平整,同时压块周围有部分掉渣现象。当含水率达到24%时,压块完全松散,底部有少量水析出,放置一段时间后颗粒大量脱落,压块无法成型。

含水率对压块成型效果的影响如图4所示。从图4中可以看出,随含水率的增加,压块的密度呈先增后减的趋势。当含水率为8%时,密度达到最大值1.063 g·cm-3,当含水率为24%时,密度达到最小值0.430 g·cm-3。压块的耐久性在含水率为10%时达到最大值99.9%,在含水率为24%时降至最低值58.2%,这是由于高含水率下过于疏松的压块在滚筒中掉渣严重。而抗跌碎性随含水率的增加而逐渐减小。

图4 含水率对压块物理性能影响折线图Fig.4 Influence of water content on the physical properties of briquettes

应用SAS统计分析软件进行回归分析,得到多项式拟合结果如下:

De=-9.1×10-4W2-0.011W+1.19

(R2=0.977,P=0.0005)

Du=-0.0025W2+0.057W+0.697

(R2=0.889,P=0.0124)

Ds=-2.8×10-4W2+0.005W+0.973

(R2=0.985,P=0.0002)

其中,De为压块密度,Du为耐久性,Ds为抗跌碎性。

根据以上分析,当含水率控制在6%~10%时,荞麦秸秆固体燃料有较好的成型效果,在此范围内加工出的成型燃料便于后期的运输和储存。

2.1.3 温度的影响

温度对生物质燃料压缩成型效果的影响主要是利用生物质本身含有的物质作为“天然黏结剂”(纤维素、木质素、淀粉、脂肪等),在一定的温度和湿度条件下,这些大分子物质被软化,从而发挥其黏结功效[11]。对于淀粉而言,其发生黏结的机理主要是依托糊化反应,生物质原料在压缩成型过程中,受到成型设备剪切力的作用,导致原料破碎,进一步增大了糊化反应速率,最终导致蛋白质在水解等复合反应的作用下发成形变,起到黏结效果[12~14]。

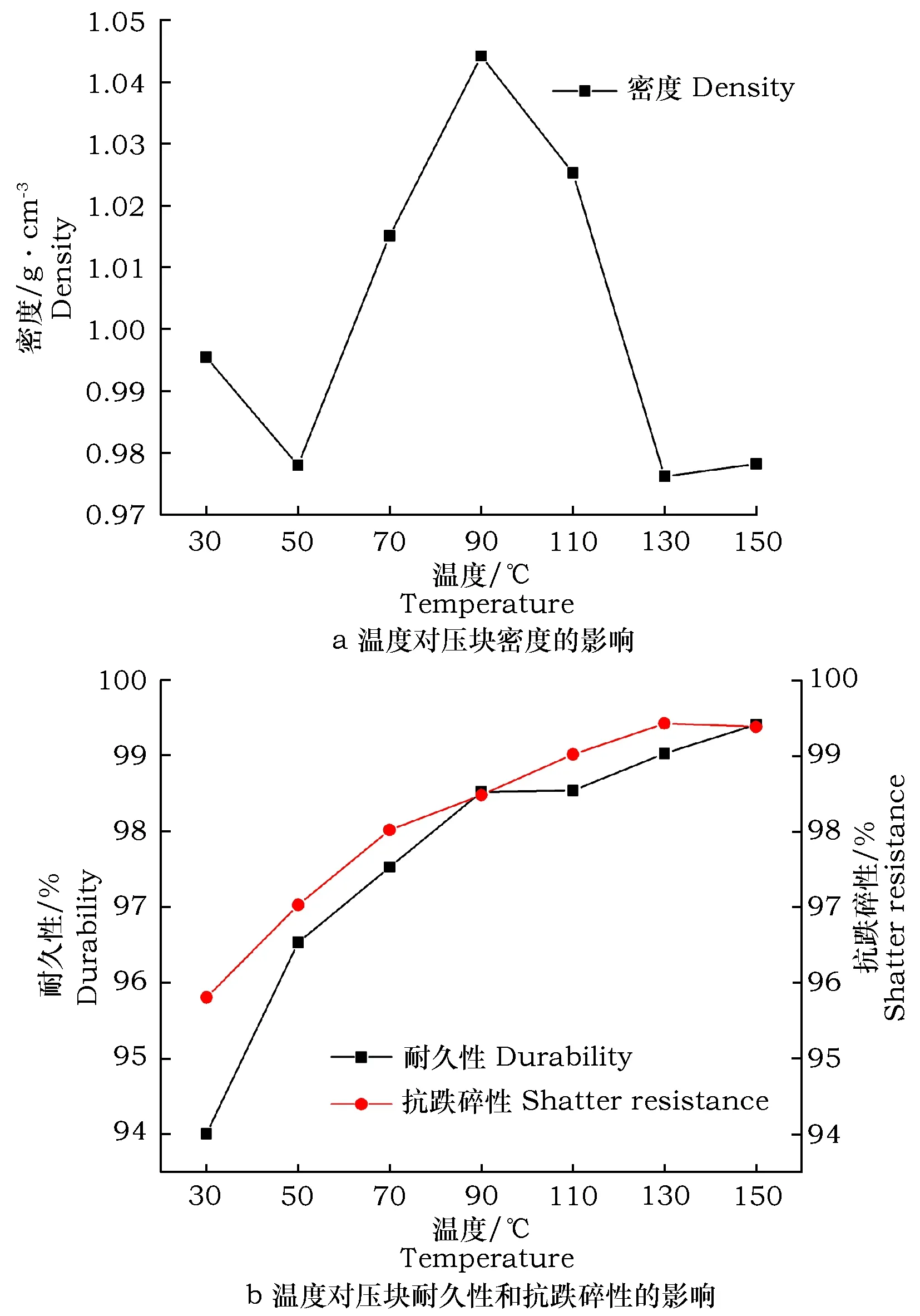

在颗粒度为0.63~1.25 mm、含水率为10%、压力为90 MPa的条件下,温度控制分别为30 ℃、50 ℃、70 ℃等。从图2c中可以看出,在所有温度条件下,成型效果均保持良好状态,且表面均平整光滑,当温度为150 ℃时,压块表面开始变暗,有轻微的焦化现象,当温度为170 ℃时,在压缩过程中闻到有焦糊味道,且有少量白烟冒出,压块出模后颜色更暗,焦化更明显。当温度继续升高时,由于未完全燃烧的碳颗粒以及焦化淀粉随烟上升,并留在模具壁面,大大增加了压轴与壁面的摩擦,导致压轴很难拔出,出模后的压块焦化严重,基本变黑。

温度对压块物理性能的影响如图5所示。从图5a可看出,温度对密度的影响整体呈现先增后减的趋势,在50~90 ℃时,压块密度随温度的升高而逐渐增加,在90 ℃时密度达到最大值1.044 g·cm-3,在130 ℃以后,密度均低于1 g·cm-3。从图5b可以看出,压块的耐久性和抗跌碎性随温度的升高而逐渐增加,在30 ℃时耐久性最小,为94.0%,150 ℃时达到最大值99.42%,这是由于随着温度逐渐升高,原料中木质素等天然粘结剂的分子链和链段的运动加剧,当升高的温度大于玻璃化转变温度时,整个分子链便开始运动,宏观现象为原料出现黏流性,并发生塑性变形[15]。

图5 温度对压块物理性能影响折线图Fig.5 Influence of temperature on the physical properties of the briquettes

由回归分析,分别得到温度与密度、耐久性、抗跌碎性的多项式拟合结果如下:

De=1.3×10-8T4-4.7×10-6T3+5.9×10-4T2-0.0285T+1.438(R2=0.995,P=0.0097)

Du=6.61×10-8T3-2.24×10-5T2+0.00263T+0.880(R2=0.995,P=0.0007)

Ds=-2.7×10-6T2+7.81×10-4T+0.9375

(R2=0.997,P=0.0003)

其中,De为压块密度,Du为耐久性,Ds为抗跌碎性。

根据以上分析,当温度控制在70~110 ℃时,荞麦秸秆固体燃料有较好的成型效果,高于此温度范围时,压块会出现焦化现象,且能耗增加,成本提高,低于此温度范围时,压块成型效果较低,即压块不耐久也不抗跌,在运输过程中造成质量损失严重,经济性降低。

2.1.4 压力的影响

压力是生物质燃料压缩成型基本且必要的因素,只有当压力足够时,原料才能成型并保持一定的耐久和抗跌碎性。一般来说,压力较小时,密度随着压力的增加而有较大增幅。当压力增加到一定值以后,成型压块的密度增幅逐渐变小[16]。

在颗粒度、含水率、温度分别为0.63~1.25 mm、10%、90 ℃的条件下,控制压力分别为30 MPa、50 MPa、70 MPa等,在此条件下,研究压力对成型压块密度、耐久性和抗跌碎性的影响。从图2 d中可以看出,当压力为30 MPa时,压块中间有轻微的裂纹,这可能是因为压力较小时,颗粒之间不能充分粘结,而且由于压块刚出模时,水分的突然腾出而使压块开裂。当压力大于30 MPa时,成型效果均良好。

压力对压块物理性能的影响如图6所示。从图6a可看出,随压力增加,压块密度呈现先增后减的趋势,这可能是由于过大的压力导致压块内部水蒸气的溢出,而且过大压力可能破坏压块内部的结构,导致压块整体蓬松体积增大,密度减小。当压力为90 MPa时,密度达到最大值0.988 g·cm-3,之后密度又呈现先减后增的趋势,但均小于90 MPa对应的最大密度值。压块的耐久性和抗跌碎性在整体上均呈现递增的趋势,在压力为30 MPa时,压块耐久性为84.39%,耐久性极差,在压力大于90 MPa时,压块耐久性均保持在98%以上,效果良好。对于抗跌碎性,在110 MPa后先减后增,但变化相对较小,整体效果较优。

图6 压力对压块物理性能影响折线图Fig.6 Influence of pressure on the physical properties of briquettes

经回归分析,分别得到压力与密度、耐久性、抗跌碎性的多项式拟合结果如下:

De=2.2×10-8T4-7.53×10-6T3+8.71×

10-4T2-0.0371T+1.315

(R2=0.976,P=0.0477)

Du=-2.13×10-5T2+0.0047T+0.747

(R2=0.850,P=0.0226)

Ds=-5.85×10-6T2+1.36×10-3T+0.912

(R2=0.842,P=0.0248)

其中,De为压块密度,Du为耐久性,Ds为抗跌碎性。

为使压块成型效果保持在较好的范围内,压力的范围应为90~110 MPa。在此范围内,压块密度较大,同时又便于运输和储存。

2.2 基于Taguchi法的固体燃料工艺参数优化

Taguchi法自20世纪50年代初被提出以来,一直被沿用至今。基本思想是:用正交表设计出试验方案,以误差因素模拟造成产品质量波动的各种干扰,以信噪比作为衡量产品质量稳定性能的指标,通过对各种试验方案的统计分析,找出抗干扰能力最强、调整性最好、性能最稳定且可靠的参数组合,并以质量损失最小为原则,合理地确定参数的容差,以达到质量最优、成本最低的技术经济综合效果[17]。

2.2.1 优化方法

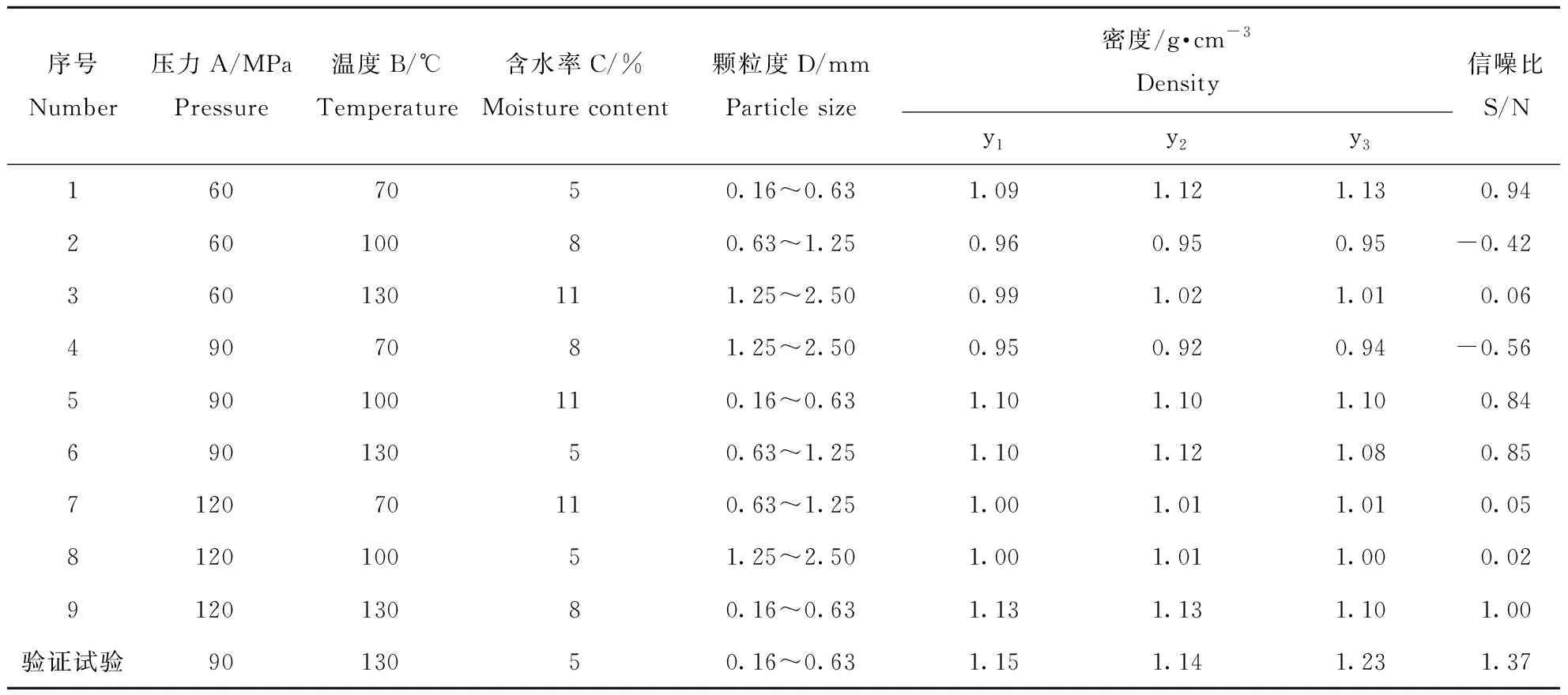

使用Taguchi法进行优化分析时,首先要判断品质的理想机能及确定品质特性。对于荞麦秸秆固体成型燃料,其品质特性有3个,分别为密度、耐久性、抗跌碎性,因密度是衡量品质特性最重要的指标,故用Taguchi法进行优化分析时,只考虑颗粒度、含水率、温度、压力对密度的影响。因此,固体成型燃料的密度由4个因素控制,每个因素设3个水平,故使用L9(34)正交阵进行试验设计,结果如表1所示。表1中还包括压块密度(每个水平取3个重复)及S/N值,S/N称为信噪比,可以用来衡量品质特性的好坏,根据品质特性形态,可分2种类型进行计算[18]:

表1 正交试验结果及信噪比Table 1 Orthogonal test results and the value of Signal-To-Noise Ratio

(1)望大特性,其品质特性越大效果越好,其LTB(S/N)公式为:

(4)

(2)望小特性,其品质特性越小效果越好,其STB(S/N)公式为:

(5)

其中yi表示第i个品质特性,在此为压块密度,n为试验重复次数。

本试验的品质特性为压块密度,对于该品质特性,希望密度越大越好,故采用望大特性,S/N值列于表1中。

(6)

利用SAS软件对正交试验结果进行方差分析,从而计算出压力、温度、含水率和颗粒度四个因素对密度的贡献率[19],过程如下:

(7)

其中,ρF—贡献率/%,F代表不同因素,分别为A、B、C、D;SSF—各因素的平方和;SST—总平方和;DOFF—各因素自由度;VEr—误差方差,其计算公式为:

(8)

其中,k为无重复试验次数,本试验中k=9;n为相同试验条件下的重复次数,即n=3。

表2 S/N比效应值Table 2 The value of S/N ratio response

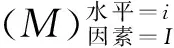

SSF、SST、VEr和DOFF的值在进行方差分析时已自动计算出,如表3所示。正交试验设计方案及S/N比效应值分别列于表1、表2中。

2.2.2 结果与分析

2.2.2.1 最优工艺参数分析

表1中,A、B、C、D分别代表压力、温度、含水率、颗粒度,y1、y2、y3均表示密度,为3次重复。从表1看出,第9组试验信噪比最大,为1.00。在表2中,A、B、C、D对应比效应最大值分别为0.38(A/2)、0.64(B/3)、0.60(C/1)、0.93(D/1),以此为组合进行验证试验,得到密度的信噪比值为1.37,大于第9组试验的1.00。故A/2、B/3、C/1、D/1代表了最佳的成型工艺,其对应的水平分别为压力90 MPa,温度130 ℃,含水率5%,颗粒度0.16~0.63 mm。

2.2.2.2 各因素贡献率结果分析

利用SAS软件对正交试验结果进行方差分析,得到各因素对荞麦秸秆压块密度的贡献率等级次序,如表3所示,分别为:颗粒度(62.68%)、含水率(16.72%)、压力(15.05%)和温度(1.63%),误差贡献率3.91%。因此,闭式成型条件下影响荞麦秸秆成型密度的主要因素是颗粒度,显著性检验概率P<0.0001,对压块密度有极显著影响,含水率、压力和温度对荞麦秸秆压块密度影响次之。

表3 方差分析结果及各因素贡献率结果Table 3 Variance Analysis Results and Contribution Rates for Each Factor

3 结论

荞麦秸秆原料的颗粒度、含水率以及成型时的温度、压力对荞麦秸秆燃料成型效果均有显著影响。

(1)综合考虑荞麦秸秆燃料成型效果和功耗影响,得出荞麦秸秆原料含水率在6%~10%之间,成型温度为90~130 ℃,压力为90~110 MPa、颗粒度0.16~1.25 mm的条件下成型品质较高。

(2)由方差分析可知,各因素对荞麦秸秆成型燃料密度的贡献率分别为:颗粒度(62.68%)、含水率(16.72%)、温度(15.05%)和压力(1.63%)。荞麦秸秆燃料最佳成型工艺参数为:颗粒度0.16~0.63 mm,含水率5%,温度130 ℃,压力90 MPa,此时压块密度达到最大值1.17 g·cm-3。