碳化硅MOSFET与硅IGBT混合开关特性的研究

庞一华 张 湘

(西南交通大学电气工程学院)

0 引言

碳化硅是典型的实用宽禁带半导体材料,跟硅和砷化镓一样具有典型的半导体特性,被人们称为 “第三代半导体”[1]。碳化硅MOSFET相比传统器件具有高温、高压、高频、转换损耗低等优势[2-3],但碳化硅MOSFET昂贵的价格以及高开关速度也为其应用造成困难,高dv/dt与di/dt导致器件开通关断过程电压电流大幅度震荡,严重时有可能会损坏器件,且碳化硅MOSFET对寄生参数较为敏感,要求功率回路与驱动回路寄生电感都尽可能小,这些种种因素都在某种程度上限制了其广泛应用。

目前关于碳化硅MOSFET与硅IGBT的研究主要集中在器件的建模[4-5]、驱动[6]、均流[7]等方面,国内关于碳化硅MOSFET与硅IGBT组成的混合开关研究较少。

本文首先对碳化硅MOSFET与硅IGBT器件特性进行比较,分析了两者各自的优势与缺陷,并提出了一种将碳化硅MOSFET与硅IGBT并联的混合开关,比较了不同的驱动方式对开关动态特性的影响,并在Pspice中对其进行仿真,结果为实际应用中混合开关的使用提供了一定的理论基础。

1 碳化硅MOSFET与硅IGBT性能对比

为了全面比较并实现仿真验证两者之间的性能,此处选取英飞凌公司 1200V/30ASiIGBTIKW15T120[9]和罗姆公司 1200V/40ASiCMOSFETSCT2080KE[10]进行比较。从Datasheet和仿真结果说明两者各自的优点与缺陷。

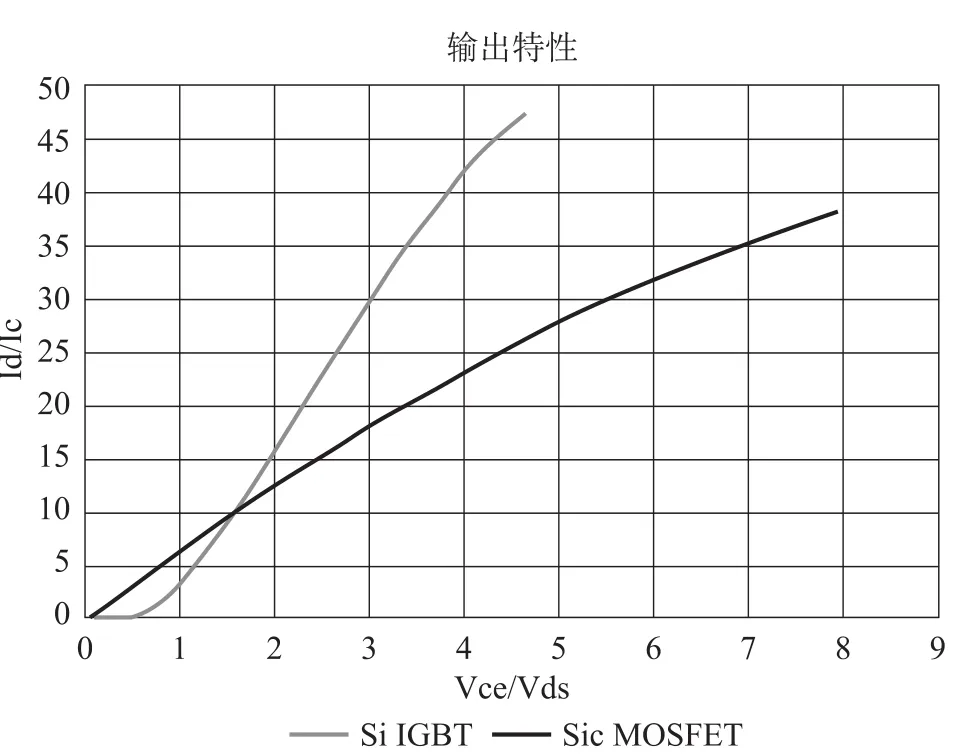

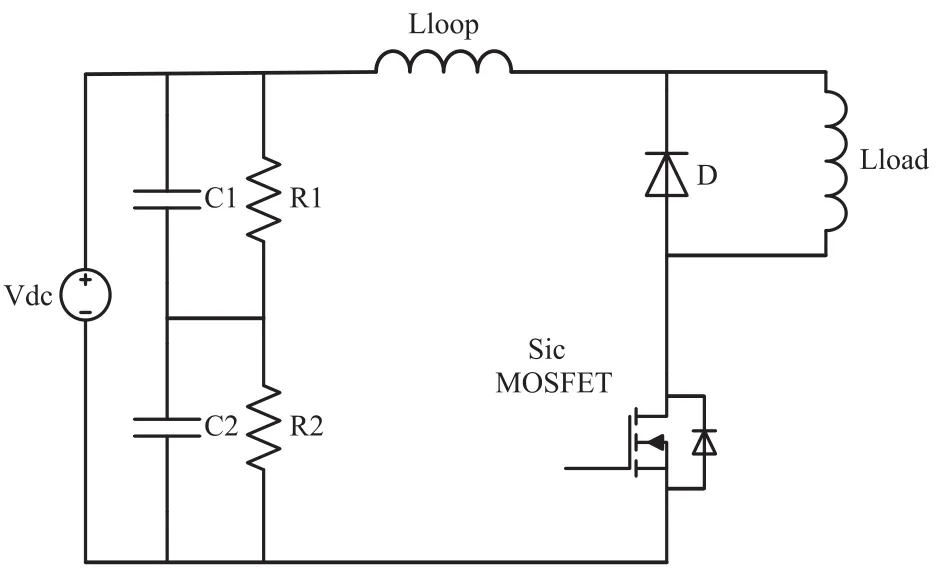

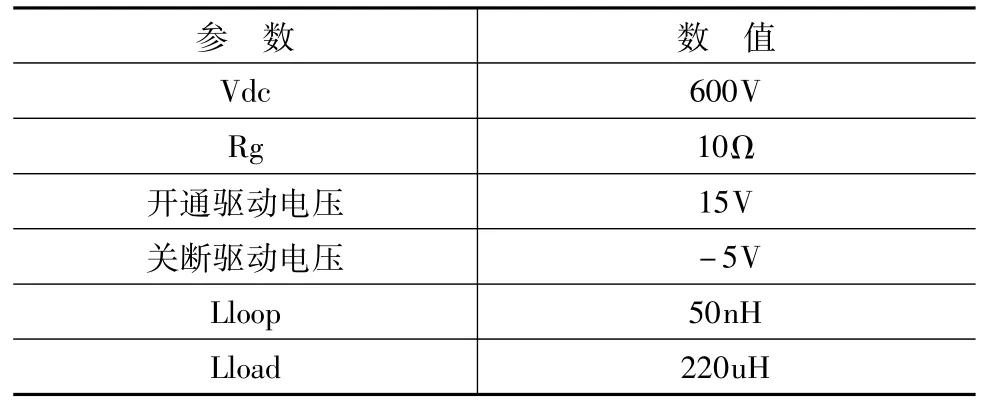

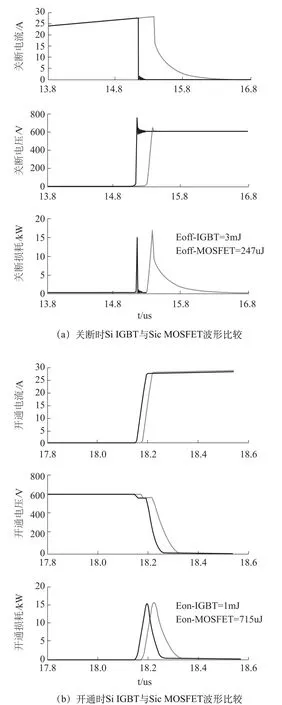

图1、2对驱动Vgs=Vge=15V下不同温度时的碳化硅MOSFET和硅IGBT的输出特性进行对比,图3给出了在Pspice中测试两者开关损耗的双脉冲测试电路[8],图4a,4b仿真对比了两者的开关波形,其中红色代表硅IGBT,蓝色为碳化硅MOSFET。表1给出了双脉冲测试电路的仿真参数。图1中SicMOSFET与SiIGBT两者输出特性曲线交点为Vce/Vds=1.6V,Id/Ic=13A。在电流相对较大的情况下,对于SiIGBT而言同等电流条件下,硅基器件导通电压更小,因此其导通损耗较碳化硅基器件更小,这也与Si IGBT是双极性器件有关。

图2 输出特性比较150℃

图3 双脉冲测试电路

表1 双脉冲测试电路仿真参数

在仿真中使用英飞凌及罗姆公司提供的1200VSi IGBT与SiCMOSFET,功率回路总寄生电感为50nH,负载电感为220uH,如上表1所示。

由于SicMOSFET的动态特性主要与非线性寄生电容与栅极驱动有关[11],由图可见,与SiIGBT的开关波形对比,SicMOSFET由于具有更小的非线性寄生电容,加快了开关速度,使得漏源极电压与电流交叠区域减少从而降低了开关损耗。而在关断时,由于SiIGBT的拖尾电流使得其关断损耗很大。这表明,若需要充分发挥两者的优点,即利用SiIGBT的正向压降低导通时损耗小,又利用SicMOSFET的高开关速度降低开关损耗,可以将两者并联使用,并通过合适的驱动方式使其达到更优良的效果。

图4 SiIGBT与SicMOSFET波形比较

2 混合开关基本结构与驱动方式

2.1 混合开关的基本结构

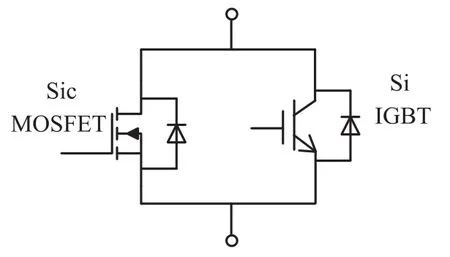

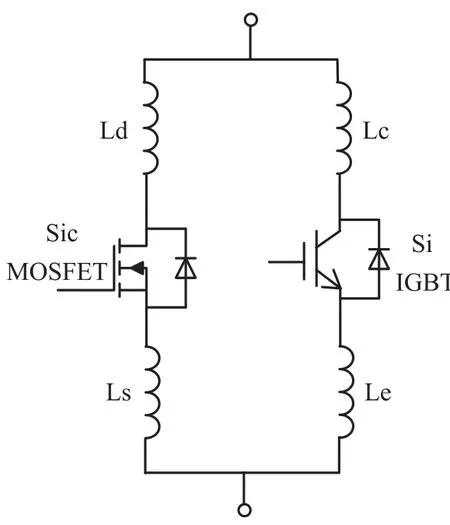

图5为由IGBT与MOSFET并联构成的混合开关简化示意图,一般来说双极性器件在高电流下和高温下相比于MOSFET有更低的导通损耗。而在动态过程中MOSFET开关速度比IGBT快得多。

图5 混合开关基本结构

2.2 混合开关的驱动方式

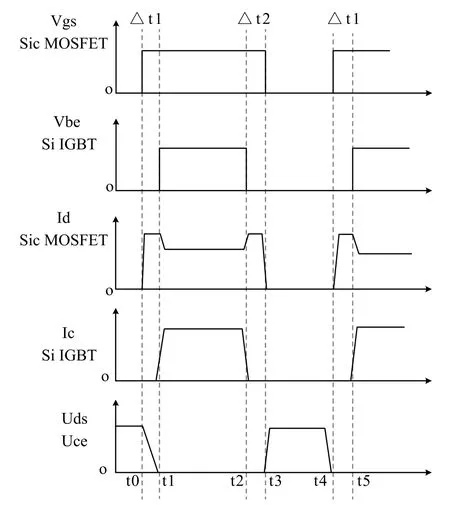

考虑到Sic器件具有更快的切换速度,SicMOSFET应该比SiIGBT更早开启,且更早关断,使得MOSFET的漏源极电压在IGBT开启之前提前降到接近于零 (VDS=Rdson×Id),这种栅极控制方式可以限制SiIGBT的集电极-发射极电压。因此它也有望在IGBT上实现零电压开关 (ZVS)[12],在实际应用中,延迟时间的具体值由设备实际开关速度决定,在导通延迟和关断延迟期间,碳化硅MOSFET用作辅助开关以实现IGBT的ZVS,且在延迟时间内SicMOSFET将承担所有的负载电流。混合开关驱动方式如下图6所示。

0-t0阶段,两管都处于关断状态。t0-t1阶段,IGBT处于关断状态,SicMOSFET首先导通并承担所有负载电流。t1-t2阶段,在IGBT开始导通时,Ic开始上升,且大部分负载电流由于IGBT的低正向压降转移到IGBT上,此过程也因SicMOSFET的先行导通实现了ZVS,混合开关的正向导通电阻为两者并联等效导通电阻。t2-t3阶段,在t2时刻SiIGBT开始关断,Ic下降,而此时MOSFET处于导通状态,器件两端正向导通压降很低,在Id上升到负载电流之前,实现了ZVS。t3-t4阶段,t3时刻MOSFET开始关断,关断结束后两者保持关断状态直到下一个开关周期到来。

图6中的Δt1和Δt2分别代表IGBT开通延迟时间和关断超前时间,Δt1需保证MOSFET完成开通整个过程,Δt2需保证IGBT完成整个关断过程。对于开通过程,若Δt1太小会导致SicMOSFET还未完全导通时IGBT就开始导通,此时正向压降并未降低到最小值,引起较大的IGBT开关损耗。对于关断过程,若Δt2过小会导致IGBT并未完全关断,此时MOSFET已经开始关断,正向压降开始上升,而由于IGBT存在的拖尾电流,将导致器件关断损耗增加,降低混合开关的效率。另一方面,若Δt1和Δt2取值过大,虽然可以确保开关过程的ZVS,但是却无法最大化利用IGBT的低导通损耗的优势。因此Δt1和Δt2的取值需要根据实际情况折中选取。

图6 混合开关驱动方式

3 混合开关的动态分析

为了评估混合开关的动态特性,此处采用图7所示简化仿真电路,其中 Vin=800v,C1=C2=470u,R1=R2=200k,功率回路寄生电感Lloop=50nH,电流源幅值为40A,频率为500HZ,IGBT与MOSFET驱动电阻R3和R4分别为15Ω和4Ω,门极驱动周期为10us,两者占空比分别为 0.5和 0.7且 Δt1=Δt2=1us,

由于SicMOSFET与SiIGBT开通关断存在延时,根据上文提出的控制方式把单独IGBT(不加入Sic MOSFET)在整个动态过程中产生的损耗用式 (1)表示,把混合开关 (加入SicMOSFET后)在整个动态过程中的损耗用式 (2)表示,式中Hard,soft分别指代硬开关与软开关。

图7 混合开关动态仿真电路

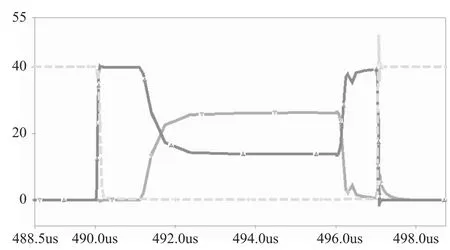

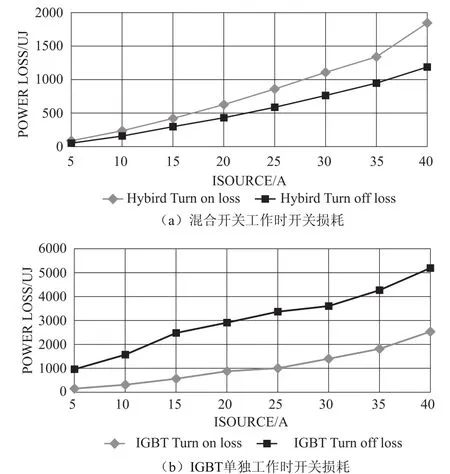

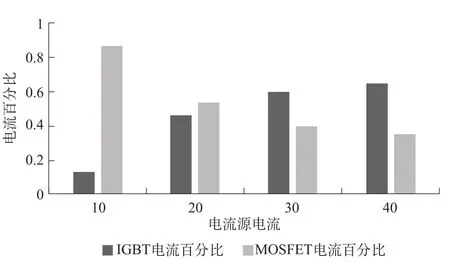

从上式可见,IGBT单独使用时动态过程产生的损耗为硬开关条件下IGBT开关损耗之和,而混合开关的动态损耗为软开关条件下IGBT开关损耗与Sic MOSFET硬开关条件下开关损耗之和,若式2中IGBT的软开关损耗可忽略不计,则混合开关动态损耗可近似为SicMOSFET的开关损耗。仿真波形如图8所示,图中蓝色为MOSFET电流,红色为IGBT电流,绿色为混合开关两端电压/20,损耗比较结果分别如图9a和9b所示,混合开关两管电流分配情况如图10所示。

图8 Pspice仿真波形

图9 混合开关与单独IGBT动态损耗

图10 混合开关电流分配情况

采用上文所示的控制方式来驱动混合开关时,比较混合开关与单独IGBT的动态性能可以发现混合开关可以依靠SicMOSFET实现IGBT的ZVS,具有更低的开关损耗,但另一方面由于SicMOSFET在高频下对寄生参数比较敏感,较高的开关速度带来的是更高严重情况下可能会损坏SicMOSFET,而且混合开关结构为两者并联结构,因此寄生参数的影响与匹配问题也是需要考虑的一个重要因素[13]。在实际应用中由于器件封装与外部条件等因素,可能引起混合开关模块寄生参数不平衡问题,混合开关中寄生参数情况如图11所示。

图11 带寄生参数的混合开关模块

为了研究寄生参数对混合开关的影响,在仿真取某一个寄生电感值为50nH,其余寄生电感为0,可分别得到各部分寄生参数对动态特性的影响如下图12所示。寄生参数的不匹配现象会影响响应单元的时间常数,导致电流从一个设备转移到另一个设备的动态过程延长,因此在t1-t2时间段内,整个混合开关将产生更多的传导损耗。

图12 寄生参数对动态特性的影响

4 结束语

本文分析了Si IGBT与Sic MOSFET的各自优点与缺陷,IGBT由于开关速度慢与拖尾电流的存在增加了开关损耗,而MOSFET由于其单极性特点,导通损耗较大。为综合利用两者优势提出了混合开关模块,该模块结合了Si IGBT的低导通损耗和Sic MOSFET的低开关损耗,并给了其相应的驱动控制方式以实现IGBT的ZVS,最后分析了模块中寄生参数对混合开关动态特性的影响,为实际制造与使用混合开关模块提供了相应的理论基础。