一高线加热炉大修改造实践

邓元江, 洪建忠

(江西省萍乡萍钢安源钢铁有限公司安源轧钢厂, 江西 萍乡 337039)

江西省萍乡萍钢安源钢铁有限公司(以下简称公司)安源轧钢厂一高线车间加热炉于2004年4月建成投产,加热炉炉型为内置蓄热室端进侧出连续推钢式加热炉,经过20 a满负荷生产,加热炉已进入炉龄末期无法满足高线正常生产,为此于2016年3月开始对一高线加热炉进行大修改造,将现在的内置蓄热室推钢式加热炉改造为外置蓄热室推钢式加热炉,并于2016年4月24日完成烘炉顺利出钢投入正常运行。

1 改造前现状

一高线加热炉改造前炉型为炉墙内置蓄热室式连续推钢加热炉,利用内置侧墙内的蓄热室内蓄热小球对空气、煤气进行双预热燃烧。加热炉额定加热能力为冷坯130 t/h。历经20 a满负荷生产,加热炉已到炉龄末期,加热炉整体炉况很差,炉体破损严重。继续服役存在较大的安全隐患,同时加热能力严重降低,闷炉时间较长,烧损增加,燃耗过高,严重制约轧制能力的发挥及一高线生产效益的提高。

2 改造方案

2.1 改造要求

公司对改造项目提出高起点、低投入、见效快的要求,在有限的资金条件下采用相对成熟先进的工艺技术尽快完成改造项目。为此公司对一高线加热炉改造项目进行了严格的立项及项目评审。要求一高线加热炉改造项目满足如下要求:

1)控制改造项目资金。通过考察其他钢厂相同项目情况,提出相对合理的资金预算,对项目进行公开招标,项目资金必须控制在预算范围之内。

2)加热炉必须满足现有一高线生产要求,同时兼顾以后发展,要求改造后加热炉能够满足新增一条棒材线生产对加热坯料的要求,即坯料规格满足170 mm×170 mm×(9 400~9 800)mm 要求。

3)加热炉加热能力的提高,改造前加热炉产量(冷坯)为130 t/h,改造后加热炉冷坯加热能力必须达到150 t/h以上。

4)改造后加热炉单位能耗保证指标不大于270(kcal/kg)×4.186 kJ/kg(冷装)。

5)氧化烧损率保证指标不大于0.8%。

2.2 方案选择

从工艺优化的角度来看,和推钢式加热炉相比步进梁式加热炉在坯料的加热质量、生产组织的灵活性、检修周期以及炉底氧化铁皮的清理等方面有着诸多明显的优势,步进梁式加热炉是国内高线生产线的主流配置,也是最优选择。但是安源轧钢厂一高线加热炉是一个改造项目,先天条件决定了一高线加热炉改造项目不适合改造为步进梁式加热炉。

1)加热炉基础是按照推钢式加热炉要求进行设计的,改造成步进梁式加热炉现有基础必须全部破拆,重新按照步进梁式加热炉要求建设加热炉基础,工程投资大、工期长,且对现有厂房结构造成破坏。

2)现有加热炉设计产能是冷坯加热130 t/h,受炼钢连铸坯送料辊道影响,加热炉炉长已经不可更改,要改造成步进梁式加热炉且产能达到冷坯加热150 t/h,现有加热炉进出料辊道间距已不能满足要求。

基于上述原因,一高线加热炉改造只能利用现有加热炉基础,通过优化设计,采用成熟先进的技术,在现有基础上建1座产能达到要求的推钢式加热炉。

2.3 方案确定

通过方案比较及评审,确定将一高线现有的内置蓄热室推钢式加热炉改造为技术成熟的外置蓄热室推钢式加热炉。

3 改造实践

3.1 优化炉型设计

1)改造前加热炉炉型为燃烧通道内置炉墙的蓄热室式加热炉,燃烧系统集中换向,这是早期设计的一种蓄热式加热炉,技术落后,存在换向时间长、炉墙工作层不稳定牢固、加热炉检修劳动强度大等缺陷。

2)改造后加热炉炉型为烧嘴外置侧墙的蓄热式加热炉,技术成熟先进,加热炉燃烧系统采用单段集中全炉分散的换向方式,管道系统布置简洁,维护方便。

3.2 优化炉墙结构设计

1)一高线加热炉大修前采用的炉型是燃烧通道内置炉墙的蓄热室式加热炉,该型加热炉的特点是侧墙厚度达到1 000 mm,工作层厚度为780 mm。侧墙结构为780 mm浇注料+184 mm轻质砖+30 mm硅酸铝纤维+6 mm炉墙钢板。加热炉所有空气、煤气蓄热室、燃烧通道及燃烧喷口均内置侧墙内,且侧墙工作层为浇注料现场浇注成型。由于侧墙厚度过大,侧墙沿加热炉轴向完全依靠侧墙自身重心及炉墙锚固钩进行固定,侧墙靠炉膛内侧墙体工作层在长期高温工况及炉墙内燃烧通道高温燃气的冲刷下开裂、倾斜,导致侧墙靠炉膛内侧大面积倒塌,见图1。

图1 炉侧墙内侧倒塌

2)新建加热炉采用烧嘴外置侧墙的蓄热式加热炉,炉侧墙厚度为506 mm,工作层厚度为284 mm。侧墙结构为:100 mm陶瓷纤维机制板+116 mm轻质砖+284 mm低水泥浇注料+6 mm炉墙钢板。加热炉蓄热式烧嘴全部安装在侧墙外部,烧嘴喷口现场浇注成型,侧墙工作层厚度比改造前减少496 mm,侧墙轴向稳定性得到有效提高。

3.3 优化炉筋管设计

1)改造前加热炉采用5根纵水管及带有倒Ш形立水管支撑的9根单横水管。纵水管规格:Φ133 mm×18 mm;横水管规格:Φ159 mm×30 mm;立水管规格:Φ133 mm×18 mm;纵水管上焊有Cr25Ni20材质的半热滑轨,高度80 mm。

2)为达到改造后加热炉产能增加11%及入炉坯料最大长度为9 800 mm的要求,经过炉筋管强度校核,改造后加热炉纵水管及立水管管径加大,纵水管规格:Φ146 mm×20 mm;横水管规格:Φ159×30 mm;立水管规格:Φ140 mm×20 mm;纵水管上焊有Cr25Ni20材质的半热滑轨,高度70 mm。整个炉底管系统承载能力得到有效保证。

3.4 炉底改造

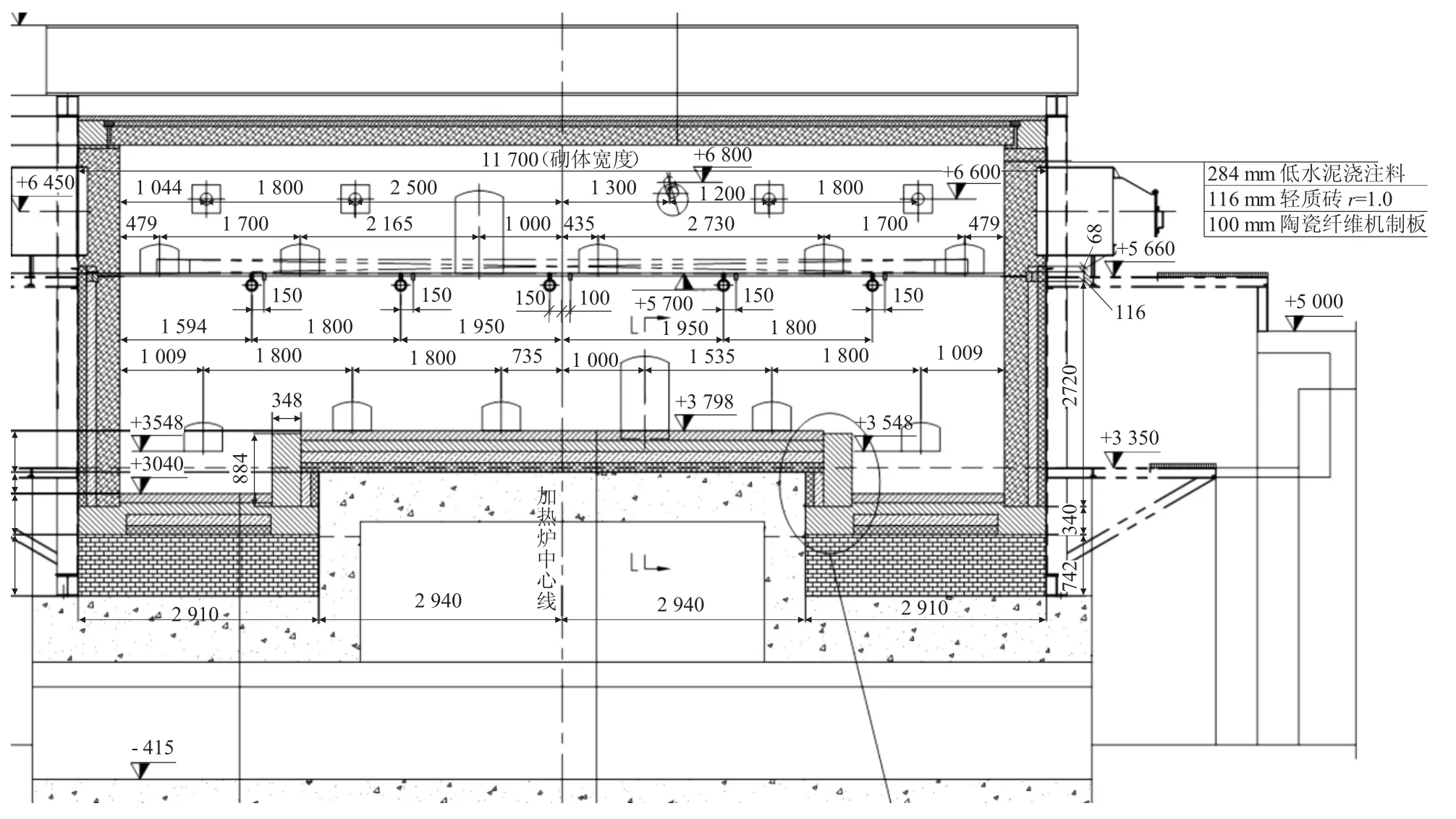

厂家原设计加热炉一加热段、二加热段炉底为平底结构,未充分利用原加热炉侧墙蓄热室网箱部分的空间,一高线加热炉改造工程项目组要求设计单位对炉底结构设计进行变更,将加热炉原设计的平炉底改造成凸型炉底,可增加加热炉炉底氧化铁皮蓄容能力,减少均热段至二加热段下加热烧嘴因氧化铁皮的堆积导致燃烧喷口堵塞,延长加热炉炉底清渣停炉检修周期,且增加炉膛空间,加热炉断面图见如下页图2。

3.5 提升加热炉加热能力

为实现在原加热炉炉长及炉宽基础不变的情况下提升加热炉加热能力的目标,采取了以下措施:

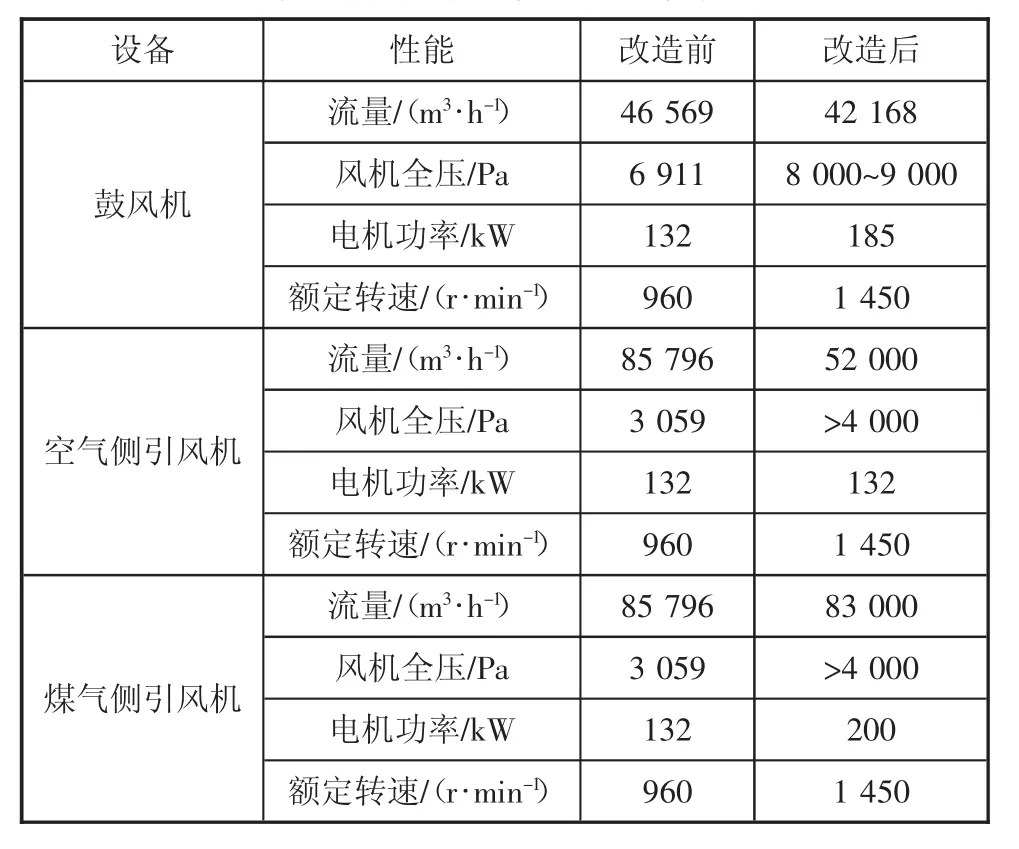

1)增加鼓风机及引风机电机功率以及额定转速,通过变频控制调节风量,提高加热炉风量调节的富余度。改造前、后鼓风机及引风机性能对比见表1。

表1 改造前、后鼓风机及引风机性能对比

图2 改造后加热炉断面图(mm)

2)增大加热炉燃烧能力配置,加热炉燃烧系统最大煤气流量消耗由改造前的48 600 m3/h,增大为56 700 m3/h,最大加热能力配置增加17%。

3)增加蓄热式烧嘴能力。蓄热式烧嘴的功率大小直接影响到加热炉的加热能力以及炉压控制,提高蓄热式烧嘴的蓄热能力可以提高燃气在燃烧过程中的平均预热温度,燃气预热温度越高,理论燃烧温度也越高,相应的烧嘴功率越大。为提高烧嘴能力,烧嘴箱内的蓄热体由常规的8层蜂窝体:堇青石蜂窝体1层+刚玉蜂窝体7层,改变为全部9层均为刚玉蜂窝体,烧嘴的蓄热能力得到提高。

4)加大加热炉炉膛空间,在加热炉跨厂房行车轨道梁标高无法改变的情况下,通过优化炉顶空气、煤气管道及排烟管道布置,使加热炉上炉膛高度由改造前的1 300 mm提高到1 550 mm,加热炉的炉膛燃烧空间得到保障。

3.6 加热炉主要技术参数

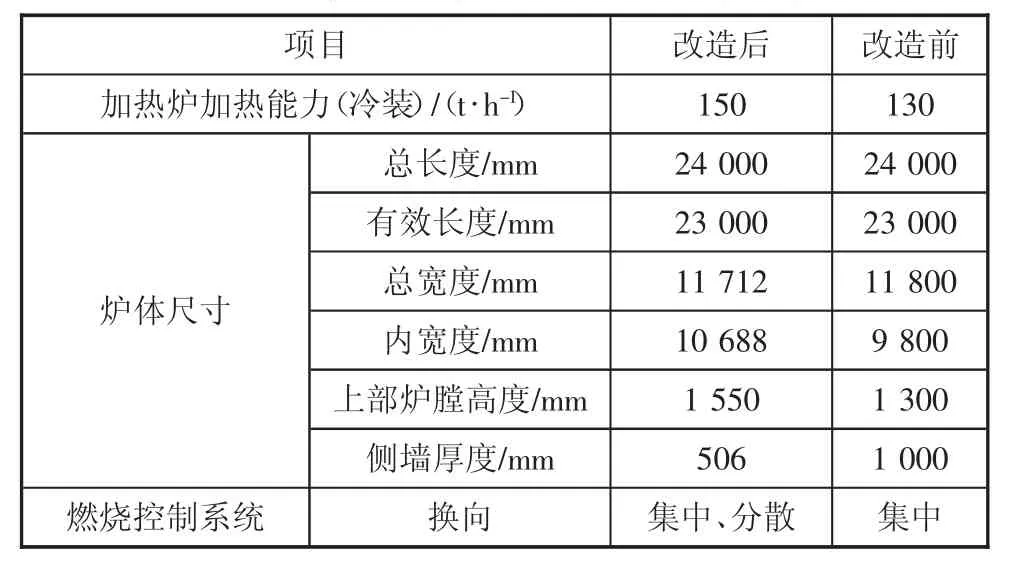

一高线加热炉改造前后主要技术参数对比见表2。

表2 一高线加热炉改造前后主要技术参数对比

4 改造效果

安源轧钢厂一高线加热炉改造工程于2016年4月24日完工投产,2016年5月30日对加热炉进行了功能验收(全冷坯连续生产8 h),坯料规格170 mm×170 mm×9 250 mm。实测加热炉加热能力为152.89 t/h,实测加热炉加热单耗(全冷坯连续生产 8 h)为 261.74(kcal/kg)×4.186 kJ/kg,氧化烧损率为0.7%,均达到了加热炉大修改造要求。