商用车气压制动回路自动调压阀的设计与分析

陈晓博,李刚炎,胡大伟

(武汉理工大学 机电工程学院,湖北 武汉 430070)

0 引言

制动系统是保障车辆行驶安全、实现车辆安全驾驶的必要环节,商用车一般采用气压制动的制动方式,调压阀作为连接电控单元和气压制动回路的关键元件,其在制动系统中用于调节压力的大小,其性能直接影响气压制动的性能[1]。随着对电子技术、控制技术、自动化技术的深入研究,气动元件及其控制系统向着自动化、智能化方向发展已成为一个重要趋势。尤其是随着自动驾驶汽车的兴起,急需可实现自动驾驶汽车在制动过程中实现输出压力自动控制和调节的压力调节装置[2]。

目前,在商用车气压制动回路中常用的调压阀为ABS电磁阀,但ABS电磁阀并不能实现输出压力的精确控制,且时延较长[3]。另外,常见的可实现压力自动调压的调压阀有电气比例阀、气动伺服阀和压电阀等。国内外多家气动元器件公司如日本SMC、德国PESTO以及诸多高校如浙江大学、南京航空航天大学等都对此进了比较充分的研究[4-6]。

但是,电气比例阀对负载变化比较敏感,适用于输出功率不太高,动态特性要求也不太高的场合;气动伺服阀价格高昂,且对气源纯净度的要求也较高,其使用维护较为困难;而压电阀则因压电陶瓷材料的可调变形量较小导致其调压范围有限,应用范围较小[7-9]。基于以上分析,目前常见的自动调压阀都不适合在商用车气压制动系统中推广应用。

本文介绍了一种新的自动调压阀一体化设计方案,并在阐述其结构组成和工作原理的基础上,建立数学模型,对自动调压阀的压力响应特性和流量特性进行分析,以验证其设计的合理性。

1 自动调压阀的结构组成和工作原理

1.1 结构组成

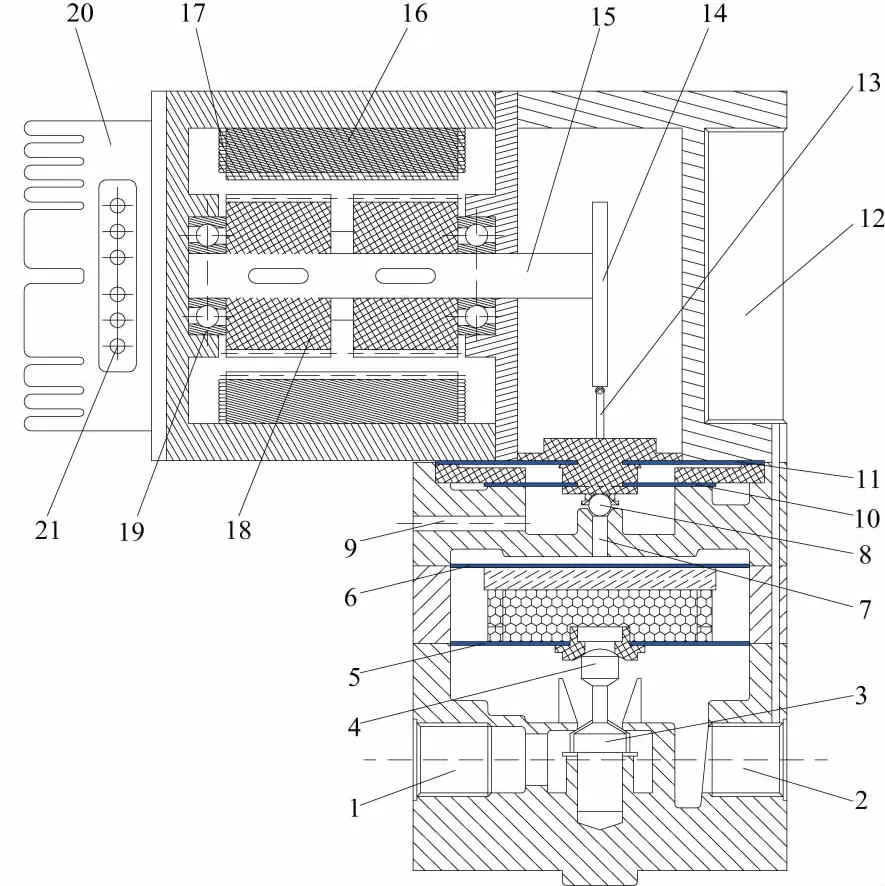

本文设计了一种具有结构简单、便于维护、响应速度快、稳压精度高,且能融入商用车CAN总线网络控制系统的自动调压阀。其结构如图1所示,主体结构包括:

1) 主阀体:采用先导式减压阀为主阀体;

2) 步进电机驱动机构;

3) 集成CAN总线的步进电机驱动控制装置。

此外,还包括压力显示屏和驱动、控制电路等,共同组成一个完整的自动调压阀。

1—进气口;2—出气口;3—主阀芯;4—排气阀芯;5—膜片1;6—膜片2;7—排气通道;8—挡板;9—常泄孔;10—膜片3;11—膜片4;12—压力显示屏;13—凸轮推杆;14—凸轮;15—步进电机输出轴;16—步进电机定子;17—定子线圈;18—步进电机转子;19—轴承;20—驱动控制器;21—接线端口图1 自动调压阀结构视图

1.2 工作原理

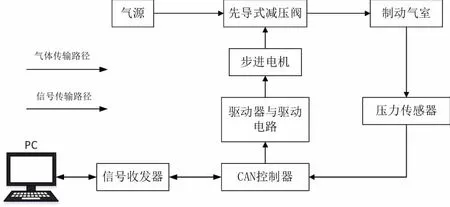

本装置通过CAN收发器来完成与CAN总控制节点之间的信息传递与反馈。而步进电机是将电脉冲信号转换为响应角位移的一种特殊电动机,其工作方式是每输入1个电脉冲信号,电动机就转动1个角度,且角位移和脉冲指令的个数成正比。因此,只要控制指令脉冲的数量、频率,便可通过“步进电机—凸轮机构—阀芯”来控制阀芯的位移及速度,从而实现对输出压力的调控。

此外,通过压力传感器检测输出压力,构成反馈闭环回路,使得输出压力的精度较高。为了对此装置有较为直观的认识,其工作原理如图2所示。

图2 自动调压阀工作原理图

经由PC机或上位控制器发出的信号,通过CAN网络传送至该自动调压阀的CAN收发器,再通过CAN控制器转换为相应的脉冲序列,经过放大后传递至步进电机,从而驱动步进电机运动,每发出1个脉冲步进电机就前进或后退1步。步进电机通过凸轮推杆带动阀芯移动,电机动作一定的步数,则阀芯开启相应的开度,由此可控制输出的流量或压力。同时,压力传感器的反馈信号可与输入信号进行对比,从而完成闭环控制,实现压力的精确调控。

2 自动调压阀的数学模型

客车气压制动回路自动调压阀从接收到调压信号到输出稳定的压力这个过程可分为电磁、阀芯运动和气路3个部分。 本文通过对自动调压阀各个系统基本方程的分析,得出其总体的数学模型。

建模过程做以下设定:

1) 视工作介质为理想气体;

2) 自动调压阀内部的气体压力、密度和温度均呈均匀分布;

3) 不计其他局部损失。

a) 电磁部分数学模型

CAN收发器收到控制信号,经过信号转换和驱动电路,将其转变为驱动步进电机运动的电流信号,根据基尔霍夫定律可得转子上线圈的方程为:

(1)

式中:U为电压;I为电流;R为线圈电阻;N为线圈的匝数;φ为线圈的磁通量;Rm为线圈的磁阻。

线圈通电将电能转化为磁能,其公式为:

(2)

由能量转换原理,可得步进电机转矩表达式为:

(3)

根据电机的受力情况,可得出其动力学模型:

(4)

式中:Tf为负载转矩;J为步进电机转子的转动惯量与负载凸轮的转动惯量之和;B为阻尼(包括机械阻尼和电磁阻尼)系数。

根据自动调压阀的机构设计可知,采用凸轮机构作为步进电机与阀芯的连接和传动机构,对凸轮机构进行受力分析可得:

(5)

式中:r0为凸轮的基圆半径;d为推杆的直线运动距离;f为凸轮机构表面的摩擦系数。

b) 阀芯运动部分数学模型

该自动调压装置是由CAN总线控制其发出电脉冲信号经过步进电机转换后,带动凸轮机构的转动,再经由凸轮推杆驱动阀芯的直线运动,在这一环节中步进电机的旋转角度为:

(6)

式中:θ为步进电机步距角;θS为步进电机的角位移;n为输入电脉冲的个数;t为步进电机运动的时间;fHZ为脉冲信号的频率。

为了避免凸轮推杆在运动过程中产生冲击,该推杆采用正弦加速度运动规律。则步进电机的旋转角位移可以转换为凸轮推杆的直线位移,即是阀芯的位移,其位移方程为:

X=h[(θS/θ0)-sin(2πθS/θ0)/(2π)]

(7)

阀芯的运动平衡方程:

(8)

式中:θ0为凸轮的推程运动角;m为阀芯的质量;F为凸轮推杆传递的压力;P0为阀芯处的压力;A0为阀芯的横截面积;B为阀芯的运动阻尼系数;Bx为瞬态气动力阻尼系数;k为气动力弹性系数。

c) 气路部分数学模型

气体流过阀芯处的节流方程为:

(9)

式中:K为空气的绝热系数,其值为1.4。

在气压制动过程中,自动调压阀输出的压力直接进入制动气室。不考虑气体的泄漏和局部损失,以及与外界的热交换,则流过调压阀芯的气体流量即为进入制动气室的流量,自动调压阀出口的压力即为制动气室的压力。易知制动气室的节流方程为:

(10)

由以上几个式子联立,考虑气压制动过程中阀芯的开度位移对质量流量的影响,可以推导出该自动调压阀工作过程中的压力动态响应方程为:

3 自动调压阀的仿真分析

根据阀芯的运动平衡方程,在MATLAB中对其进行建模分析,可得出阀芯的位移与旋转角度之间的关系曲线,如图3所示。

图3 阀芯位移与电机旋转角度的关系曲线

其中,θ0凸轮的推程运动角,即是阀芯从闭合到完全张开过程中步进电机所旋转过的角度,且θ0<180°。

步进电机的步距角设定为1.8° ,因此,步进电机最多旋转100步阀芯便可达到最大行程,即脉冲个数最多为100个。

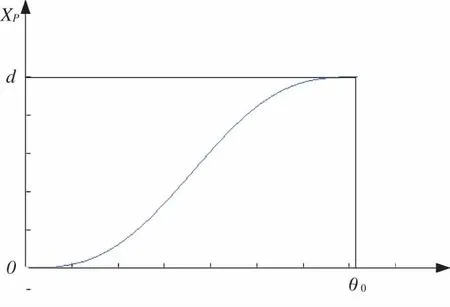

根据GB 12676-2014 中的相关规定[10],分析得出不同类型汽车分别在空载和满载条件下所需满足的最大响应时间如表1所示。

表1 制动系统响应时间的要求

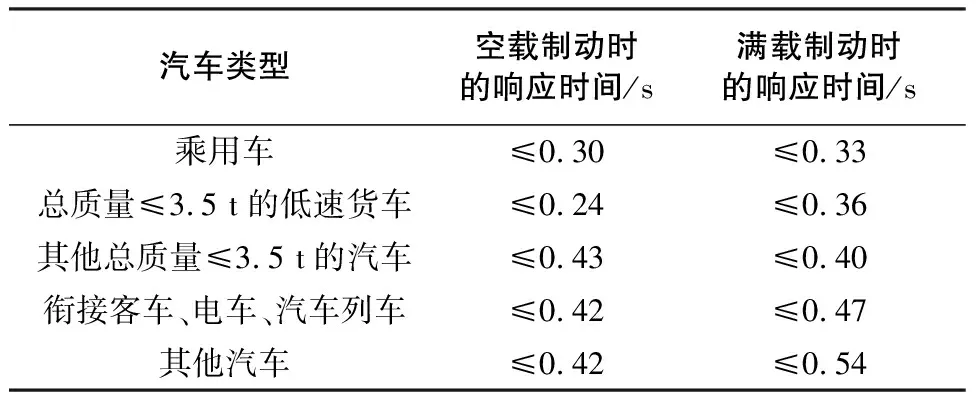

在MATLAB/Simulink仿真模型中,信号频率分别设置为160 Hz、170 Hz、180 Hz、190 Hz、200 Hz 5个输入值,压力响应曲线如图4所示(本刊为黑白印刷,如有疑问请向作者咨询)。

图4 不同频率下自动调压阀的压力响应曲线

由图4可知,频率越大,压力响应时间越短。而根据表1可知,为了使该自动调压阀能够满足国家标准中规定的各种类型车辆的制动响应时间要求,可设定自动调压阀的使用频率为200 Hz。

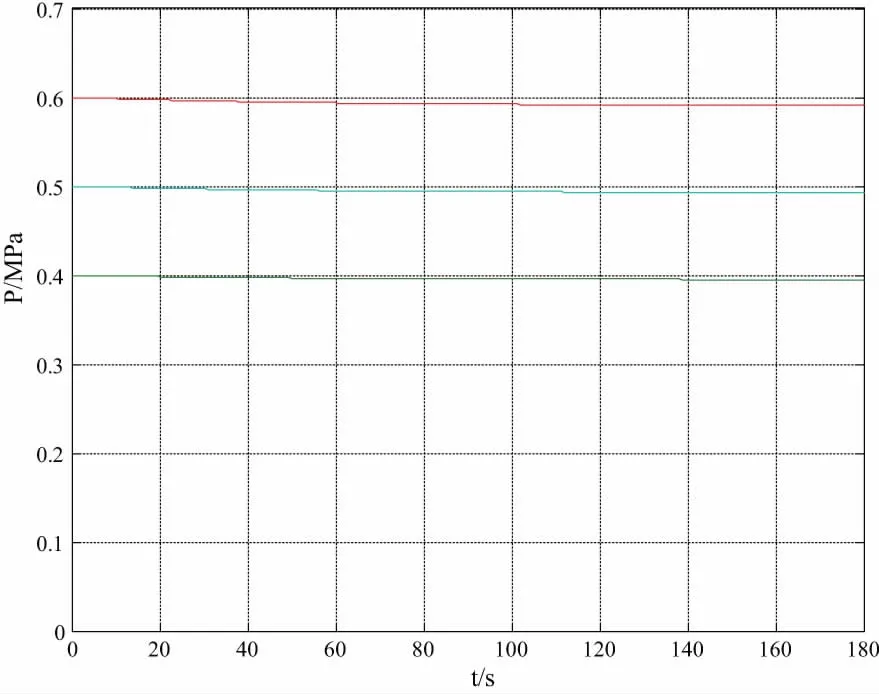

此外,在MATLAB/Simulink仿真模型中,保持输入压力不变,输出压力分别设定0.6 MPa、0.5 MPa、0.4 MPa,仿真时间设置为3 min,可得出该阀的压力—流量特性曲线,如图5所示。

图5 自动调压阀流量特性曲线

由图5可知,设定输出压力分别为0.6 MPa、0.5 MPa、0.4 MPa并持续3 min后压力的降低值均<0.01 MPa,稳压精度高,其流量特性能满足客车气压制动系统的使用要求。

根据以上的仿真分析可知,该自动调压阀的压力响应特性和流量特性能够满足设计要求,且控制信号频率最佳值为200Hz。

4 结语

本文设计了一种以先导式精密调压阀为主阀体、以步进电机为驱动机构、以集成CAN总线的驱动控制器为控制部件,同时集反馈回路、控制电路为一体的商用车气压制动回路自动调压阀。根据该阀的工作原理进行了数学建模,并对其性能完成了仿真分析。结果表明该阀结构简单,能够实现对输出压力的自动、精准控制,且响应时间快,能满足商用车气压制动回路的自动调压需求。

——次级调压阀