钻头形状对TC4材料制孔切削力影响的有限元分析

徐陈林,陈燕,杨浩骏,张永升,徐九华

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

钛合金因其高比强度、高耐热性、良好的耐腐蚀性等特点,在航空航天领域有着广泛的应用。但是钛合金的导热系数小、弹性模量低、化学活性大,属于典型的难加工材料。钻削属于半封闭加工,对钛合金进行钻孔加工时,摩擦大、钻削温度高、钻头磨损快、排屑困难。合适的钻头可以降低加工难度,因此有必要研究钻头的几何参数,改善钛合金的钻孔加工性。钻削过程中,轴向力和转矩对孔加工质量有重要影响,而且轴向力和转矩是切削过程中可重复性强、容易监测的物理量。传统试验方法的人力物力消耗大、实验周期长、综合成本高。有限元仿真分析可以弥补试验的不足之处。此外,数值模型可以获得试验难以测量的数据,比如刀屑接触面的温度[1]、剪切应力[2]、塑性应变及塑性应变率[3]等。

Klamecki[4]于1973年提出了第一个切削有限元模型。Guo[5]首先开展了三维钻削的有限元分析,主要研究钻削毛刺问题。Isbilir[6]基于商业有限元软件Abaqus建立了三维钛合金钻削模型,该模型考虑了工件材料的初始损伤和损伤演化,工件与刀具间的接触模型以及工艺参数。仿真结果揭示了钻削参数的作用,并确认了钻削仿真的合理性和优势。Wu[7]等人运用Abaqus软件研究TC4的钻削过程,并开展相关验证试验。结果表明高转速可以提高钻孔质量。Li[8]使用逆向热量转移法建立了钛合金钻削有限元热力模型,研究刀具与工件接触区域的热量分配和切削液的对流传热系数。结果表明干式钻削时切削刃容易破坏,湿式钻削时横刃容易破坏。Suman[9]等人基于Deform软件研究钻削钛合金时,转速、进给量、钻头直径对轴向力、转矩和出入口圆度的性能特征。当转速531 r/min,进给量45 mm/min,钻头直径7 mm时,入口圆度达到最佳值。

在三维钻削仿真研究方面,对钻削参数、温度场、残余应力的仿真研究很多,但研究钻头几何参数的论文还停留在试验层面,运用有限元方法研究的论文很少。本文运用Abaqus通用有限元软件,建立三维有限元仿真模型,采用单因素试验法研究刀具几何参数(顶角、螺旋角)对轴向力和转矩的影响规律,并开展相关试验验证建立模型的有效性,为加工钛合金的刀具参数选取提供理论依据。

1 有限元模型

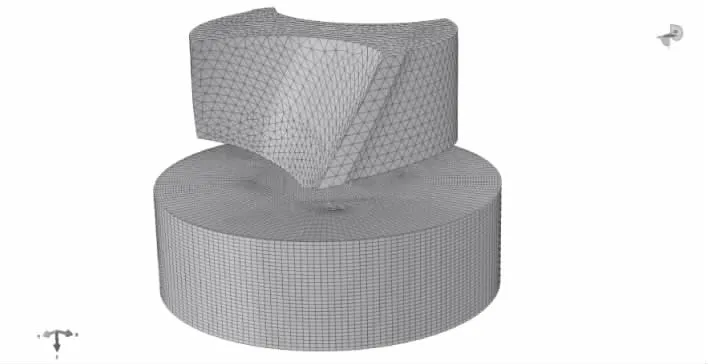

本文通过Abaqus软件建立钻削有限元模型,该模型基于拉格朗日算法。由于钻削过程的动态特性,使用Abaqus的显示求解器模块对钻削过程进行仿真模拟。运用UG三维软件建立4 mm钻头的三维模型,并将其转成iges格式导入Abaqus软件中。表1列举了钻头和工件的参数,图1是钻削有限元模型。下面讨论有限元模型的具体细节。

图1 钻削有限元模型

1.1 TC4的本构模型

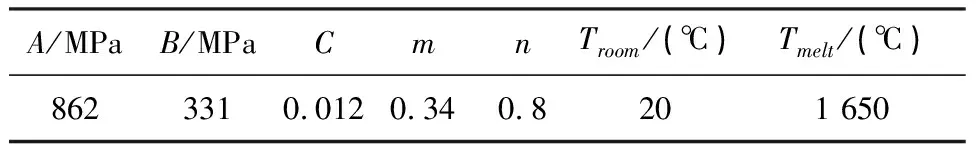

钛合金钻削过程存在高度的塑性变形,为了准确描述该行为,本文中的钛合金TC4模型使用Johnson-Cook材料本构模型[10]以及对应的损伤演化。Johnson-Cook本构模型包含材料的应变硬化、应变率强化和热软化效应3部分,模型结构形式简单,能够正确预测材料的流动应力。流动应力的计算公式如式(1):

(1)

表2 TC4的Johnson-Cook材料本构模型参数[11]

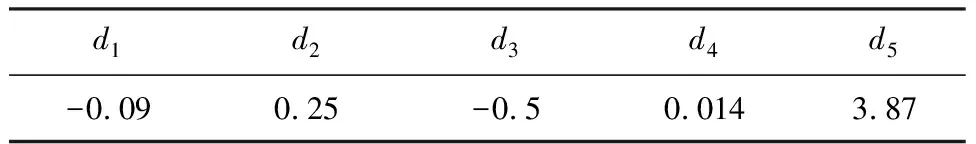

为了实现TC4钻削过程中的切屑分离,本文采用Johnson-Cook损伤演化准则,该准则考虑应力、应变、应变率及温度的作用。各单元断裂值使用式(2)计算确定:

(2)

(3)

表3 TC4的损伤参数[12]

1.2 边界条件及网格划分

将工件的四周完全刚固,避免其在仿真中发生移动。把刀具和参考点耦合成一整体,通过赋予参考点z向移动和转动,给刀具赋予进给运动和主轴转速。

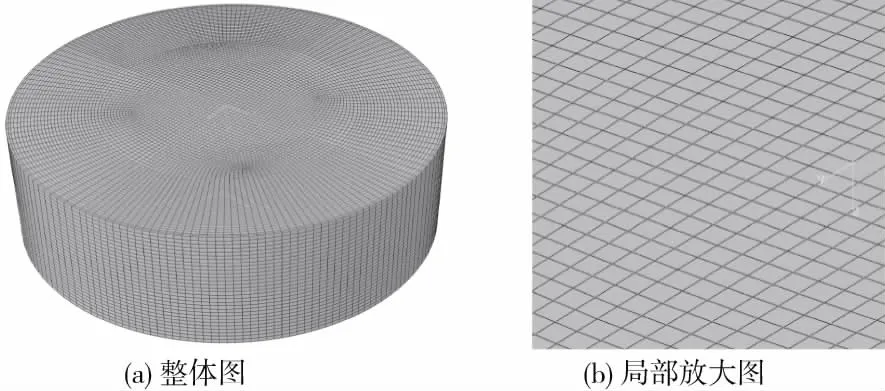

本文主要观察整个有限元过程中的轴向力、应力等参数,网格划分的优劣对仿真结果有很大影响。若网格数量过多,对计算机性能的要求高,若网格数量过少,影响仿真结果的精确度。为了平衡计算精度与计算效率,将工件待加工部位的网格加密,其余部分采用比较粗糙的网格,并忽略切屑的形成,工件网格密度大于刀具网格密度。工件网格类型选择三维8节点缩减积分单元(C3D8R),如图2所示,划分网格总数量为242 520个。刀具网格类型选择修正的二次四面体单元(C3D10M)。

图2 工件有限元模型

1.3 接触模型

钻削过程中的摩擦分布情况十分复杂,对摩擦分布的研究仍然是一大挑战。影响刀具与工件之间接触摩擦的因素很多,如转速、进给量等。可以使用钻头切削刃处法向应力和剪切应力的关系式描述钻头和工件接触区域的摩擦。本文使用abaqus内置的库伦摩擦模型,其表达式为:

τ=μp

(4)

其中,τ是剪切应力,p是法向应力,μ是摩擦系数。

根据Isbilir[13]的推荐数值,采用切削液时的摩擦系数为0.5。接触类型选择面面接触,主面为刀具几何表面,从面为工件节点。因为使用了切削液,本文认为钻削过程产生的热量都由切削液带走,所以本模型忽略了热影响因素。

2 试验设置

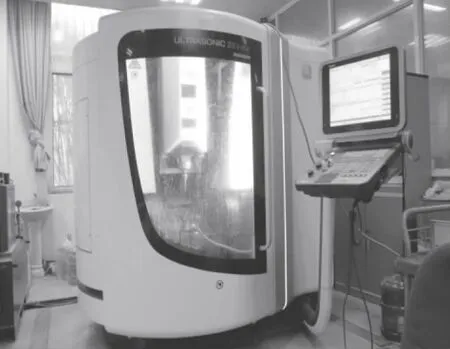

本文开展相关试验验证有限元模型的建模正确性。加工过程在DMG HSC 20 linear超声辅助五轴精密加工中心上进行,如图3所示。试验过程中采用的切削液为嘉实多Syntilo 9954水基乳化液。试验过程中采用Kistler 9272测力计对轴向力和转矩进行测量和记录,信号通过5070A电荷放大器传输至电脑端,配合Kistler DynoWare软件处理数据。

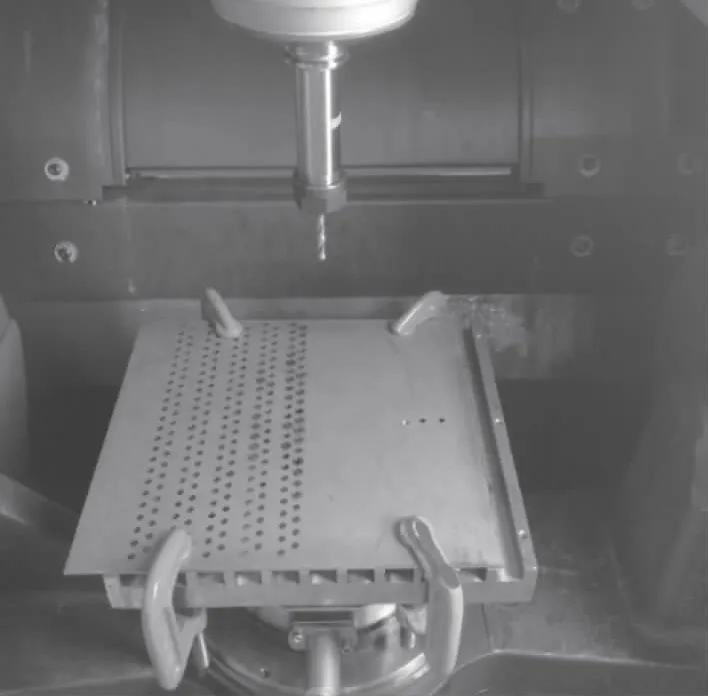

工件采用C型夹固定,如图4所示。主轴转速为2 500 r/min,进给量为250 mm/min,试验采用的参数与仿真参数相一致。为了减小误差,所有试验重复3次,取3次结果的平均值。

图3 DMG HSC 20数控立式加工中心

图4 工件装夹方式

3 结果与讨论

3.1 有限元模型的验证

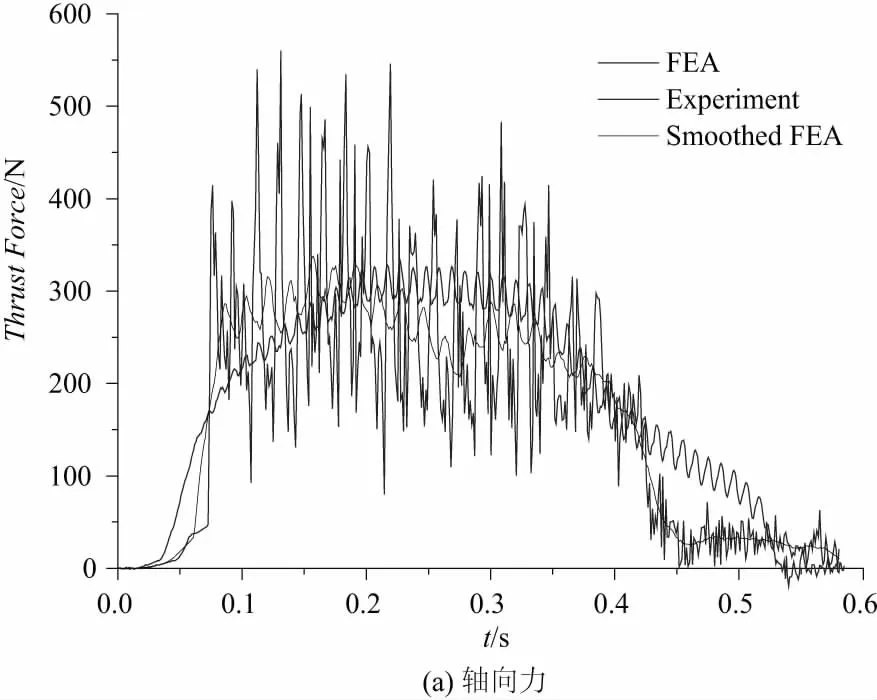

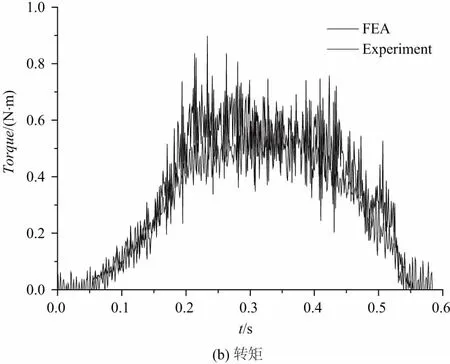

图5为轴向力和转矩的试验数据与仿真数据的对比图(本刊为黑白印刷,有疑问之处请向作者咨询)。从图中可以看出,无论是轴向力还是转矩,仿真数据的趋势都与试验数据基本相同。随着钻头切入工件,轴向力逐渐增大,转矩滞后于轴向力。当主切削刃全部切入工件后,轴向力达到最大值。当钻头钻穿工件后,轴向力逐渐减小,直至为0。稳定阶段的轴向力试验值为303 N,轴向力仿真值为262 N,两者偏差为13.5%;转矩试验值为0.5 N·mm,转矩仿真值为0.554 N·mm,两者偏差为10.8%。由于有限元仿真中将钻头设置为刚体,忽略了钻头磨损以及实际加工中钻头可能发生振动,此因素在仿真中无法考虑。导致试验数据与仿真数据有偏差,但偏差都在合理范围之内,而且总体趋势基本相同,可以认为有限元模型是正确的。仿真值波动较大,这是由于与切削刃接触的网格达到破坏强度时,该网格被删除,导致数值下降,当切削刃与下一层网格接触,数值又立刻上升。如此反复导致结果波动较大。

图5 轴向力与转矩试验值与仿真值的对比

3.2 工件钻削过程

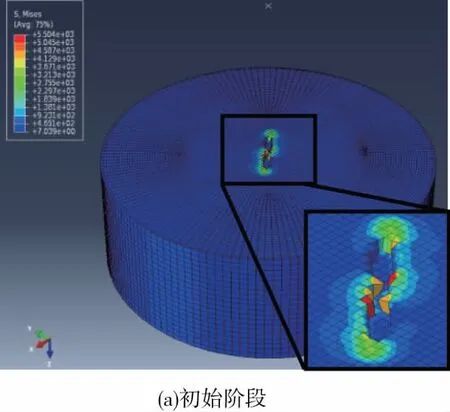

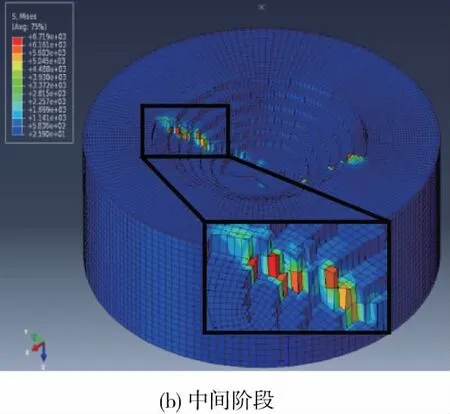

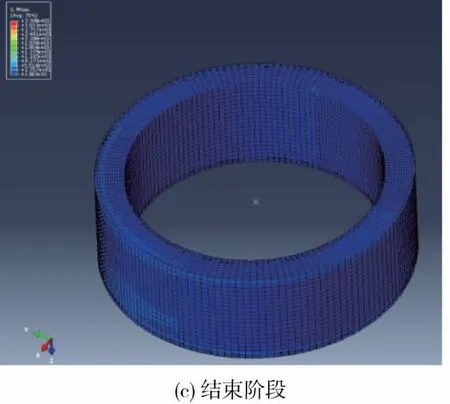

图6显示了钻头进入工件各阶段,工件的变形情况。为了方便观察,将刀具隐藏设置。从图6(a)能够看出在钻削初始阶段,钻头横刃先与工件接触,横刃的挤压作用导致工件发生变形破坏。随着刀具的进入,主切削刃接触工件材料,参与切削,主切削刃的剪切作用导致工件材料发生变形破坏,工件的整体应力值逐渐增大,材料产生损伤被切除。相比于横刃的挤压作用,主切削刃更加锋利,更容易去除材料,所以主切削刃处的应力值小于横刃处的应力值,如图6(b)所示。钻孔结束后,孔壁周围存在残余应力,如图6(c)所示。

图6 钻削不同阶段

3.3 顶角和螺旋角的影响

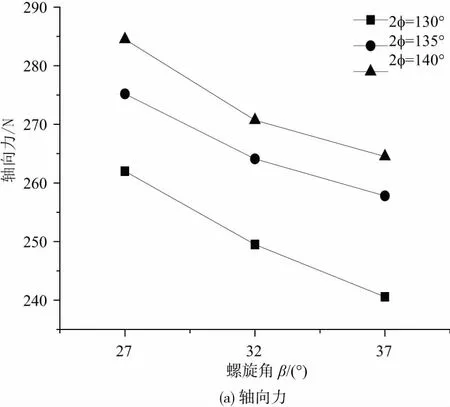

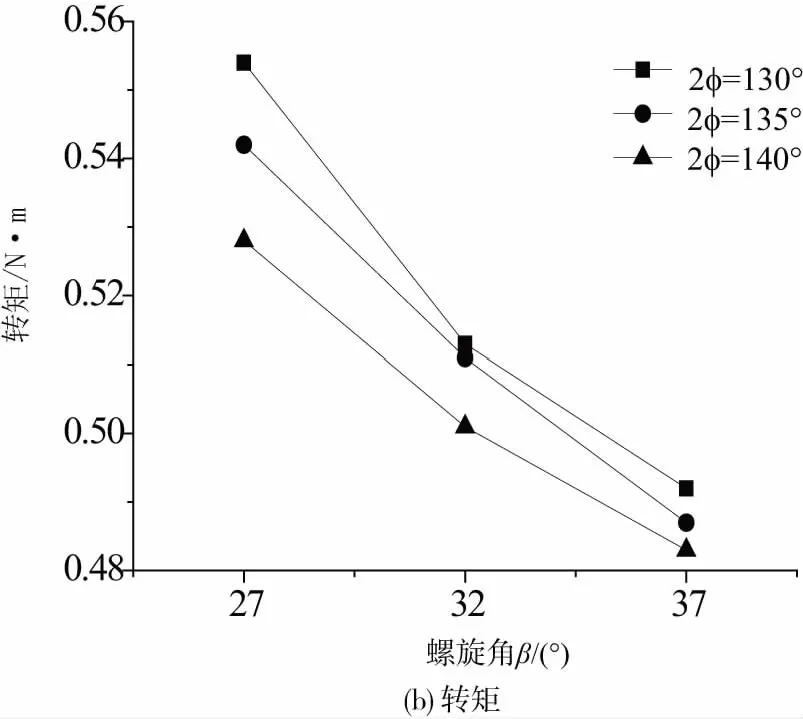

钻削TC4时,钻头的顶角和螺旋角会影响轴向力和转矩。图7显示了相同钻削参数下,钻头顶角和螺旋角对轴向力和转矩的影响趋势。从中可以发现,随着顶角的减小,轴向力呈下降趋势,转矩呈上升趋势;这是因为顶角的减小,导致切削刃长变长,单位切削刃上的负荷减少,切屑宽度变窄,而且钻尖切入工件变得容易,所以轴向力变小,但是钻头强度变弱,变形增加,所以转矩变大。随着螺旋角的增加,轴向力和转矩都呈下降趋势。这是因为螺旋角的增大会导致钻头前角增大,钻头更加锋利,更容易切削,所以轴向力和转矩都减小。

图7 顶角和螺旋角对轴向力和转矩的影响

4 结语

1) 本文研究了钛合金钻削。为了模拟TC4的钻削过程,建立了三维有限元模型,并开展相关试验验证有限元模型的准确性。研究结果表明,该有限元模型模拟的轴向力和转矩与试验值相一致,这表明该有限元模型可以用来预测TC4钻削过程中的轴向力和转矩。

2) 基于该有限元模型,研究了钻头顶角和螺旋角对轴向力和转矩的影响趋势。结果表明,随着刀具的减小,轴向力呈下降趋势,而转矩呈上升趋势。

3) 研究结果表明,螺旋角对轴向力和转矩有重要影响。随着螺旋角的增大,轴向力和转矩都呈下降趋势。