东方第三代135 MW等级汽轮机的设计开发

杨灵,胥睿

(东方汽轮机有限公司,四川 德阳,618000)

0 前言

随着全球经济和社会的快速发展,低碳经济越来越受到广泛关注。我国在 “十一五”期间,关停了效率低下的小火电机组,原则上不得建设单机容量30万千瓦以下纯凝汽式燃煤机组。因此在国内,150 MW等级火电机组逐渐淡出了人们的视线,但该等级机组仍为世界发展中国家的主力机型,具有较大的市场前景,从项目分布的国家及地区来看,主要是土耳其、非洲、南亚等地。此外,150 MW等级的汽轮机技术在燃气蒸汽联合循环中也有广泛应用。

经过多年的积累,在135 MW等级汽轮机这一细分市场上,东方在已有两代成熟机型的基础上,成功开发了第三代两缸单排汽135 MW等级汽轮机。

1 机组总体方案

本机组为一次中间再热、双缸单排汽、七级回热抽汽、冲动式、凝汽式汽轮机组,配汽方式为节流配汽,型号为N137-13.24 MPa/535℃/535℃,其外形如图1所示。

本机组总体结构特点:汽轮机分高压模块、中低压合缸模块,高压、中低压通流反向布置、机组单流向下排汽,推力轴承位于中间轴承箱,盘车布置位于机电间轴承箱内,高中压阀门均浮动支撑布置在汽缸两侧。

中低压模块单流合缸,取消了中压排汽、连通管及低压进汽室等结构,具有结构简单、紧凑、效率更高的优点。

图1 机组外形图

2 热力系统设计

第三代135 MW汽轮机的热力系统在前两代机型基础上进行了优化,针对国际市场的特点,对再热参数、回热级数以及各段回热参数进行了优化,兼顾了高温部件强度以及再热压力与给水温度、排汽温度、排汽湿度、容积流量的影响,保证热力系统成熟可靠、高效运行。

2.1 回热系统

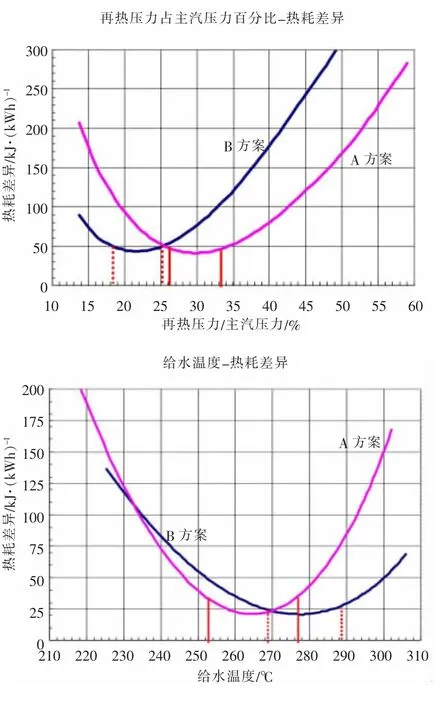

针对135 MW等级电站的热力系统,国际上流行两种回热系统方案。A方案是再热冷段前无回热抽汽,在高压缸排汽处设一号高加抽汽口;B方案是再热前有一段回热抽汽,一段抽汽在高压缸,二段抽汽在高压排汽位置。以这两个系统为基础,对再热压力和给水温度的选取展开计算对比分析,如图2所示。

图2 再热压力与机组热耗的关系 (考虑湿气损失)及给水温度与热耗的关系

分析表明,A、B两种系统均具有其存在的合理性,但A方案再热压力较再热前有回热抽汽系统的压力高,机组的排汽湿度会增加,湿汽损失加大。因此,本机组采用B方案。并在此基础上,进一步优化再热压力和温度参数,以达到最佳经济性。

2.2 补汽方案的设计

机组运行方式采用定-滑运行方式,即在30%~100%THA负荷区间,机组采用滑压方式运行,当机组运行由THA进一步升至TMCR乃至VWO时,机组采用补汽阀配汽。

为获得优秀的补汽阀运行工况的性能,针对补汽位置的不同,展开了对比研究,通过对比补汽位置在高压第3、4、5、6和7级后的五个方案,选择最优的补汽位置。当THA工况下高压缸效率均大于85%时,随着补汽位置的后移,高压缸效率在各工况下不断下降。由于效率下降,所需主汽流量随补汽位置后移而不断增加,同时补汽量逐渐减小。

综上所述,前移补汽位置对补汽工况经济性有一定的收益,但随着补汽位置提前,补汽量也会随之增加,当补汽位置前移至高压5级前时,则存在第一级焓降过大,需增大首级根径的问题,同时隔板等部件的选材也会因补汽位置不同而变化。所以,综合考虑经济性、通流效率、制造成本等因素,最终选择补汽位于高压第5级后。

3 通流设计

第三代135 MW汽轮机采用当今世界汽轮机最新设计理念,具有与世界一流汽轮机制造商相当的经济性水平。

本机型高压通流和中低压通流与原型机以及优化型相比,具有以下优点:

(1)优化速比、反动度;

(2)采用小根径、多级数设计;

(3)优化叶轮平衡孔,减少漏汽对主流的扰动;

(4)取消调节级,机组采用滑压配汽;

(5)取消高压缸进气导管,将高压主汽调节阀直接把紧在汽缸上,并减低高压阀门流速;

(6)提高了绝对叶高和相对叶高;

(7)采用东方新一代DAPL3叶型,进一步降低了叶型损失和端部二次流损失。

同时,为配合高、中压切向进汽结构,对通流前几级进行了三维计算,优化型线的通流能力、型损及压力分布。统计优化后型线能量损失系数沿叶高的分布情况,如图3所示。

图3 新设计型线与优化前型线的能量损失系数对比

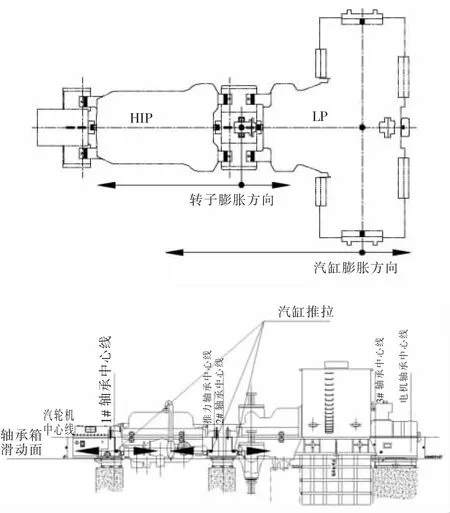

4 机组滑销系统

本机组设一个绝对死点,位于低压后汽缸排汽中心线上,设有一个相对死点,即机组推力轴承位于中间轴承箱内。汽轮机运行时,高压缸、中低压缸以绝对死点为基准向机头方向膨胀,转子以推力盘为基准分别向机头机尾方向膨胀,滑销系统示意图如图4所示。

图4 滑销系统示意图

在前轴承箱和中间轴承箱下设有纵向键,在高压缸与前轴承箱、高压缸与中间轴承箱、中低压前缸与中间轴承箱、后汽缸与后基架间均设有轴向键,它们引导汽缸沿轴向自由膨胀并限制横向跑偏。高中压外缸和低压前缸为下猫爪中分面支撑,为保证汽缸能更顺利推动轴承箱,确保机组启动和停机过程中轴承箱的稳定性,将汽缸猫爪与轴承箱枕座间的横向键下移,汽缸轴向推力作用点更接近与轴承箱与基架间的滑动面。为了保证前轴承箱和中间轴承箱沿轴向自由膨胀,在其轴承箱底板与基架的接触滑动面处采用自润滑滑块。

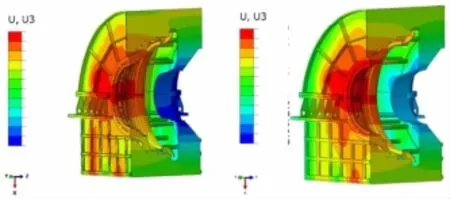

本机型以低压排汽缸为死点,推动中间轴承箱、高压缸、前箱运动,对低压排汽缸的刚性提出了更高要求,为此,对低压排汽缸的轴向刚性进行了强化设计,并进行了数值仿真分析,分析结果见图5。计算表明,通过低压排汽缸轴向刚性的加强,低压排汽缸在机组正常膨胀工况和轴承箱滑动发生卡涩时仅有较小变形,刚性满足要求,并使各种工况下机组通流内部各处的胀差小于设计间隙,保证机组安全可靠运行。

图5 正常推缸时轴向变形图(左)和卡涩工况下轴向变形图(右)

5 机组轴系设计

本机组采用三支点方式,即2根汽轮机转子,3个径向轴承,除高压转子有两个径向轴承外,中低压转子只有一个径向轴承,轴系简图如图6所示。

图6 轴系简图

为预防汽流激振,在高压前2级的隔板汽封和叶顶汽封、高压端汽封第1圈汽封圈设计防旋汽封。在补气阀掺混进入通流后的2级隔板汽封和叶顶汽封也设计防旋汽封。

6 汽缸结构设计

高压模块采用双层汽缸传统结构,水平中分面螺栓密封。

高压模块和中低压合缸模块均采用阀门水平切向进汽,进汽室结构见图7。对进汽室进行了数值仿真计算表明,切向进汽室的总压损失系数很小,出口汽流沿圆周方向更为均匀。

图7 切向进汽室示意图

中低压合缸模块汽缸前部采用单层汽缸结构,水平中分面螺栓密封,汽缸前部与汽缸后部采用垂直法兰面联接,排汽缸通过左右台板放置于基架上,中低压前13级通流放置于汽缸前部内,末4级伸入排汽缸内部。

本机组采用单流排汽结构,末级动叶出口汽流经过排汽缸后通过凝汽器喉部再进入凝汽器,由于结构因素排汽流场分布不均匀。根据同类型机组现场运行情况和相关参数的测量,对排汽缸进行三维CFD模拟和流场分析,在排汽缸出口和冷凝器进口结合处增加斜挡板,以改善排汽流场分布,保证机组正常可靠运行。并在汽动设计的基础上,在低压缸内设置横向肋板和纵向肋板以支撑内缸,并由肋板和支撑杆在排汽缸组成桁架使排汽缸具备足够的刚性,见图8。

图8 中低压缸安装挡板后的结构(左)和流线图(右)

中低压缸有限元强度计算(见图9)表明:

(1)无论是在机械载荷作用下还是热载荷作用下,或在机械和热载共同作用时,隔板悬挂销处的天地向位移远小于低压各级的设计间隙,排汽缸的刚性是能够满足各种工况下机组径向间隙的要求。

(2)在机械和温度载荷共同作用,中低压缸各部分的应力均小于材料的屈服强度,排汽缸的强度满足要求。

(3)低压缸与中压缸垂直法兰螺栓连接处、低压缸水平中分面均汽密性良好,法兰汽密性满足要求。

图9 低压排汽缸力学性能分析

7 结束语

综上所述,东汽在135 MW原型机和优化机型的基础上,立足自主研发,采用先进的设计手段,应用最新研究成果,对热力系统、通流技术、轴系和本体结构进行了研究,采用两缸单排汽、切向进汽以及DAP叶型等先进技术,开发出第三代超高压一次再热135 MW汽轮机。

当前,该型机组已于印度尼西亚成功投运发电,机组运行良好。

该机型的成功投运,证明了东汽自主研发的方法、技术是正确的,该机组在设计、制造、加工过程中,为公司135 MW等级机组的升级换代、实现能源清洁化发展积累了大量经验,探索出了新的道路。