基于几何重构的辐条式轮毂飞边去除技术研究

曾好平,葛东东,杜海清,刘长生,郑红峰

(1.浙江工业职业技术学院 交通学院,绍兴 312000;2. 浙江工业职业技术学院 机械工程学院,绍兴 312000)

0 引言

轮毂是摩托车、汽车等机动车辆不可或缺的重要构件。轻合金铸造轮毂由于具有自重轻和制造成本低等优点,现已经被广泛采用。由于需要设置分型面,所以铸造轮毂常常存在铸造飞边(俗称“毛刺”)[1]。这些飞边不仅影响产品的美观和车辆空气动力学性能,而且还会对后续加工、装配人员和用户留下安全隐患,因此必须在进入后续加工工序前将轮毂上的这些飞边去除。

对于摩托车等车辆使用的辐条式轮毂来说,因不能使用类似汽车轮毂的车削方法,目前主要有三种去除飞边方法[2,3]:毛刷法、机器人法和光整法。毛刷法使用的毛刷由粘有碳化硅的条形耐磨塑料束构成,去毛刺机通过刷盘旋转带动毛刷切削铝轮毂边缘实现去除飞边的效果[4]。毛刷法对于工件形状的适应性较好,但是对于结构复杂的部位如轮辋根部处理效果不太理想,而且还会对轮毂基体产生一定的损伤。机器人法是使用机器人持人工的工具代替人工动作完成毛刺去除工作,不仅可依据产品变化调用不同程序以实现不同产品的混线生产,甚至可依据产品需要切换应用多种打磨工具[5]。然而,机器人法也存在系统昂贵、工件识别误判率高、无法适应工件个体差异等缺点。光整法通过将轮毂浸泡在添加磨粒的磨液中去除毛刺,它对轮毂形状适应性强,但不仅处理时间较长,而且在去除毛刺的同时也会对轮毂产生损伤,同时还会产生对环境污染严重的废水[6]。

因此,摩托车等车辆使用的辐条式轮毂目前主要采用由去飞边与打磨两道工序组成的手工去除方法。手工去除飞边不仅效率低下,而且工人的工作环境非常恶劣,他们不仅需要面临金属粉尘、噪声、高温等对身体健康造成的伤害,还要承受极高的劳动强度。同时,手工去除飞边的质量还会受到工人技能熟练程度和体力的影响,即使是同一个工人加工的产品也很难保证其一致性。

本文提出一种基于几何重构的辐条式轮毂飞边去除方法,在一台小型加工中心上集成检测与铣削两个工序,采用接触式在机检测技术与小型加工中心铣削技术相结合的辐条式轮毂飞边去除方法。

1 轮廓“窗口”测量

由于模具制造误差和磨损、铸造残余应力变形等原因,辐条式轮毂的实际轮廓形状与理论轮廓形状存在一定的偏差。如果去除飞边时不考虑这些偏差而按照轮毂的理论轮廓进行加工,则在加工过程中即可能出现“过切”现象,也可能出现“欠切”现象。为了避免出现这些现象,加工时必须测量轮毂“窗口”的实际轮廓。

如图1所示为某款辐条式摩托车轮毂的理论轮廓,其辐条数量为5辐,或者说轮毂具有5个“窗口”。图2为该轮毂压铸后的半成品实际外形。

图1 辐条式摩托车轮毂的理论轮廓

图2 辐条式摩托车轮毂的铸造件

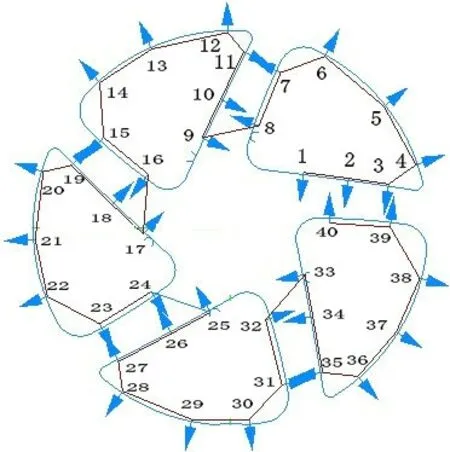

为了测量轮毂“窗口”实际轮廓,必须在每个“窗口”测量一些点的位置,从而确定实际轮廓与理论轮廓的偏差。为了提高“窗口”轮廓测量的精度和去除飞边的质量,必须测量轮廓上尽可能多的点的位置,但却会降低测量和加工的效率。因此,为了在保证测量精度的同时又不至于效率太低,在每个“窗口”按逆时针方向选择8个测量点,整个轮毂总共选择40个测量点,如图3所示。

图3 轮毂“窗口”测量位置和顺序选择

2 加工路径的偏差补偿

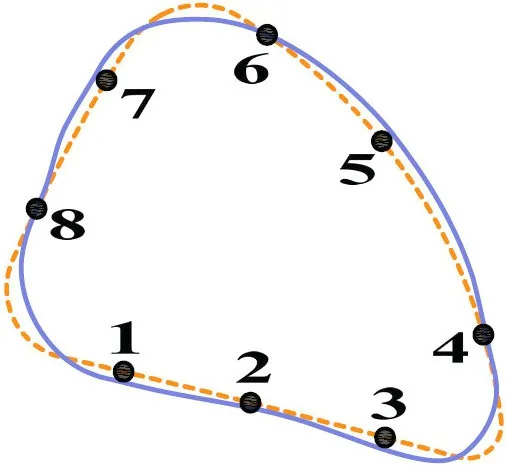

如图4所示为根据“窗口”8个实际测量点拟合的4次样条曲线(实线)与理论轮廓曲线(虚线)的偏差示意图。将图4中理论轮廓曲线和拟合样条曲线展开如图5所示。每个加工点的实际补偿值可从样条曲线与理论轮廓的法向偏差值获得。

图4 “窗口”理论轮廓(虚线)和实际测量拟合样条曲线偏差示意图

图5 “窗口”轮廓展开示意图

3 轮毂去除飞边加工实验

为了验证上述轮毂飞边去除方法的可行性,采用MarPoss在线测量系统对每个轮毂“窗口”的8个位置进行测量,然后根据8个位置的坐标对“窗口”轮廓进行拟合,再根据样条曲线与理论轮廓的法向偏差值设置各点刀具直径补偿值,使用程序输入刀具补偿量指令(如FANUC系统的G10)按理论轮廓编程进行加工。

图5为轮毂飞边加工,如图6为去除飞边效果图。从图中可以看出,轮毂“窗口”被加工面宽度比较一致,不存在过切和欠切。

图6 轮毂“窗口”轮廓测量

图7 飞边去除加工

图8 去除飞边效果图

4 结论

首先采用Marposs在线测量系统对摩托车轮毂的窗口轮廓坐标进行测量,然后将测量数据与轮毂理论轮廓数据进行对比,将比较所得偏差映射到根据理论轮廓数据确定的加工路径中去,采用样条曲线将各偏差数据点连接起来,再从样条曲线上获取每个加工点的偏差值,进而将偏差值补偿到对应的加工路径点中对飞边进行去除,不存在过切和欠切。