热真空条件下二浮IMU电子箱热设计

程耀强,郭林肖,潘 光,郭 秦,黄 刚,郭红军

(1.西安现代控制技术研究所,西安710065;2.中国航天科技集团九院第16研究所,西安710100;3.西北工业大学航海学院,西安710072)

1 引言

二浮惯性测量装置(Inertial Measurement U-nit,IMU)电子箱是惯性仪表(二浮陀螺和石英加速度计)的配套电子设备,用于对二浮陀螺和石英加速度计供电、温度控制、模拟信号转换、回路控制和数字信号输出[1]。

二浮IMU电子箱安装在货运飞船仪器舱内,随舱段在空间运行,空间环境高低温温差大、电磁场密集,二浮IMU电子箱会受到电磁辐射、太阳辐射、地球红外辐射和地球阳光反照及空间冷黑热沉的交替加热和冷却,工作环境十分恶劣[2];且二浮IMU电子箱工作时,电子元器件自身也要产生热量,这些内外热环境的共同影响会使二浮IMU电子箱产生一定的温度载荷,对二浮IMU电子箱的性能甚至功能带来影响。因此必须进行合理的热设计,将二浮IMU电子箱的温度波动控制在一定的范围内。

目前对电子设备进行热设计,常借助flotherm、ansys、icepak、SINDA/Fluint软件等进行建模和整机热仿真分析[3-5],这些软件仿真的效果往往依赖于电子设备模型的准确度和边界条件选择的合理性等,其结果往往与工程中电子设备实际运行时的热分布不符,对电子设备热设计意义有限。而目前常用的设计评估方法——热真空试验,是在整机完成结构设计和热设计之后进行的,一旦热设计不合理,补救的代价就非常高,且热真空试验单纯以整机环境试验作为电子设备热设计成功的依据[1-2],忽视电子设备内部个别元器件的热设计隐患,直接影响到整个电子设备的运行可靠性。

基于此,本文使用集整机热设计与内部电子元器件温度精准测量为一体的设计方法,以二浮IMU电子箱为例,应用该方法设计箱体传热途径,并完成包括印制板结构及其散热器布置、异型垫板布局等在内的具体设计,最后通过热真空试验前后标定参数对比的方法验证设计结果以及方法的有效性。

2 热设计要求

在实验室条件下,二浮IMU电子箱稳态功耗高达86.5 W,真空条件下,稳态功耗不低于75 W,远远高于常见电子设备的功耗[1]。一个成功的二浮IMU电子箱热设计,需满足如下的条件[1-2, 6-7] :

1)在真空条件下,全温范围(-25℃ ~60℃)内,二浮IMU电子箱中各电子元器件能够工作在各自规定的Ⅰ类降额(实际应用时低于元器件参数,如功率、电压、电流的额定值)范围内;

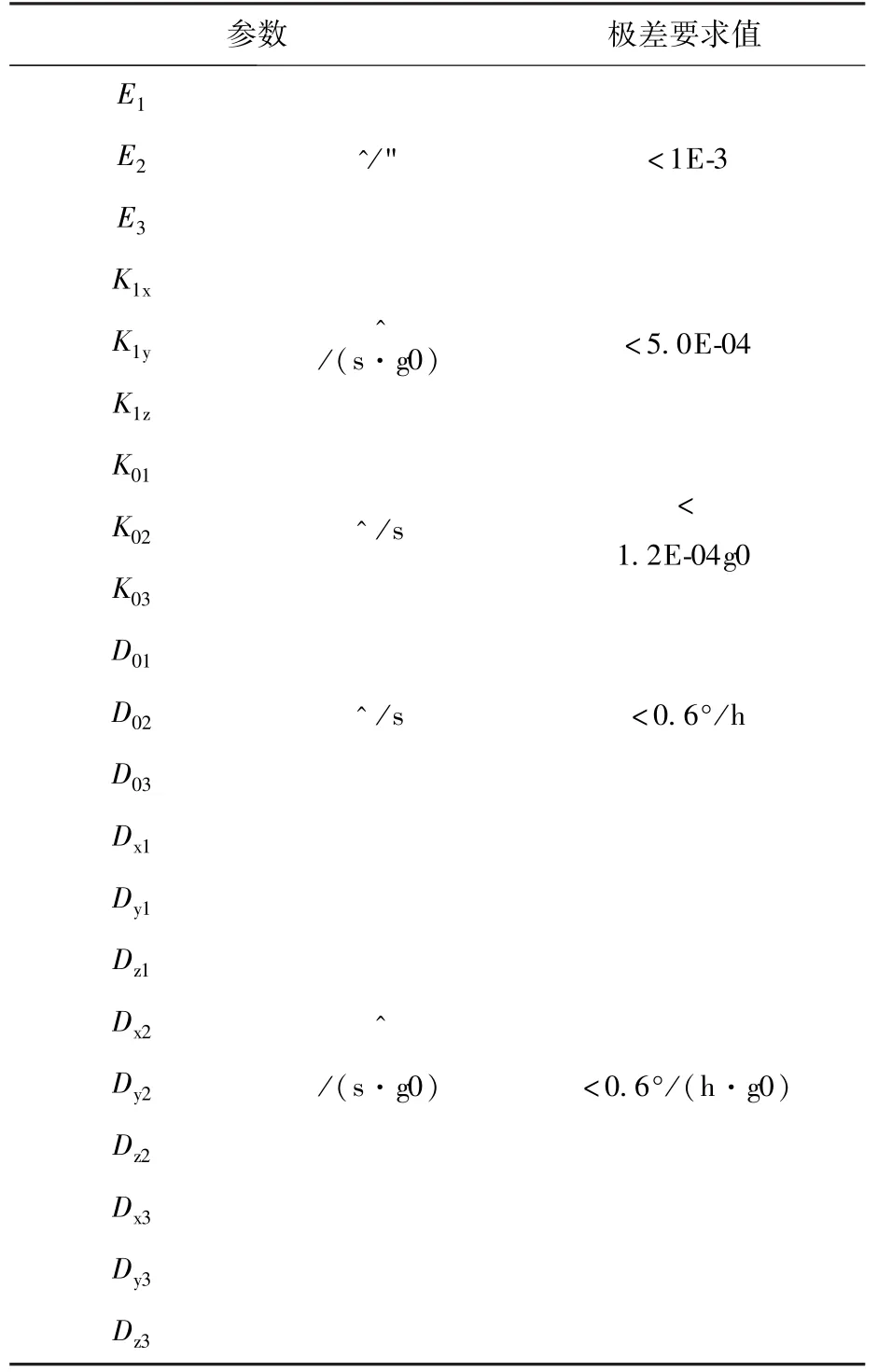

2)热真空试验前后惯性仪表的误差参数变化量需满足表1的极差要求。

表1 惯性仪表误差参数变化量要求Table 1 Requirements on error variation of the inertial instruments

其中,E1~E3为二浮陀螺标度因数;D01~D03为二浮陀螺零位;Dx1~Dz3为二浮陀螺与g有关项系数;K1x~K1z为石英加速度计标度因数;K01~K03为石英加速度计零位。

3 热设计

二浮IMU电子箱由电源电路、伺服及温控电路、模数转换电路、LTU(Logic Terminal Unit)电路及箱体等组成,包括为各电路板提供可靠的力学工作环境的结构设计和为各电路板上的元器件提供良好的热学工作环境的热设计两部分。

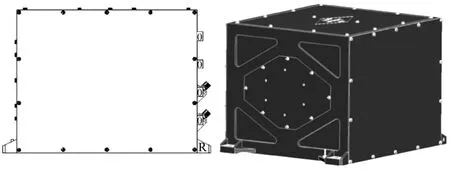

3.1 结构设计

二浮IMU电子箱主要为电路的印制板提供安装和固定的平台,箱体的强度、刚度和动态性能对印制板的可靠性有很大影响。在对结构进行三维建模的基础上,进行模态分析以及热仿真分析,得到一种二浮IMU电子箱的频率特性和热场分布最优化的结构形式如图1所示。

图1 二浮IMU电子箱结构外形图Fig.1 Structure and appearance of two-bearing IMU

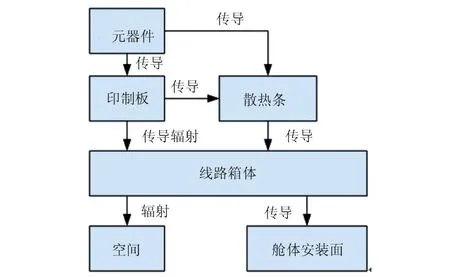

3.2 传热途径设计

对电子设备而言,一般的热控手段包括热隔离、热疏导、热补偿、热辐射等[2]。而在近地空间的特殊环境下,二浮IMU电子箱安装于货运飞船仪器舱内部,传热途径主要有两条,一是辐射,二是传导,传热途径如图2所示。

图2 二浮IMU电子箱散热途径示意图Fig.2 Heat dissipation illustration of two-bearing IMU electronic circuit box

热真空条件下,二浮IMU电子箱与外界空间能量的辐射一般通过公式(1)所示斯忒藩-玻尔兹曼定律来衡量[2]:

式中,Q为热流密度;Kf为导热系数,指在稳定传热条件下围护结构两侧空气温差为1℃时,1 s内1 m传递的热量;dx/dt表示x方向上的温度梯度。由公式(2)可知,控制接触安装面热量传递量值只能通过改变Kf值来实现,而Kf值取决于所选用的安装面的材料,不同的材料,导热系数不同。电子元器件与印制版的安装面一般采用铜材料,印制板与箱体的安装面一般采用铝材料,电子设备与舱体之间一般采用铝材料[8-9],表2列出了这几种材料以及IMU产品中常用的几种材料的传热系数值[8-10]。

式中,E为辐射密度值,ζ为表面黑度,σ0为斯忒藩-玻尔兹系数,T为试件表面温度。由公式(1)可知,要提高二浮IMU电子箱的辐射热量值,传热设计时采用了两种方法:

1)提高二浮IMU电子箱自身的温度值,方法是提高箱体的温度控制点,但二浮IMU电子箱采用被动控温方式,即二浮IMU箱体未设计温控控制电路,不能主动控制其温度升高,因此该方法不适用;

2)尽量增大二浮IMU电子箱的表面积,并提高表面发黑水平,提高ζ值,采用的方法是对二浮IMU电子箱表面尽量采用铝合金材料,并采用黑色阳极化技术进行发黑处理。

二浮IMU电子箱除了满足热辐射的理论外,设备和内部的元器件通过安装面导热也是一个重要的传热途径,这些安装面包括元器件与印制版的安装面、印制板与箱体的安装面以及二浮IMU电子箱与舱体之间的安装面。安装面的散热一般采用傅里叶定律来衡量[8],见公式(2):

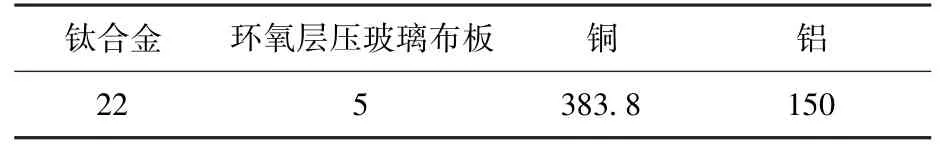

表2 不同材料的传热系数值Table 2 Heat transfer coefficient of different materials/(W/(m·K))

除了上述常见的材料外,在工程应用中广泛使用导热硅脂,其典型传热系数值为1.4~4.0 W/(m·K),远远高于空气的传热系数(0.023 W/(m·K))[2,10],因此在两种介质的安装界面间均匀涂一层导热硅脂,可以提高两种介质之间的传热效果。并且导热硅脂还具有极佳的电绝缘性和使用稳定性,耐高低温性能好,对接触的金属材料(铜、铝、铝合金)无腐蚀性。

为减小电子元器件在真空条件下的温升,在传热设计中作如下的两个处理:

1)将热量尽可能多地往电子箱箱体上传导

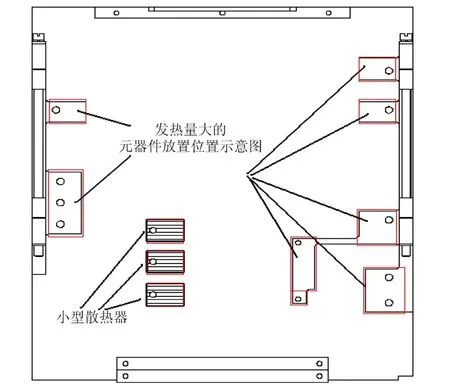

在发热量大的元器件上设置小型散热器,并在其印制板上覆铜,以及在发热量大的器件下方设计专门的异型铝材质的垫板,直接将垫板与发热量大的器件接触,通过热良导体铜、铝将元器件的热量传导至印制板框架,再通过框架传至箱体,在此基础上,在元器件底面与印制版覆铜处增加一层导热硅脂,填充气隙,增大元器件与印制版覆铜层的接触面积,如图3所示。

图3 发热量大的元器件散热措施示意图Fig.3 diagram of measures for large heat dissipation electronic components

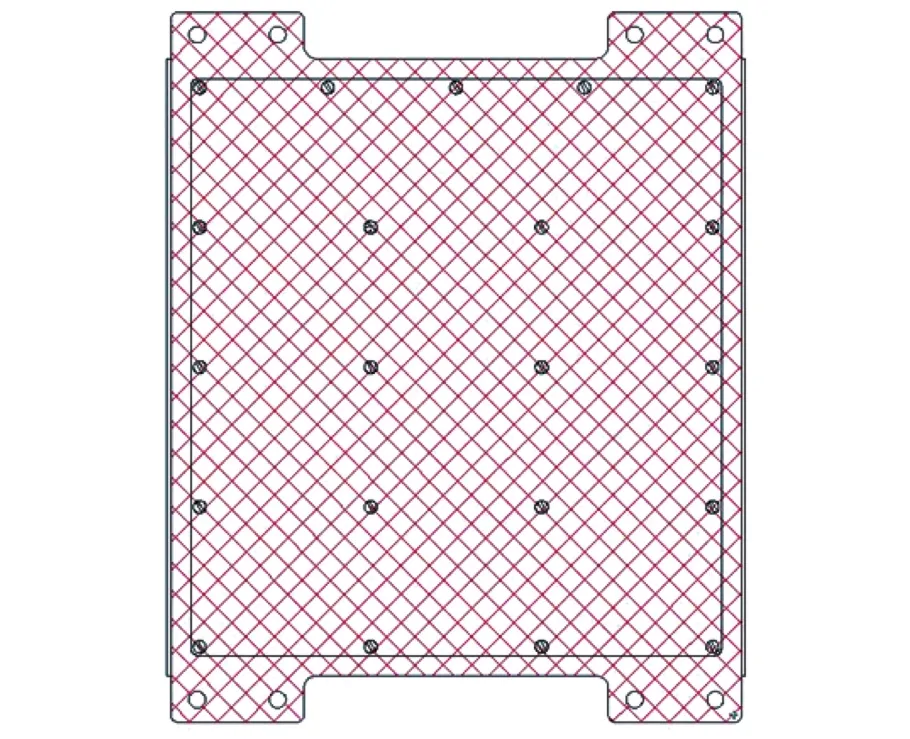

2)将箱体上的热量尽可能多地往空间传导

如图4所示,电子箱箱体表面均经过黑色阳极化处理,以保证箱体热量能够以辐射形式向周围传散。为加快传热速率以使得线路内温度场尽快平衡,对电子箱箱体的安装面进行精加工,以提高其表面光洁度,从而使电子箱箱体与舱体的安装面充分接触,增加传到散热。同时在箱体安装面与舱体的安装面之间增加一层导热硅脂,填充气隙,更有利于箱体的热量向外传递。

3.3 热设计方案

3.3.1 箱体热设计

图4 线路箱体安装面改进设计示意图Fig.4 Diagram of improved design of circuit box surface

考虑二浮IMU电子箱随货运飞船仪器舱在高低温温差大、电磁场密集等恶劣环境中运行,为提高二浮IMU电子箱的可靠性,箱体热设计主要采取三项措施:

1)选择了低功耗的元器件,并尽可能利用设备的结构进行传热;

2)在对产品进行热仿真分析时,充分考虑了电子设备的极端工况,同时加热功率留有足够的余量,以适应低温工况和低温启动时的需求;

3)将发热量大,功耗较大的电路放置在箱体两端,更有利于电子箱内部热量的辐射。

3.3.2 电子元器件温度精准测量热设计

统计发现,电子设备所发生的故障大部分(55%以上)是由于温度因素引起的[11-12]。功耗增大易引起元器件封装体内温度的升高,当温度超过元器件额定温度时,易导致元器件工作不稳定而失效[9];统计资料显示,电子元器件温度每升高 2℃,可靠性下降10%,温升50℃时的寿命只有温升 25℃ 时的 1/6[13-14]。温升对电子元器件最直接的影响是导致元器件完全或部分失去电气功能,即热失效。电子产品元器件随结点温度的升高,其热失效率呈指数增长[10]。根据6℃法则,当变压器的工作温度在某范围内时(不同类型的变压器,温度范围不同),温度每升高6℃,其绝缘老化率就会增加一倍[11]。

从满足空间应用需求和提高抗热力学环境能力角度出发进行二浮IMU电子箱的设计和加工,热设计的合理性不能仅仅利用理论计算的手段解决,理论计算往往存在着较大的偏差,为了进一步验证二浮IMU电子箱热设计的正确性,检验各组件的热性能,考核热设计对在轨飞行热环境的适应能力及确定最佳热控参数,必须采用地面模拟试验进行辅助设计,本文采用对电子元器件的温度进行精准测量的设计方法。

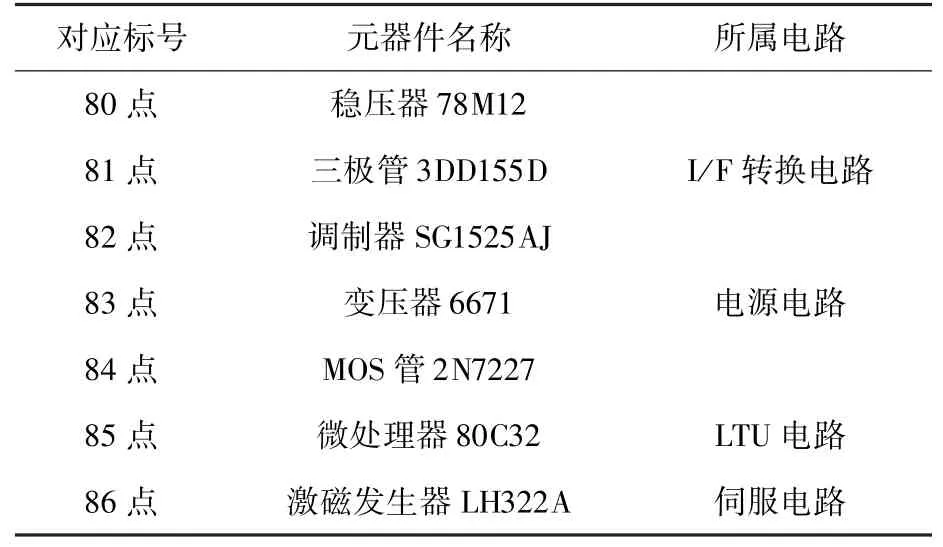

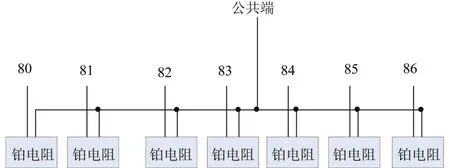

为了更好地说明问题,在各个电路板上选取了一至两个发热量最大的器件,选取的器件见表3,其中“对应标号”是测温铂电阻的编号,具体见图5。

表3 线路箱体中电子元器件温度值Table 3 Temperature of electronic components in the circuit box

图5 铂电阻粘贴连接示意图Fig.5 Aste and connection illustration of platinum resistance

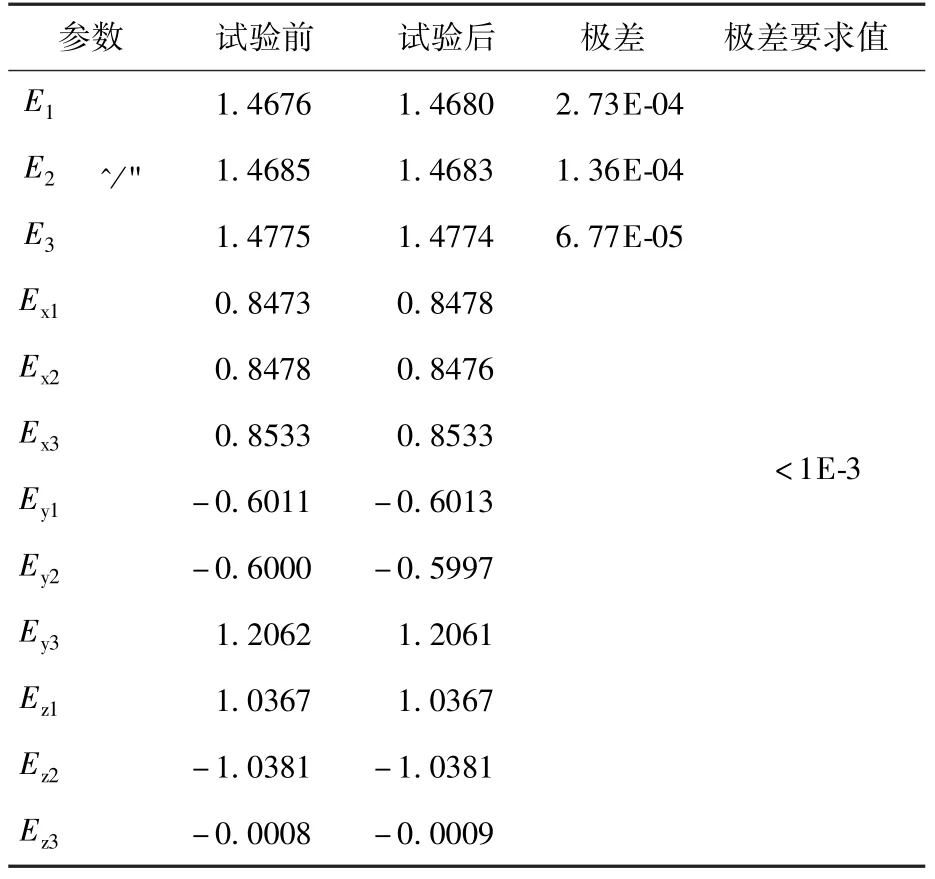

在选定的元器件表壳粘贴铂电阻(例如PT800铂电阻),通过监测铂电阻的阻值,来判定热真空试验过程中相应元器件的温度值。铂电阻的阻值与它所感应的温度值之间的关系如式(3)[7]:

式中:α为铂电阻温度系数,查阅厂家数据手册,取值3.85×10-3Ω/℃;t为元器件的实时温度值,单位℃;Rt为铂电阻感测到的元器件的温度值,单位 Ω;R0为铂电阻在时的温度值,单位Ω。铂电阻粘贴连接示意如图5所示。

4 热设计验证及性能评估

4.1 热设计验证

根据货运飞船仪器舱的实际运行环境,设定二浮IMU电子箱试验条件为:热真空罐真空度不小于6.5 ×10-3Pa;试验温度 -25℃ ~60℃,控温点选在非热源处[1,15-16]。

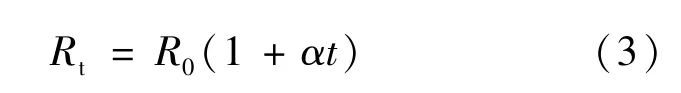

试验时,将二浮IMU电子箱放入热真空罐中,将二浮IMU组合体(内含二浮陀螺和石英加速度计)放置在热真空罐外。产品加温1 h,启动热真空罐,将热真空罐内的气压降至6.5×10-3Pa以下,罐内气压在整个试验过程中均保持在6.5×10-3Pa以下,然后热真空罐开始升温,控温点到达60℃后,通过调节热真空罐的温度,维持控温点的温度值, 保持4 h后,热真空罐开始降温,控温点到达-25℃后,通过调节热真空罐的温度,维持控温点的温度值 -,保持 4 h。 记录全温段(-25℃ ~60℃)所监测的电子元器件的温度值,并于这些元器件的Ⅰ类降额结温值(从元器件手册上查得)进行对比,结果具体见表4。

表4 线路箱体中电子元器件温度值Table 4 Temperature of electronic components in the circuit box

由表4可知,在4 h高温段和4 h低温段,各个监测的电子元器件温度均能够稳定在各自的结温值范围内,说明本文所提出的二浮IMU电子箱热设计方法能够使电子箱在真空条件下达到热平衡状态,这将能够为电子元器件提供适宜的温度环境,从而提高电子元器件的寿命和可靠性。

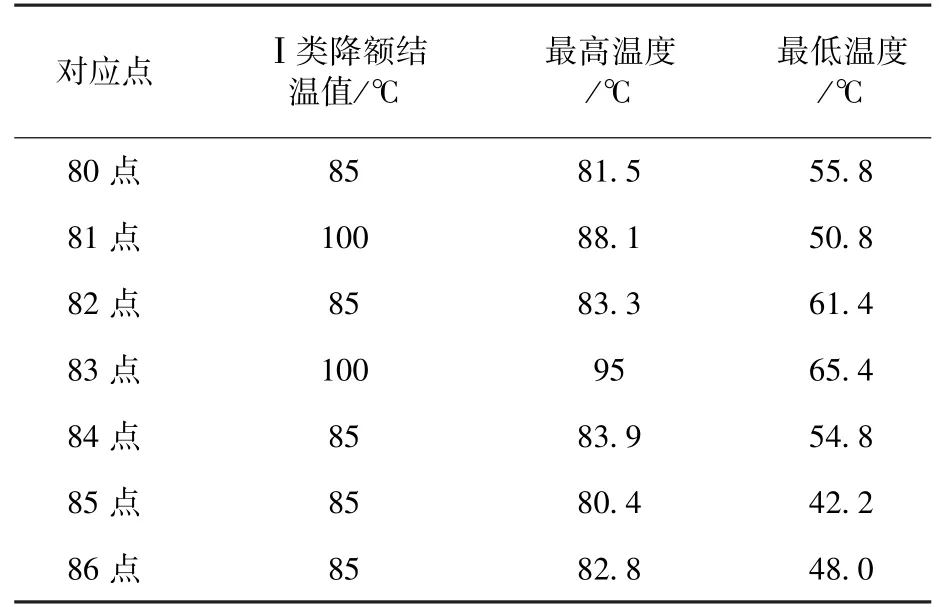

4.2 性能评估

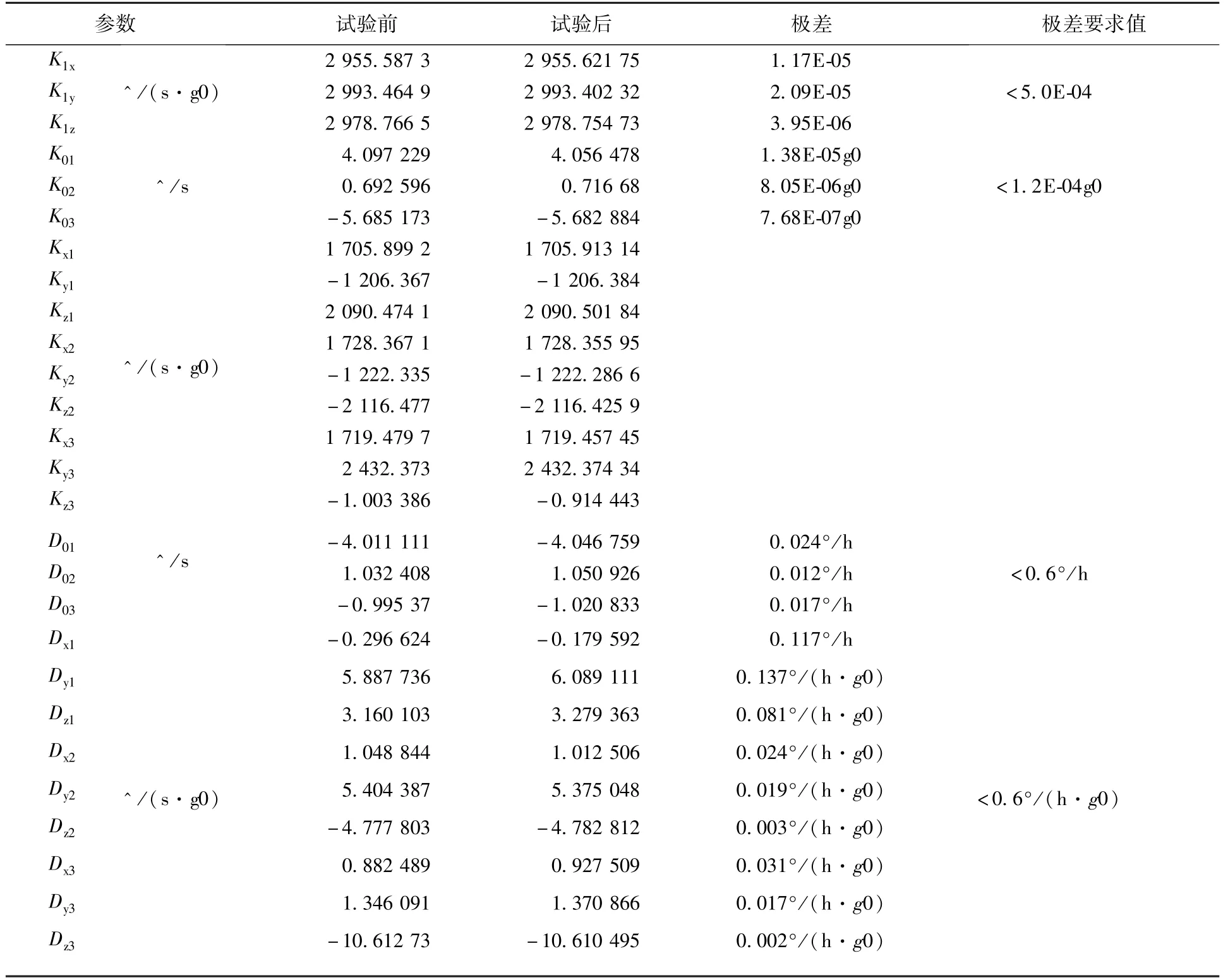

综合评判二浮IMU电子箱热设计性能的另一项重要指标是热真空试验前后惯性仪表误差参数的变化量,指标见表1。表5和表6给出了热真空试验前后二浮陀螺和加速度计误差参数的对比情况,其中表5陀螺的标度因数和安装误差角通过率标定得到,表6中加速度计的所有误差参数和陀螺的一次项系数通过位置标定得到。

由表5和表6所示试验前后惯性仪表误差参数的极差变化可知,惯性仪表经过试验后,性能非常稳定,主要误差参数变化量远远优于表1的指标要求,可见二浮IMU电子箱的热设计方案合理,为惯性仪表、电子元器件提供了良好的工作环境。

表5 速率标定参数对比情况Table 5 Comparison of rate calibration parameters

表6 位置标定参数对比情况Table 6 Comparison of position calibration parameters

5 结论

1)针对大功耗二浮IMU电子箱,本文提出了一种集整机热设计与内部电子元器件温度精准测量为一体的热设计方法,采取了在印制板上加装小型散热器、异型垫板等设计措施。验证试验测得电子元器件在真空条件下,全温范围内(-25℃ ~60℃)能够稳定在各自Ⅰ类降额结温范围内,可见本文提出的热设计方案合理可行。

2)整机热设计与电子元器件温度精准测量相结合的热设计方法,既可以解决常规整机热仿真存在的不准确问题,也能规避单纯采用试验补救代价太大的风险,对大功耗电子设备的热设计具有参考价值,并已经在型号中得到了成功应用。