激光拼焊板类门内板冲压开裂浅析

东风本田汽车有限公司 马 列 裴 旭

一、激光拼焊开裂情况及分析

1.激光拼焊板介绍

激光拼焊板技术是利用激光能源将不同材质、不同板厚、不同镀层的板材拼合并焊接而形成一块整体板材的技术。拼焊板技术的出现解决了超宽板及不同部位不同工艺性能要求的问题,对减轻车身重量、降低整车成本、节能环保等都有着重要的作用。目前主要应用在侧围、门、纵梁、底板等车身部品上。国内主机厂内做的激光拼焊件基本都由板材厂家提供板材,激光拼焊厂进行拼焊后送到主机厂进行冲压加工取得。日系整车企业的门内板90%以上使用的是激光拼焊板。

2 .使用激光拼焊的门内板开裂情况

在使用激光拼焊板制作门内板时,经常会发生在调试阶段零件无开裂情况。但在量产一段时间后频繁出现拼焊部位开裂的情况。此开裂(见图1)一般出现在拼焊线靠近薄板侧2~3mm的区域,对材料及拼焊加工过程进行调查都没有发现问题。但实际加工时开裂现象时有发生,对比开裂材和良材的性能数据(见图2)也没有存在差异较大的地方。

图1

表1 开裂材和良材的性能数据

3 .开裂情况分析

零件在冲压加工过程中出现了缺陷一般的查找方向为模具、材料(板材及拼焊)、自动化、设备四个方面。那么拼焊板开裂的现象是和这四个方面中的哪个方面相关呢?

下面我们通过列举已知的现象进行分析:

(1)此开裂情况在很多车型中都有发生,且在开裂前都经过了一段稳定的量产加工,所以判定和模具无关联。

(2)此开裂发生后,材料进行过短期切换其他厂家加工,没有大的变化,所以和材料厂家的个别加工方式无关联。

(3)此开裂发生后,拼焊也进行过短期切换其他厂家加工,没有大的变化,所以和拼焊厂家的个别加工方式无关联。

(3)此开裂发生后,手工搬件也出现开裂,所以和自动化无关联。

(4)此开裂发生期间,其余部品加工正常,所以和加工设备无关联。

(5)此开裂都发生在拉延工序,整形工序没有类似情况发生。

(6)后工序拼焊线开裂位置在拼焊线上,拉延序的开裂在热影响区以外。

通过以上的情况分析,和加工相关的模具、材料、拼焊、自动化、设备都被排除了。那么到底是什么原因造成了拼焊板的开裂呢?

请大家注意条件(5)和(6),为什么同样的拼焊线存在这两点差异,在车型前期的调试中,音响口的拼焊线翻边开裂也是基本每个车型都会发生的问题,但此问题在前期调整好后,后期一般都不会再发生。也就是说我们有理由怀疑拼焊板的开裂和拉延成型的工艺有关系,是拼焊板进行拉延成型的工艺性问题。

二、解决方法及预防措施

1 .成型理论分析

模具的稳定性是非常高的,拉延模具在调整好稳定生产一段时间后,零件出现批量性异常的情况比较少。但拼焊板因为特殊的物理性质导致了拉延加工的不稳定。

大家都知道拉延模区别于成形模的主要特点是成型时有压料,首先压边圈和凹模压紧材料后,凸模和凹模进行材料成型。普通材料在成型过程随着闭合高度的降低,拉伸力逐渐增大,材料内部应力σ也随之变大,应变ε会由弹性变形进入屈服塑性变形至均匀塑性变形,个别甚至会出现颈缩(暗裂)及开裂(如图2及图4所示)。

下面我们详细的看下拼焊板拼焊线附近的应力应变情况。如图四所示,质点A、B、C均遵循单拉伸应力应变曲线,但因为具有不同的杨氏模量,薄板区、厚板区、拼焊区进入各应变阶段的是不同的,薄板区的杨氏模量最小,所以薄板区会最先产生开裂。

图2

2. 材质理论分析

造成开裂的主要原因是拼焊线部位的材质及工艺情况。我们知道材料分为脆性材料和塑性材料。脆性材料为断裂时伸长率较小的材料,如建筑材料中的砖瓦、玻璃、金属材料中的铸铁等,拼焊板的焊缝属于脆性材料。塑形材料为断裂时伸长率及断面收缩率均较大的材料,一般的低碳钢属于塑形材料,车身冷冲压零件的材料都是塑形材料。

图4 单拉伸应力应变图

在拉延成型过程中塑形材料产生塑形变形有一定延展伸长,脆性材料则基本无延展伸长。焊缝附近材料的物理特性为脆性材料和塑形材料相接,因拼焊线部材料为脆性材料基本无伸长,且它的存在一定程度上阻断了厚板材料的延展。使得拉延成型过程中焊缝外侧薄板区域的材料受到应力伸长时,在焊缝侧会产生明显的延展阻断,无法获得原本应该来自焊缝侧材质的延展补充,从而造成了开裂的发生,这是在车型调试阶段拼焊线部容易产生开裂的原因。

当车型进入量产阶段后,以新车型调试阶段的板件为基准进行比较。假想量产材料厚板的E值增加,薄板的E值减小的情况,因受力不变,应变ε在厚板侧减小,在薄板侧增加,即成型过程中厚板侧材料延展量减小,薄板侧延展量增加,这会使薄板侧材料伸长量大大增加,而单板材的材料伸长是整体板材均匀变化的,这就造成了拼焊线部薄板侧的材料容易产生开裂。

3. 拼焊线开裂问题的解决

鉴于此开裂问题为激光拼焊板材的工艺方式造成,加工部门通过常用的检证方法来解决此问题很困难,因为在解析的过程中无法找到不良的方面,模具、材料、设备、自动化都符合各自的合格标准,但偏偏产生了不良品。

那么如何在生产中解决此问题呢?还是要从生产要素中的材料及模具方面想办法。

从材料角度可以通过控制薄板侧材料的材料性能来减少开裂的发生。材料的YP值(屈服点)及EL值(延伸率)尽量选高值,这样材料不容易出现开暗裂,如图6所示。但因厂家生产此钢板的基板性能的不变的,只能通过镀锌的过程进行1%~2%的调整。如果要求厂家材料延伸率和屈服点一定要达到某数值以上,会很大的降低厂家材料的成品率,即厂家会有很多生产出来的钢板因性能不达标,被转用,造成成本的上升和材料的浪费。

表2 某开裂材和不开裂材的性能对比

我们先分析下基本公式ε(应变)=F(应力)/E(杨氏模量),E值为材料固有属性,F值主要和产品及模具有关。要尽量减小ε值,在E值不变的情况下,需尽量减小F值,F值的减小在模具调试阶段有很多办法,比如:减小气垫压力、增大拉延筋圆角、提高模具光洁度、增大材料流入的R角等等办法。但为了避免零件台阶面的起皱及侧壁的回弹,需要较大的F值,这就和拼焊线的开裂问题产生了矛盾。所以一般门内板的气垫压力都较高,整体的F值较大。通常容易产生拼焊线开裂的部位是音响孔附近的平面部位(见图5)。我们希望在不变更气垫压力及整体F值的情况下,减小危险区的局部F值。通常采用的方法是将影响局部材料流动的R角进行抛光处理,尽量减小此处的摩擦力,使危险区域周边的材料能够尽快补充进去,减小拼焊线附近薄板材料受到的F值。

图5 拼焊部平面图

图6 拼焊部断面图

4 .拼焊线开裂问题的早期预防及量产对应

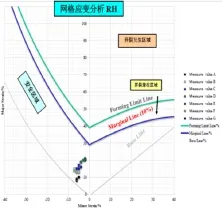

那么如何判定拼焊线附近是否存在开裂风险呢?一种方法是进行板料网格实验(如图6/图7/表3),东风本田内部正常是进行10%的加压测试,普通部位为减薄率不大于25%即通过,拼焊线部位需达到减薄率小于15%才可以。另一种方式为进行极限加压测试,测试拼焊线部出现暗裂的极限加压值,在加压15%没有暗裂即通过(普通部位为 10%)。从此两种方式可知,拼焊线部开暗裂标准要大于普通部位,这是由拼焊线部特殊的工艺方式决定的。

图7 测量部位

图8 FLD曲线

表3 减薄率

如果在量产中出现了批量拼焊线开裂的问题,从模具角度可以轻微打磨图五所示的R角,一般效果比较明显。但鉴于R角会有装配要求,所以R角放大时一定要注意不能和配合饰板产生干涉,其次R角大小为产品特性,放大时要谨慎。

三、激光拼焊板开裂疑难现象解析

关于激光拼焊板拼焊线开裂问题,加工现场人员提出了很多疑难的现象。

(1)为什么开裂不是发生在拼焊线上而是发生在拼焊线附近薄板侧2~3mm的区域?

这是因为在激光焊接时,母材因受热的原因在焊缝附近会产生热影响区。焊缝的组织形态为针状及板条状的马氏体,热影响区为等轴晶从焊缝向母材过渡,靠近焊缝晶粒较大,靠近母材晶粒较小,这构成了热影响区的主要微观结构。微观结构上的变化,使得在物理性能上热影响区从焊缝到热影响区再到母材两侧,硬度逐渐降低,在距焊缝2mm左右的区域降到和母材硬度近似。随距焊缝的距离越远硬度越低、延展率越高、断面收缩率越大,即材质的塑性逐渐增加。基于这种物理性能上的差异,使得在材质塑性最高的临界点极易产生开裂。

(2)为什么部分拼焊板在放置一段时间后,开裂板材会转变成不开裂板材?

在生产过程中我们发现,有部分开裂的拼焊板在放置较长一段时间(几个月)后,再次进行加工时,开裂现象消失,加工正常,这种现象会偶然发生。

在冷冲压日常的加工中,默认模具/板材长期存放都不会发生变化,但拼焊板长期存放开裂情况改善的现象,使我们对材料长期存放的稳定性产生怀疑。

拼焊板的板材一般以冷轧板为母板,冷轧板虽然号称无时效,但在生产实践中,如果长期放置时还是会有时效性的影响。钢材中的碳原子在晶格会逐步扩散,这称作钢板的固溶强化,钢板的硬度会略有提升,塑性会略有下降,这部分性能的变化对拼焊板的开裂防止是有利的。当拼焊板的开裂状态处在临界状态,板件长期存放带来性能上的轻微改变,造成了开裂现象的消失。

四、结束语

随着这些年国内汽车保有量的迅猛增长,国家关于汽车环保的强制标准越来越严格,汽车的环保性要求随之逐步提高。激光拼焊板、铝合金材料的应用、树脂外观件等一批汽车轻量化技术必将获得更广泛的应用,但这些新技术的应用也给量产稳定性带来了极大的挑战,需要在生产中进行调查、解析、实验、测试等相关工作,逐步摸索出对应的设备条件、调试方法、作业手法等内容。只有不断的提升量产加工的稳定性才能带来高品质水平的汽车产品,保证中国汽车行业的稳步发展。 □