车门内板冲压工艺设计与成形分析

安徽江淮汽车股份有限公司 杨谊丽

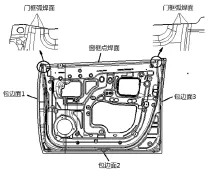

车门内板是重要的车身覆盖件,车门内板与加强板及窗框焊接后形成车门内板总成,再与车门外板包边形成车门包边总成。车门内板法兰面精度对包边总成的精度起到至关重要的作用,因此直接影响车门包边总成与翼子板及侧围相匹配的间隙、面差质量。车门内板上安装有内饰板、密封胶条、门锁、玻璃升降器等,孔位多达七十余个,焊接面及安装面较多,因此车门内板的孔位、型面精度对整个 车门的功能性影响重大。车门内板拉深深度深,且多为激光拼焊板,成型条件极为严苛,模具调试周期较长。左、右车门内板三维数模图如图1所示。

图1 车门内板

一、工艺设计

工艺设计主要对产品件进行初步的工序排布和结构布局,核算坯料尺寸、模具尺寸和机床吨位,并体现在工艺规划书中。

1.冲压方向

在进行工艺设计时首先要确定冲压方向,拉延模冲压方向的确定尤为重要,因为其关系到拉延模面的补充和零件的面品质量。车门内板零件形状规则,各处拉延深度基本一致,因此其冲压方向为车身坐标系的Y向。

2.工序排布

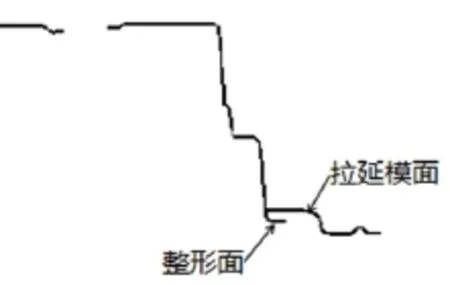

该车门为分体式车门,可以采用左右合模拉延,既能提高材料利用率还能提高生产效率。因车门拉深深度较深,侧壁及凸模圆角极易产生开裂、暗伤,同时为了便于法兰面精度调试的方便性,在拉延和修边工序后安排对全周法兰面的整形,整形量10mm。该车门内板的工序排布内容为:OP10拉延——OP20切边/冲孔——OP30整形——OP40冲孔/侧冲孔/分切。图2为整形量示意图,图3为整形区域示意图。

图2 整形量示意图

图3 整形区域示意图

3. 坯料尺寸

在零件的长度和宽度方向上分别选取线长最长的截面,如图4所示,测量A、B、C值,并按照如下公式计算坯料的长度和宽度:

L(W)=A+B+C+E+D+20其中E=5mm~7mm,D=20mm~30mm;

图4

测量零件的长、宽、高尺寸后预估坯料尺寸,长度1020mm,宽度770mm,高度90mm。

坯料长度L=2×零件宽度+2×零件高度+分切距离+工艺补充长度=2×770+2×90+40+120=1880mm,坯料宽度W=零件长度+2×零件高度+工艺补充长度=1080+2×90+160=1420mm。最终得到车门内板坯料尺寸为1880mm×1420mm。

4. 模具尺寸

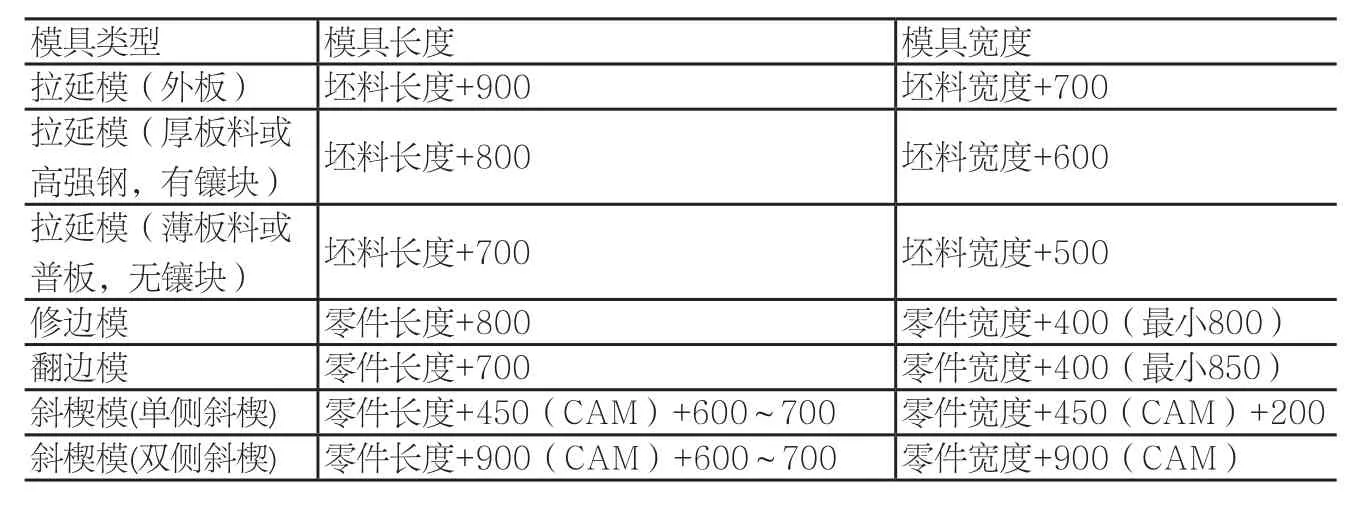

根据坯料尺寸和各工序内容计算各工序模具尺寸,计算方法可参考表1。

表1 模具尺寸计算

二、工艺审查

对车门内板三维数模的冲压工艺性进行分析,对其成形性、生产性、经济性、品质及模具的结构强度进行分析确认,并针对发现的问题提交《工程变更申请单》(ECR)给产品设计人员。如图5左图所示扬声器安装孔“a”距离拼焊缝距离太近,拉延后孔很可能落在拼焊缝上影响孔的安装,因此孔“a”需要向远离拼焊缝的方向移动5mm,使其距离拼焊缝的距离大于25mm。如图5右图所示凸模R角局部型面变化急剧,拉延易开裂,需要将圆角过渡光顺,避免局部凸点。

图5 ECR

三、品质标准制定

品质标准文件对零件的定位系统、测量方式、测量公差进行定义,是指导模检具设计开发和测量文件编制的的基础文件。

如图6为车门内板定位系统示意图,采用2个定位孔和四个定位面定位,主定位孔控制X向,次定位孔控制Z向,定位面A1-A4控制Y向。车门内板单件定位系统与焊接总成及包边总成定位系统一致,保证冲压、焊接、包边工序定位及检测定位的一致性,避免累积误差的产生。

图6 车门内板定位系统

如图7所示,包边面1、包边面3包边后分别与翼子板及后门配合,其面差精度直接影响外观匹配质量的好坏,因此除了控制面差为-0.5~+0.5mm,还需要控制每条包边面的极差不超过0.5mm。包边面3与侧围门槛配合,产品设计时通常车门下部和侧围门槛会存在段差,因此只需要控制包边面3的面差为-0.5~+0.5mm,而不需要控制极差。该车门为分体式车门,门框通过点焊和弧焊与车门内板总成连接,如图所示的A、B区为弧焊区,弧焊区为U形面,该区域与门框匹配精度要求较高,若U形面开口较小则门框放不到位,影响门框面查;若U形面开口较大则弧焊量大,弧焊变形严重,也会影响窗框面差,因此门框弧焊面面差设置为-0.3~+0.3mm。

图7 车门内板关键面示意图

四、压料面和工艺补充面设计

合理的压料面形状可以确保拉延过程板料不开裂、不起皱,压料面是决定拉延质量好坏的关键,压料面形状的确定应遵循如下的原则:①压料面尽量为平面,但有时为了降低拉延深度,压料面通常会做成曲面,曲率应尽量大,且尽量为单曲率曲面;②压料面应低于零件内部的最低点,否则压料面闭合之前凹模会先接触坯料导致定位不稳,压料面起不到压料作用;③压料面形状与凸模形状尽量接近,且压料面的展开长度要比凸模展开长度短,使坯料在拉延过程中始终处于拉伸状态,否则在压料面闭合过程就会出现多料现象,产生无法根治的起皱问题。

以工艺规划所确定的冲压方向为基础进行车门内板压料面设计,车门内板属于典型的带法兰盒形件,各处拉延深度基本一致,因此压料面也近似于平面,为了尽量降低拉延深度,压料面到零件法兰面的深度要小于25mm。

在设计工艺补充面前需要将件上的孔进行填充,把翻边和负角区展开以满足修边条件,然后便可添加工艺延伸面。工艺延伸面位于凸模轮廓线以内,延伸面的侧壁要有一定的拔模角,且过渡光顺,工艺延伸面与压料面一起统称为工艺补充面。工艺补充面在拉延后要被切掉,为了提高材料利用率工艺补充面的面积应尽量小。

设计车门内板工艺补充面时左右件合拼部位最小间距取20mm,门槛部位修边余量按照满足修边刀强度尽量取最小值5mm,车门前侧及后侧因合拼部位为了防止拉延起皱,余肉做的较宽,为了保证凸模轮廓线平顺,因此车门前侧及后侧修边余量取30mm。如图8所示为用UG6.0建立的车门内板模面图。

图8 车门内板模面

五、CAE模拟分析

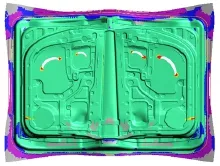

在拉延模面设计完成后需进行CAE的模拟分析,通过分析结果判断零件的成形性及模面设计的合理性。将用UG6.0建立的尾门外板几何模型以IGS的格式导出,然后将其导入到Autoform软件中生成凸模、凹模和压边圈工具体。压边力由经验公式F=LK计算,式中L-凸模轮廓线长度,K—系数,为经验值,取K=200kN,经计算得到压边力大小为1216kN。将前面计算的坯料尺寸作为初始坯料尺寸,设置材质为DC56D ZF 45/45。该车门内板为激光拼焊板,薄厚板料速度不一致,薄料区更易起皱,因此在厚料区设置单拉延筋,薄料区设置双拉延筋,如图9所示。车门内板拉延深度较深,门槛后侧凸模圆角(图9中A、B处)距离分模线较远,拉延过程易在凸模圆角及侧壁处形成开裂现象,因此在拉延过程设置刺破刀,于到底前10mm开始刺破。

车门内板CAE分析结果如图9所示,从分析结果来看成形状态良好,产品无明显起皱趋势,仅在薄厚料交界处的薄料区侧壁存在过度减薄,减薄率最大33%,可以在调试过程中通过调整拉延筋阻力及提升模具光洁度加以改善。

图9 CAE分析结果

六、 结束语

车门内板作为难度系数较高的车身覆盖件之一,其面品质量和精度对整车的质量具有重大影响,通过前期合理的工艺规划、充分的工艺审查、反复的模拟分析与模面优化能够有效缩短调试周期、降低调试难度。在实际调试过程中,各工序品质良好,冲压件精度检测达标,满足包边及整车匹配要求,目前该车门内板已进入批量生产阶段。 □