修整参数对钛合金Ti-6Al-4V微磨削影响的研究*

王 红,王立新

(1.沈阳工学院 机械与运载学院,抚顺 113122;2.安阳工学院 机械工程学院,河南 安阳 455000)

0 引言

近年来,微结构工件随着科学技术的不断发展在工业和军事领域的需求逐渐提高。机械微细加工是以钛等各种工程材料为原料,生产高精度、复杂特点的微零件的关键制造技术之一[1-2]。钛合金作为一种典型的难加工材料,具有高强度、耐腐蚀性以及较高生物相容性等特点,这些优点使钛合金成为生物医学应用的理想材料[3-4]。

微磨削工艺与其他机械加工技术相比具有一定的优势,特别是在加工精度和表面质量方面。目前国内外关于不同材料微磨削过程的研究已取得了较多的研究成果,周云光等[5]研究了微磨削参数对高温合金表面质量和亚表面再结晶的影响;Feng[6]对陶瓷材料微磨削过程中刀具磨损进行了监测,同时也提出了一种预测微磨削创成表面的仿真模型。然而,对于钛合金微磨削的研究还缺少相关研究。另外,微磨削刀具的微观形貌很大程度上受修整过程的影响,对磨削过程的性能起着至关重要的作用,它不仅影响磨削力和磨削温度,而且影响表面光洁度和完整性。Rasifard等[7]对立方氮化硼砂轮进行了超声辅助修整,实验结果表明修整后的砂轮磨损率降低到50%;Malkin和Murray[8-9]对修整过程进行了力学分析,证明了磨削表面粗糙度随磨削砂轮表面粗糙度值增加而增加,但会一定程度上降低磨削力。

基于以上研究,针对钛合金微磨削过程中修整参数对磨削过程的影响进行分析。本文研究了钛合金Ti-6V-4Al在极高的修整重叠比下微磨削的实验研究,建立修整速度比和重叠比对法向磨削力和切向磨削力的影响关系,同时对所获得的表面粗糙度的影响进行分析。

1 实验设置

实验工件材料为钛合金Ti-6Al-4V,工件尺寸为30×20×10 mm,利用直径为2 mm的金刚石磨销(D46 C150 V)对工件进行加工。其中,金刚石磨销采用直径为100 mm的金刚石修整滚轮进行修整,磨削液为油雾冷却液。微磨削实验过程中,利用不同的切削速度vc、修整速度比qd和修整重叠比Ud研究钛合金微磨削过程中这些参数对磨削力和表面粗糙度的影响,具体参数如表1所示。其中,磨削深度aed固定为2μm,每组实验分别重复3次。磨削实验在高精密五轴数控加工中心进行,力传感器(9256C2)和表面粗糙度测试仪(Hommel-Werke model T-1000)分别用于测量加工过程中的磨削力和工件表面粗糙度,在磨削路径的起始、中间和末端3个位置垂直于磨削方向的粗糙度进行测量,具体实验设置如图1所示。

表1 实验参数

图1 实验设置

2 实验结果及讨论

2.1 磨削力

2.1.1 切削速度的影响

不同切削速度的条件下修整重叠比对磨削力的影响如图2所示。由图可知,切削速度与磨削力成反比关系,即随着切削速度的增加,磨削力减小。这可能是由于切削速度的增加,各个磨粒的运动能和冲击力相应增加。另外,切削速度的提高能够减少运动切削刃的数量及每个磨粒的平均切削厚度。因此,作用于每个磨粒上的磨削力相应地减少,进而降低了总磨削力。

图2 不同切削深度下磨削力随修整重叠比变化

2.1.2 修整重叠比的影响

微磨削过程中,修整重叠比可以通过下式进行计算:

(1)

式中,aed表示修整切削深度,rpd和fad分别表示修整刀具半径和轴向进给。其中fad=vfad/ns,式中ns表示磨削销的旋转速度。假设切削宽度与修整刀具的有效宽度相等,在微磨削过程中重叠比通常在2~8之间;在微修整过程中的刀具半径相对较小,刀具旋转速度值能够达到较大值。因此,微磨削过程中通过设置较低的修整重叠比Ud来达到较高的修整进给量是无法实现的。本文采用几组不同的较大值的修整重叠比值进行实验,根据图2可知,高的修整重叠比(通过减少修整进给量来实现)增加了所有切削速度下的切削力。同时,磨削刀具的微观形貌也受修整重叠比的影响,其理论磨削刀具表面粗糙度、表面粗糙度与修形重叠比的关系,如下式:

(2)

由式(2)可知,修整重叠比值越高,磨削刀具的微观形貌质量越好,磨削刀具静态和动态切削刃数量增加,磨削时的摩擦和犁耕量增加,同时也增加了磨削过程中的磨削力。另一方面,较高的修整重叠比也降低了磨砂脱落的比例。高修整力(发生在较低的修整重合比)导致磨削销的剧烈修整,磨粒尖端可能会出现广泛断裂和粗糙现象。当使用较高的修整进料率时,磨削刀具的表面会变得更粗糙(晶粒也会变得更锋利),磨粒切削刃越锋利,产生的磨削力就越小。法向磨削力Fn和切向磨削力Ft随着磨粒表面磨平区的增大而增大。

(3)

(4)

Aa=b(deae)1/2A

(5)

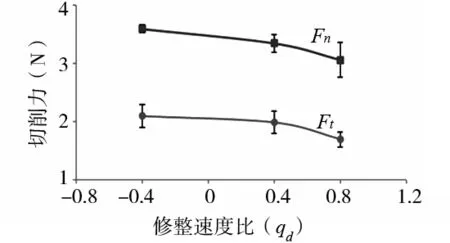

2.1.3 修整速度比的影响

在旋转修整过程中,磨削刀具和修整滚轮在旋转运动中相互啮合。修整速度比qd取决于所采用的速度、旋转方向,对于修整过程产生很大的影响。修整速度比qd对修整过程中的影响可表示为:

qd=vcd/vc

(6)

式中,vc和vcd分别表示为磨削刀具速度和修整滚轮速度。旋转修整可以分为两个不同过程:逆修整qd<0和顺修整qd>0过程。大多数修整过程中,修整速度比值范围为-0.8~+0.8之间。磨削力随修整速度比变化如图3所示。由图可知,速度比值由-0.4增加到+0.8过程中,磨削力显著减小。

图3 磨削力随修整速度比变化示意图

另外,相较于逆修整过程,顺修整加工得到的磨削刀具其有效粗糙度较大。相反,修整-磨削刀具的接触长度在逆修整过程中要比顺修整大得多,从而导致磨具的磨损扁平化程度高,表面粗糙度高,磨削力大。具体修整过程如图4所示,图4a显示了磨削销修整过程中金刚石磨粒的轨迹图。修整过程开始于点A(P.1),结束于点B(P.3),修整路径为Ld。金刚石磨粒在点P.2达到最大切削深度aed。对于逆修整过程,由点P.1到P.3经历的时间可以表示为:

dt=(t3-t1)=dl(P.1-P.3)/vcd

(7)

t3-t1=Ld/vcd

(8)

式中,t3表示金刚石磨粒离开磨削砂轮的持续时间,Ld为修整磨粒轨迹长度。对于两种修整过程,修整轨迹产生的磨损刀具表面Ls可以利用下式计算:

Ls (P.1-P.3)= (t3-t1)·(vc-vcd)

(9)

结合式(6)~式(9),Ls可以表示为:

(10)

根据式(10),当修整过程由顺修整改变为逆修整过程时,修整轮与微磨销的接触长度增加,如图4b和图4c所示。由图可知,接触长度和接触几何形状的改变都会影响磨削销的理论粗糙度。实线曲线表示通过两种不同的修整方法,在磨削销上产生的相应轮廓。逆修整过程中,在磨削销中产生的轨迹由于接触长度较大出现重叠现象。因此,降低了峰谷高度,使磨削刀具的微观形貌变得更加光滑。

(a)整个过程金刚石磨粒的轨迹

(b)逆修整过程 (c)顺修整过程图4 磨削销修整原理示意图

2.2 表面粗糙度

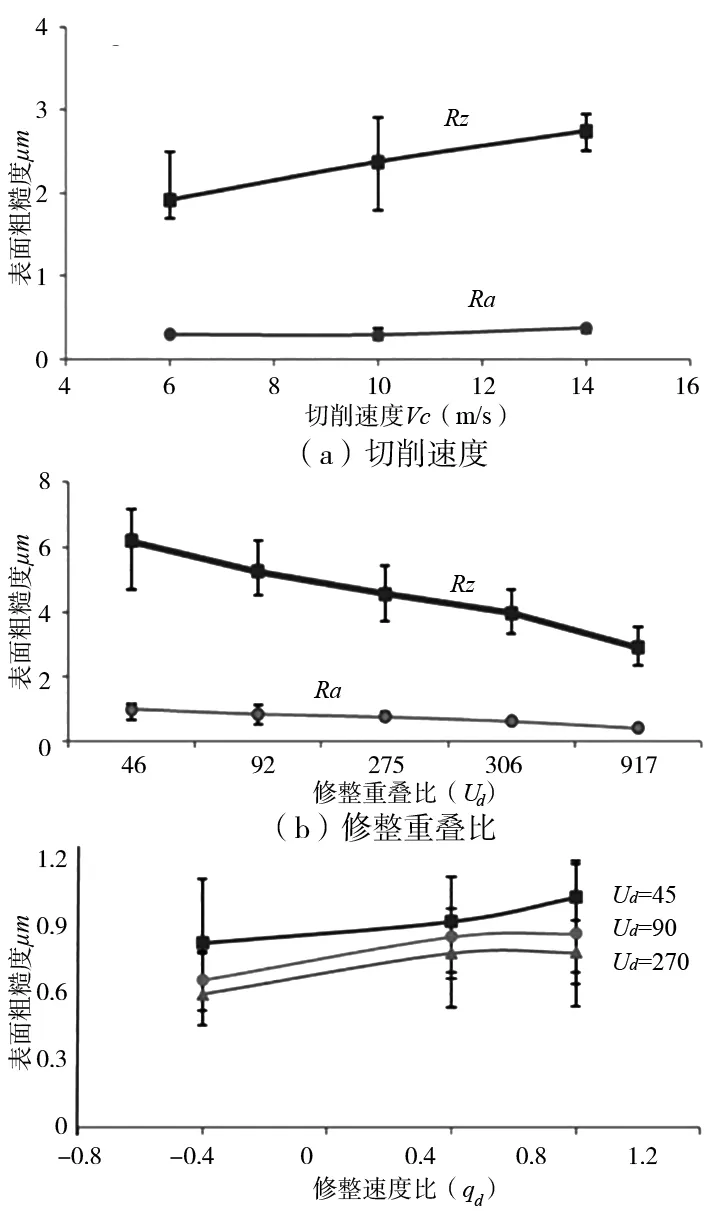

2.2.1 切削速度的影响

微磨削过程中表面粗糙度随切削速度的增大而增大。表面粗糙度参数Rz随着磨削速度的提高而不断上升;当切削速度从6 m/s提高到10 m/s时,粗糙度Ra没有明显变化。然而,值在切削速度达到14 m/s时发生轻微的增加,如图5a所示。

然而,在微磨削中,刀具的直径很小,因此刀具的长度与直径之比相对较大。因此,作为柔性悬臂梁的磨削刀具,切削磨削力Ft(作用于刀具径向方向上)会使刀具发生偏转平行于切屑。当磨削刀具在加工过程中以高转动频率旋转时,刀具的偏转会引起不良的横向振动。因此,由于磨削销的磨损和较高的离心力,使切削速度与增加的振动相一致。一般情况下,较高的切削速度提高了磨削过程中的表面粗糙度。然而,在微磨削过程中,在较高的切削速度下存在的振动会影响到所期望的效果,从而使表面粗糙度变差。

2.2.2 修整重叠比的影响

为了研究磨削重叠比、磨削量与表面粗糙度的关系,选择了切削深度较大的磨削(即较高的材料去除率)。图5b为表面粗糙度随修整重叠比变化的关系图,当修整重叠比从45提高到910时,观察到的表面粗糙度提高了60%。如前所述,较高的修整重叠比会使磨削刀具的微观形貌更加精细,从而降低磨削工件的表面粗糙度。

2.2.3 修整速度比的影响

表面粗糙度随修整速度比变化的关系图如图5c所示。由图可知,当由逆修整变为顺修整时,表面粗糙度随之增加。磨削刀具的理论粗糙度随修整速度比的增大而增大,当刀具粗糙度越高,磨削表面越粗糙。磨削销微观形貌如图6所示,从显微照片可以看出,磨削销的形貌受修整重叠比的影响。逆修整得到较为均匀的刀具表面,刀具微观表面质量较好。

(c)修整速度比图5 表面粗糙度随相关参数变化关系

(a)Ud=270 (b) Ud=45

3 结论

钛合金Ti-6Al-4V微磨削过程中,加工效果受修整参数(深度、速度比以及重叠比)的影响较大。本文建立修整速度比和重叠比下Ti-6Al-4V微磨削过程中法向磨削力和切向磨削力的影响关系,并对其不同参数下表面粗糙度进行分析。试验结果表面:微磨削过程中,修整重叠比和修整速度比是影响磨削表面粗糙度和磨削力的主要因素;且较高的修整重叠比能够减少磨粒上的切屑冷焊现象,进而减少刀具在切屑槽中的载荷。当修整重叠比较低时,会降低磨削工件表面质量。总体来说,修整参数对磨削刀具的表面质量、磨削力和切屑载荷有很大的影响,可以通过改变修整重叠比和修整速度比来优化磨削刀具的表面质量。同时,较高的重叠参数比(不用于常规砂轮的修整)在微磨削中的积极影响提供了理论基础及实验验证。