环空动密封胶芯在带压作业中的应用

刘正连,李玉飞,刘贵义

(1中国石油集团川庆钻探工程有限公司钻采工程技术研究院 2中国石油井控应急救援响应中心)

进行带压作业须实现管柱和环空同时封堵,管柱内封堵目前已有定压接头、陶瓷堵塞器和桥塞等封堵工具[1],但是环空的动密封产品主要依赖于进口,常常因技术封锁和商务周期较长等问题影响技术发展和现场技术服务周期。

一、环空动密封件的研制

目前国产橡胶在原材料、制作工艺和制作设备精度等因素的影响下,高性能的橡胶水平还较低,环空动密封件需要既具有较高强度又具有较好延展性和耐磨性的橡胶材质[2-3],为了解决这一难题,通过分析环空动密封件与管柱动密封的机理,以及关井液压系统压力、井口压力和油气成分等因素对环空动密封系统的影响,设计了动密封件的结构,如图1所示。

图1 环空动密封件

环空动密封件主要由耐磨块和前端密封两大部分组成,耐磨块主要实现与管柱的动密封,前端密封主要起到缓冲作用有效保护耐磨块,延长耐磨块的使用寿命[4]。

同时对橡胶凸出余量、垫铁与橡胶密封面的偏心距、密封面形状等结构参数进行了优化设计,保证动密封件具有足够的储胶量,变形更加均匀,在耐磨块磨损后,前端密封及时伸出补充,使耐磨块仍然保持良好的密封性能,延长密封件的使用寿命。在材料选择上经过筛选,采用超高分子聚乙烯材料作为耐磨块基础材料,该材料分子量通常在(100~500)×104分子量,加入了添加剂,具有耐磨性佳,抗冲击性强,而且在低温时抗冲击强度仍保持较高数值,自润滑性好等优点。其耐磨性比聚四氟乙烯高2.5倍左右、比尼龙高4倍左右、比高密度聚乙烯高5倍左右、比聚氨酯高5倍左右、比碳钢和不锈钢高6~7倍左右,是聚丙烯的10倍左右。其次,该材料耐磨损机理不仅依靠它的硬度,而且还依靠黏弹性和较小磨擦系数来缓冲磨损,其磨损系数仅为0.07~0.10,根据添加剂的不同制作了3种样品进行现场试验。

二、现场试验

现场试验三种不同添加剂的的环空动密封件,在井口压力25 MPa左右,管串为Ø73.02 mm油管,初期液压油控制压力相同的工况下下管柱,检验环空动密封件的耐磨和抗冲击性。样品1下管柱900 m时出现泄漏;样品2下管柱1 200 m时未出现泄漏,但是控制油压已经达到极限;样品3下管柱2 000 m未出现异常,试验结束后拆除环空动密封件,如图2。

从图2中可以看出,样品1的环空动密封件的耐磨块磨损较为严重,固定销定顶部已和管柱发生摩擦,且样品1的前端密封大块掉胶金属支撑块已磨损严重无法实施有效密封;样品2与样品3的前端密封在试验过程中完好无掉胶,但是样品2的耐磨块磨损量较大,胶体余量基本为零,若再继续下管柱将会出现泄漏,而样品3的胶体余量充足可以继续有效实现密封。

图2 试验后磨损实物图

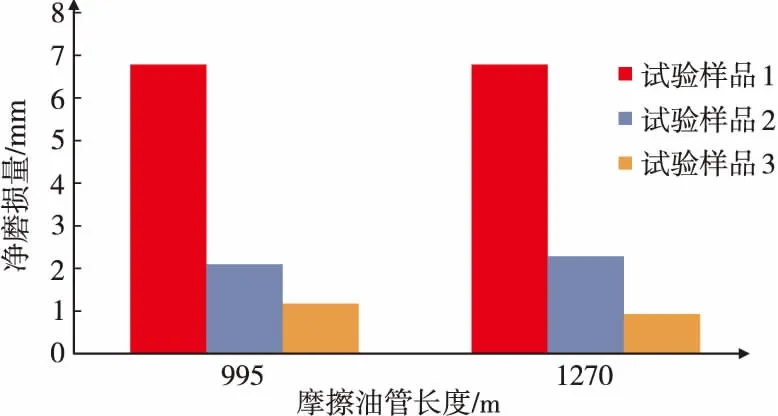

将3种样品的磨损量进行测定,如图3所示。

图3 3种样品磨损数据对比图

样品1的平均磨损量达到7 mm,样品2平均磨损量2 mm,样品3平均磨损量1 mm,在同工况下进口环空动密封件平均磨损量为1.1 mm,样品3的性能达到国际领先水平。

三、效益评价

根据试验选用样品3替代进口环空动密封件施带压作业100余井次,在作业过程中没有因环空动密封件而引发质量、安全、环保事故,保证了工程质量。

研制的环空动密封件与进口产品相比成本降低了约50%,近年来集团公司每年完成的带压作业工作量以每年500~1 000口井的速度持续递增(2010年完成1 500口、2011年完成2 000口、2012完成3 000口),集团公司2016年预计带压作业施工5 000口井,其中气井带压作业工作量年需求约1 200口井以上。如果推广使用该环空动密封件,按照每口井使用4套,一年下来仅这一项技术改良措施就可以为集团公司节约1 000多万元成本,降本增效成效显著。

四、结语

(1)环空动密封件结构合理,满足现场带压作业特别是气井带压作业需要。

(2)环空动密封件基材和添加剂选用合理既能承受摩阻又具有一定延展性,可实现对气井的良好动密封。

(3)取代进口件,降本增效效果明显,特别是带压作业的领域逐步扩展后其效益将会更加明显,具有显著的推广使用价值。