低压雾化喷头水力性能试验研究

张林国,朱兴业,胡 广,李扬帆,袁寿其

(江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

0 引 言

在生产生活中雾化技术有着十分广泛的用途,如机械燃料燃烧,农业生产和医学治疗等方面[1-3]。在工业生产中,通过高压(1~8 MPa)机械式雾化喷头喷洒水雾来进行降温、冲洗、灭火等应用广泛,在农业生产中一般用于雾化施药,雾化喷灌,在农业雾化加湿方面一般用于保鲜运输,水稻保持水分方面[4-7]。

在雾化加湿方面,雾化质量指标是雾化喷嘴雾化性能的重要参考,雾化质量指标包括喷雾锥角、喷雾射程、雾滴的分布特性、雾化颗粒细度等[8],影响喷雾特性的因素有喷嘴出口压力、液体本身物理性质和喷嘴几何尺寸等。国内外学者针对雾化特性进行了大量的研究。田坤等[9]对研制的平移式喷灌机组进行工作压力为0.07 MPa试验研究,对喷灌液滴尺寸进行分析并验证了平移式喷灌机组较高的喷灌均匀性。邬长福等[10]通过对压力在0.1~0.5 MPa下对以水为介质的hyd型低压除尘喷嘴的研究,分析了不同压力对0.4、0.5、0.8 mm直径喷嘴的雾化角、雾化粒径大小及分布的影响。陈波等[11]通过对不同工况下双流体雾化流场的测试,研究了气体流量和水流量共同作用下的雾化特性。刘俊萍等[12]采用激光雨滴谱仪测量技术对全射流喷头的喷洒水滴速度及直径等参数进行测量,总结出在0.15~0.35 MPa压力工况下的水滴频率分布及水滴累计频率分布的变化规律。M Mlkvik等[13]利用高速摄影技术对双流体雾化器进行研究,分析了内部气体流动和黏性液体的喷雾特性。吕名礼等[14]研究了喷嘴直径为1.2和1.4 mm的微喷头在0.25、0.3和0.35 MPa下流量、射程等水力性能的变化规律。

综上所述,目前关于雾化喷头的研究大多数基于较高压力,能耗较大,喷头在低压(0.15 MPa以下)工作条件下,喷头射流成水柱或水滴状,不能很好地形成液滴碎化,雾化效果较差。目前国内外针对低压雾化研究较少,本文通过对低压射流喷头在低压条件下的流量、雾化角和雾滴粒径雾化性能进行理论试验研究,为研究低压条件下的低压雾化喷头提供理论和试验指导。

1 材料与方法

1.1 喷头试验设备

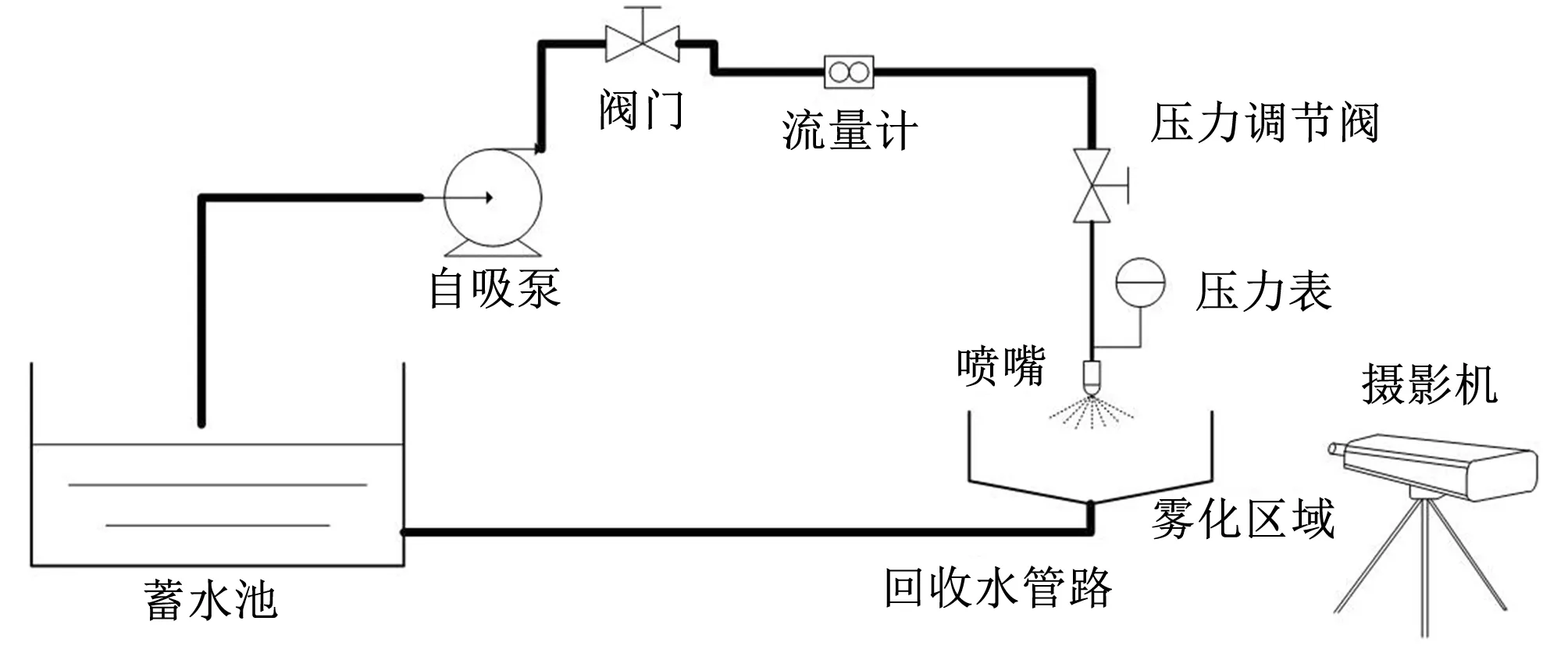

本文进行的试验在江苏大学喷灌实验室进行,该实验室(直径44 m,高18 m)为室内喷灌室,无风条件良好,满足在低压0.15 MPa以下的低压精细雾化喷头的实验要求。实验装置如图1所示,包括雾化系统、图像采集系统和水回收系统三部分。本文为了获取低压条件下雾化喷嘴的雾化特性,试验选择了0.05、0.08、0.11和0.14 MPa压力对喷孔直径为0.3、0.5、0.8和1.0 mm的喷嘴进行试验。本文以清水为雾化介质,由于本文所选用的低压精细喷嘴孔径太小和自吸泵提供的压力水有很好平衡,采用两个阀门共同控制。在喷嘴处,其上端自带网状过滤网以避免水中些许杂质堵塞喷嘴进而影响试验。压力调节大小由杭州米科传感技术有限公司生产的数显压力表Mik-Y190(精度为1KPa)读取,通过奥林巴斯i-SPEED 3 高速摄像机进行雾化图像的采集。

试验选用的低压精细雾化喷嘴设计压力在0~2 MPa之间,流量取决于喷嘴孔径和试验采用的压力大小。结构图如图2所示,工作原理是水流经过自吸泵的加压经过管路输送到喷嘴,经过过滤网的过滤,水流经过切面入口进入底端旋转室高速旋转,经过喷嘴喷出,形成液滴的破碎达到雾化。为了研究在低压条件下喷嘴的雾化加湿效果,本文通过研究喷嘴不同参数下的雾化特性,从而掌握低压精细喷嘴的工作过程,为低压条件下雾化喷嘴加湿技术提供理论依据。

图1 试验装置图Fig.1 The sketch of experimental device

图2 低压精细喷嘴结构示意图Fig.2 The structure of low-pressure nozzle

1.2 低压喷头流量的测定

喷嘴流量是雾化喷嘴的关键参数之一,流量越大,雾化液滴数目较多,有利于加湿降温。本文采用的喷嘴雾化流量小,为了验证流量计读取数据的准确性,本试验采用了质量法进行测定,进行单位换算。通过调节压力并且通过10 min压力稳定时,用已知质量的小桶直接对准喷嘴出口,进行水雾收集,并且达到雾化液滴全部落入小桶中,防止液滴飘失影响结果。同时用秒表计时器进行计时,将收集到的水雾通过精度为0.1g的电子称量计进行测定并记录。为了减小误差,本试验在一个压力下进行三组试验数据的加权平均,从而根据雾滴质量和收集时间获取不同压力下的喷嘴的流量参数。对试验测得的数据进行曲线拟合分析并与理论公式进行对比,根据流体力学的射流理论知识[15]有:喷头的圆形喷孔的流量计算公式为:

(1)

式中:Q为喷头流量,m3/s;CD为喷头的流量系数;P为喷头的工作压力,Pa;d为喷头孔径的直径,m;ρ为水的密度,kg/m3。

1.3 喷嘴雾化角的测定

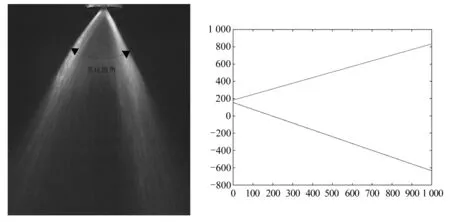

雾化角对雾化范围的大小有显著的影响,雾化角较大,液滴分散度较低,雾化特性较稳定[16],试验采用的低压精细雾化喷头默认雾化角度在60°~80°之间。本试验通过在雾化喷嘴的雾化区域后面放置一块黑布作为背景,进行打光形成一束光线,用高速摄影机进行喷嘴在各个工况下的喷雾角的正投影,利用图片处理软件和MATLAB软件编程进行图像的类型转换和图像边缘线的获取[17],通过编写程序对两条拟合线的夹角进行提取,进而得到雾化角度。

图3 雾化角度处理过程Fig.3 Process of calculating atomization angle

1.4 雾化液滴尺寸的确定

雾化液滴在实际试验中颗粒直径非常小,同水流相比更容易气化,并且雾化液滴粒径是研究喷嘴雾化性能、实现喷嘴雾化均匀性的重要研究方面之一。

对于雾化液滴粒径的分析,众多学者根据喷嘴不同结构尺寸、不同工作参数建立了相应的经验公式,针对本文研究的雾化喷嘴借助理论公式对喷嘴雾化液滴尺寸进行初步分析。其中Tanasawa[18]根据液体表面黏力系数、液体黏度系数、液体密度、流量等建立了雾滴平均粒径SMD的关系式,并与实际情况较为吻合。如式(2)所示:

(2)

式中:σ为液体表面张力系数,dyn/cm;P为压力,MPa;μ为液体黏度系数,Cp;ρ为液体密度,g/cm3;vd为流量,L/min;KN为傅维标,无量纲(一般小于1);d0为出口孔直径,mm。

2 结果与讨论

2.1 雾化流量特性分析

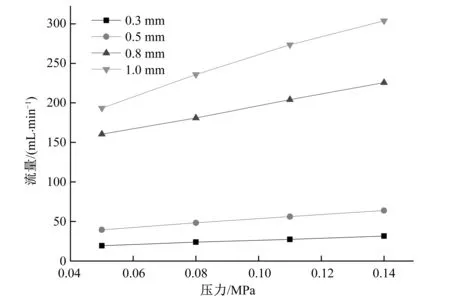

图4为不同孔径喷嘴在不同压力下的流量曲线,喷头的流量随压力变化的曲线呈现着线性变化的一般规律,符合公式(1)中的理论分析。

从图4中可以看出:同一孔径的喷嘴随着压力的增加,喷嘴流量呈线性增加,流量增加的幅度范围为10.51%~23.40%。这是因为随着工作压力增大,喷嘴结构与外界压力阻碍作用减小,喷嘴流量增大。在相同工作压力下,随着喷嘴直径的增加,喷嘴流量呈线性增加,流量增加的幅度范围为20.42%~306.97%。这是因为随着喷嘴直径的增大则过流面积增大,在相同的喷射流速下时,喷嘴流量必然增大。

图4 喷头流量特性曲线Fig.4 Flow rate curve of the nozzle

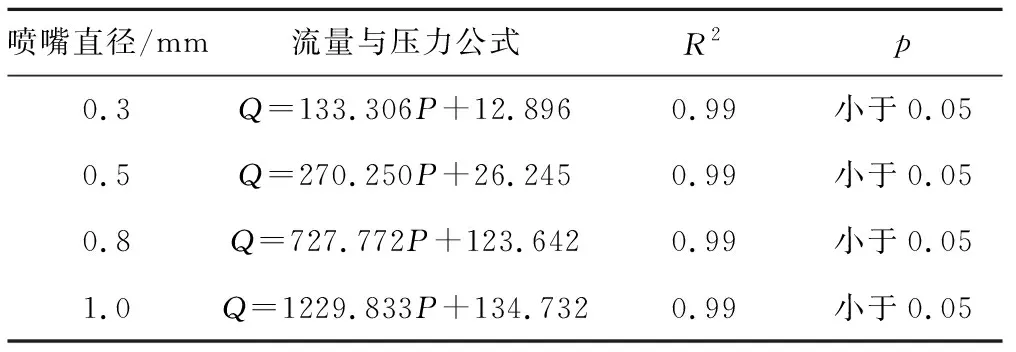

在不同喷嘴直径的情况下,流量随工作压力的变化率并不相同(本文分别回归总结出各喷嘴直径试验所得到流量与工作压力的关系如表1所示)。从表1中可以看出,孔径0.3 mm的喷嘴与孔径0.5 mm的喷嘴压力流量曲线变化平缓,在低压(0.14 MPa以下)条件下流量变化率分别为133.306%、270.250%,远小于孔径0.8 mm的喷嘴和孔径1.0 mm喷嘴的流量变化率727.772%、1 229.833%。这是由于随着压力的增大,孔径较小的喷嘴较大地受着结构阻力以及水流黏性系数等因素的影响,流量变化的幅度不够明显;孔径越大时,喷射水流可有效地克服喷头的结构阻力等因素,工作压力将直接决定着喷头流量。因此,孔径0.8 mm与1.0 mm的喷嘴的流量变化率要明显大于孔径0.3 mm与0.5 mm的喷嘴。

表1 流量与压力公式Tab.1 Formula of flow rate and pressure

注:Q为流量;P为压力。

2.2 喷嘴雾化角的分析

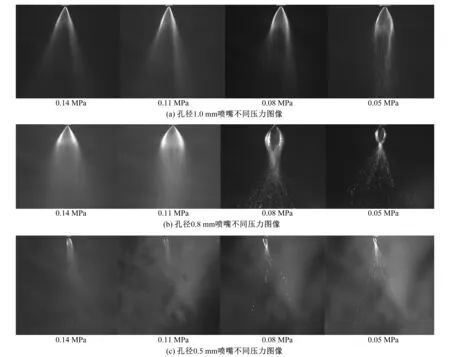

通过MATLAB软件对雾化角图像进行处理,得到雾化角与压力的关系曲线,如图5所示。孔径0.3 mm的喷嘴在0.15 MPa以下压力下,射流成水柱状,不能形成较大的雾化角,雾化效果不理想,故在本文中没有呈现此喷嘴的雾化试验图像。然而孔径0.5、0.8和1.0 mm三种喷嘴雾化角在压力的较小时,雾化角度较小,压力持续增大时,雾化角度增大。

图5 喷嘴雾化角特性曲线Fig.5 Atomization angle curve of the nozzle

在同一个压力下,孔径0.8和1.0 mm喷嘴雾化角度明显大于孔径0.5 mm喷嘴,幅度范围在75.05%~128.65%和79.20%~131.61%之间。这是由于孔径较大,流量较大,容易克服表面张力和黏滞力阻碍,更好的形成锥形雾状喷出;同一孔径的喷嘴,孔径0.8和1.0 mm喷嘴喷雾角曲线变化率随着压力增大趋于平缓,而孔径0.5 mm喷嘴随着压力增大变化率增大,是由于压力未达到喷嘴雾化要求的压力。孔径1.0 mm喷嘴雾化角度稍大于孔径0.8mm喷嘴,幅度范围在1.30%~2.44%。这是由于在相同压力下,孔径1.0 mm喷嘴的孔径适合此压力范围,能够达到较好的雾化角度。

孔径0.8和1.0 mm喷嘴和形成截面成环状的锥形液膜射流,试验图像如图6所示。在外界压力作用下,表面形成振动波,在液膜顶端形成线状的射流,孔径0.8 mm喷嘴在压力为0.08 MPa时,液膜射流受到空气压力的扰动,在喷嘴下方附近集聚成线状射流,然后经过二次破碎形成大量细小液滴,孔径0.8 mm喷嘴在0.05 MPa压力下,液滴形成过程与压力0.08 MPa时相同,但是集聚形成线状射流的点距喷头的距离明显小于0.08 MPa压力时的喷嘴,百分比为36%。在集聚成射流之后,液滴尺寸明显增大,雾化效果不显著,造成喷嘴在此压力下形成线状射流。孔径0.5 mm喷嘴在压力为0.14 MPa时,射流分散并没有形成线状射流,随着压力的减小,在压力为0.11 MPa时有形成线状射流的趋势,并分散成大量细小液滴。在0.08 MPa压力以下,在喷嘴下方开始集聚成线状射流的距离喷嘴口的距离明显小于孔径0.8 mm的喷嘴,百分比为64%与62.5%。这是由于孔径较小时,流量较小,液膜受到外界扰动较大,不能很好地形成雾化效果。

图6 喷嘴雾化试验图Fig.6 Atomization experiments of the nozzle

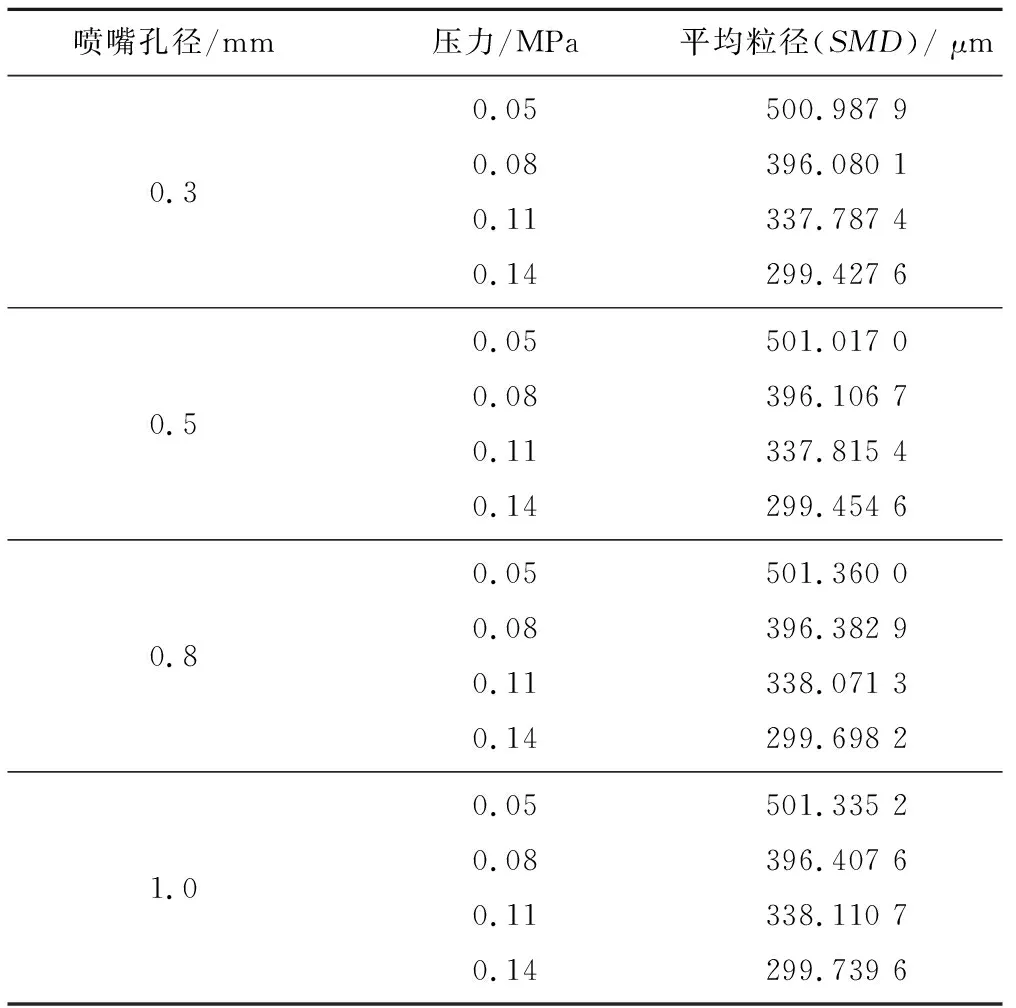

2.3 雾化液滴尺寸分析

由经验公式(2)计算雾化液滴尺寸有表2所示,同一孔径的喷嘴,随着压力增大雾滴平均粒径减小,是由于在压力增大时,液膜射流收到外界压力扰动较小,液体出口速度较大。在经验公式(2)中可知,喷嘴速度与喷嘴孔径和压力成反比,针对低压条件下,四个不同孔径喷嘴出口速度与喷嘴孔径和压力数值较小,计算结果如表2所示,四个不同喷嘴在理论计算数据基本相似,所得数值与试验所得图像,误差明显。表示公式(2)在此低压下,计算结果并不能完全真实表示平均粒径大小。如0.05 MPa压力下,4个不同孔径喷嘴计算粒径基本相似,并无较大差距。根据图6喷嘴雾化试验图分析,孔径0.8 mm以下的喷嘴,在0.05 MPa以下压力条件下,喷嘴雾化液滴显著较大,其中孔径0.5 mm喷嘴的试验图像呈现的液滴尺寸明显较大,表2中计算粒径与实际显示图像有较大偏差,从而说明使用经验公式(2)并不能完全适用于描述本研究的试验结果。这是因为压力较低时,喷嘴射流在外界条件干扰下发生了二次分散,形成了较大尺寸的液滴。

故本文拟为采用的经验公式增加一项修正系数K,使得此经验公式能够满足在此低压范围内的粒径分析。从而有孔径0.8 mm的喷嘴在0.11 MPa、0.14 MPa与孔径1.0 mm喷嘴在4个不同压力下平均粒径做到最小偏差。其中修正系数K为预测值,其大小由试验所得数据与理论计算进行对比分析可得。本文中K值的提出为后续的定量分析研究奠定了基础,具有一定的推广价值。则有:

表2 平均粒径计算数据表Tab.2 Average particle size calculation data

(3)

式中:K为修正系数。

3 结 论

(1)低压精细雾化喷嘴在低压(0.05~0.15 MPa)条件下,喷嘴流量与压力成正相关,并且在此压力下流量曲线变化率基本稳定。不同孔径的喷嘴在同一压力下,孔径越大流量越大。

(2)喷嘴雾化角随着压力增大持续增大,较大孔径的喷嘴在压力增大时雾化角变化幅度较小,并且雾化角度大于孔径较小的喷嘴,孔径0.8 mm和1.0 mm喷嘴的雾化角度在60°到80°之间,较为理想。

(3)在低压(0.05~0.15 MPa)条件下,喷嘴液滴平均粒径与压力变化成反比,随着压力增大而减小,平均粒径数值较大。孔径0.8 mm以下的喷嘴在低压条件下,液膜射流在喷嘴下方一定距离形成束状射流之后破碎成线状射流,液滴尺寸明显较大。对采用的经验公式增加一项修正系数,使其适合在压力0.15 MPa以下进行雾化液滴尺寸计算,减小其与试验结果的偏差。

□