某型发动机水套CFD分析

程文,王永华,于乾一,武海权

(长春理工大学 机电工程学院,长春 130022)

随着人们对发动机小型化、高效率、低排放要求的提高,发动机缸体、缸盖热负荷和机械负荷也明显增加[1],发动机冷却问题受到更多的关注。如果设计不当,冷却能力不足,会导致发动机动力性、经济性全面变差[2]。更易造成局部过热,进而由于热疲劳(低周疲劳)而产生裂纹,造成失效。实践表明鼻梁区所产生的裂纹大多数是由热疲劳造成的。因此在设计缸体、缸盖时要求保证冷却充分,防止产生局部热应力过大的现象[3]。所以,增强或改善缸体、缸盖的冷却效果对于提高发动机性能指标,延长其使用寿命具有重要的意义。发动机水套结构复杂,用传统试验方法测量具有很大难度。现代CFD技术伴随着计算机技术、数值计算技术的发展得到了迅速的发展。基本原理是根据数值求解控制流体流动的微分方程,得到流体流动的流场在连续区域上的离散分布,从而近似模拟流体流动情况。目前已经成为企业产品研发和相关科研院所进行科研实践的重要手段[4]。其在汽车工程中的应用越来越广泛,包括汽车产品的整车设计,汽车滤清器滤材仿真参数研究,汽车散热器仿真研究,汽车空调系统除霜性能模拟分析等[5]。

故本文利用CFD技术分析研究某发动机冷却水套的冷却能力,通过对结构参数与计算结果进行分析发现水套性能随着结构参数变化的规律,找出影响水套性能的主要因素,从而可以从理论上指导实验工作,减少实验的盲目性,能够有效地缩短研发周期,节约研发成本[6-10]。

1 模型建立

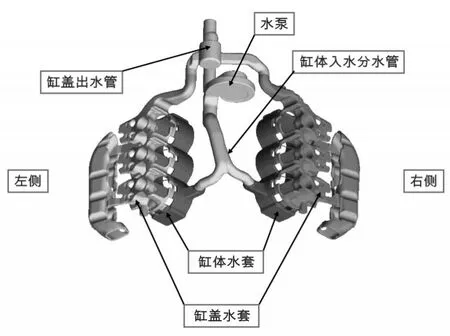

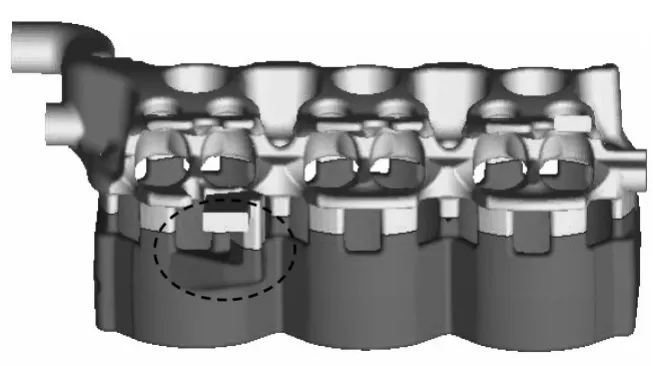

采用三维建模软件Pro/E建立发动机的整体水套模型。由于模型较为复杂,计算时间太长,在对模拟结果不会产生很大影响的前提下,对模型进行一些简化处理[11],建立的发动机整体水套模型如图1所示。为了消除夹具的干涉,对圆内排气管上水处进行了改进,左侧缸体与缸盖水套模型如图2所示。网格划分详情如表1所示。

图1 发动机的整体水套模型

图2 左侧缸体与缸盖水套模型

表1 网格划分详情

然后用ICEM软件对冷却水套进行网格分析,冷却水套表面采用三角形网格,流动区域采用四面体网格划分,整个冷却水套全部采用非结构化网格。在靠近发动机冷却水套壁面的区域附近采用附面层网格进行处理,在远离壁面的地方采用四面体网格单元以适应复杂的三维空间域,同时对流场中流动参数变化较大的地方进行了必要的网格加密[12]。

2 物理模型及边界条件

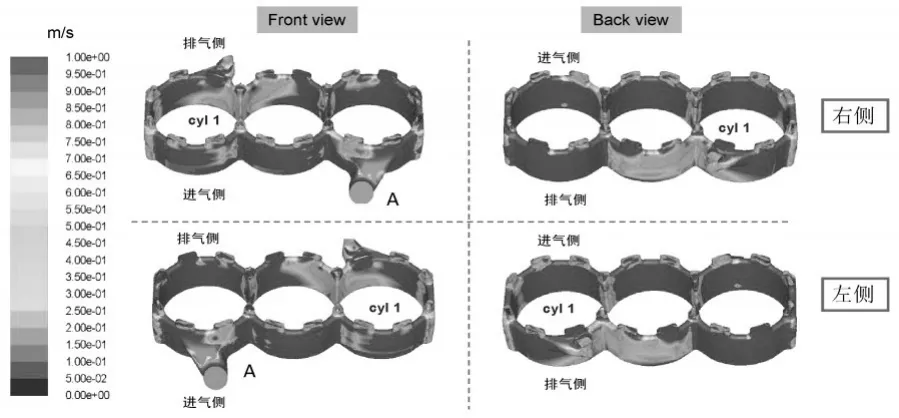

冷却液选用水和乙二醇的1∶1混合液,采用稳态的计算模式,在模拟计算过程中认为冷却液在水套内的流动状态是绝热、不可压的粘性湍流流动。采用FLUENT进行计算分析,边界条件为流量入口和流量出口,根据发动机相关零部件设计要求,入口边界条件为水泵入口流量4.00784kg/s。缸盖出水口流量135L/min,EGR系统冷却水流量为40L/min。根据图3A处入口面积可以求出入口速度。出口边界条件基于冷却液为不可压缩液体,出口压力约为大气压,这样计算不会对结果造成较大影响。壁面采用无滑移固壁条件,即固体表面上流体的速度和紊流参数为0。物理模型及边界条件设置如表2所示。

表2 物理模型及边界条件设置

3 结果与分析

3.1 流速分布

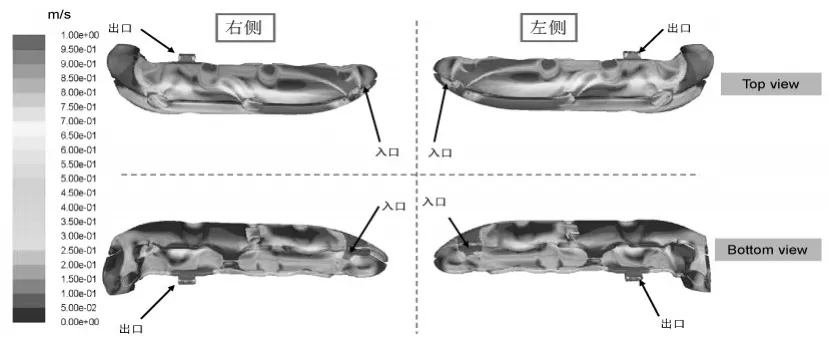

(1)缸体水套

缸体水套的流速分布如图3所示。从图中可看出,整体水套流速较高,且比较均匀,只有2缸排气侧水套流速稍低,基本满足冷却要求。图3A处为缸体水套冷却液入口的位置,上端16孔为冷却液末端流入缸盖。由图可知,在缸体冷却水套速度分布比较不均匀,出水口的冷却液流速相差较大,缸体内各部分流速非常不圴匀,缸体水套下部的流动速度明显低于上部。二三缸间的水套流动速度高达2.8m/s,而一缸前部和三缸后部流速低于0.2m/s。由于各缸孔间水套面积大,使大部分冷却液通过缸孔间水套流向缸盖水套,造成一缸前部和三缸后部流速低,流量小。使一缸和三缸冷却效果较差,很容易出现缸孔局部过热的情况。

图3 缸体水套流速分布

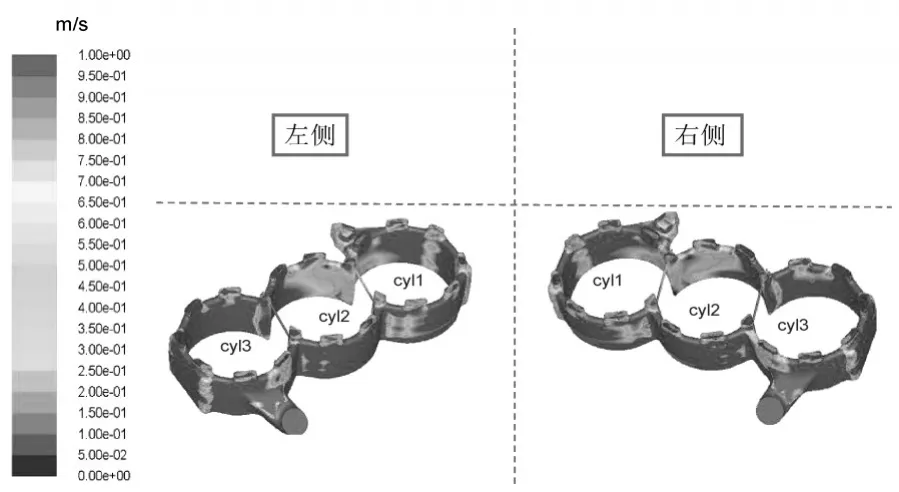

(2)缸间斜水孔

缸间斜水孔流速分布如图4所示,从图中可以看出,缸间斜水孔流速在0.6m/s以上,可以满足冷却要求。

图4 缸间斜水孔流速分布

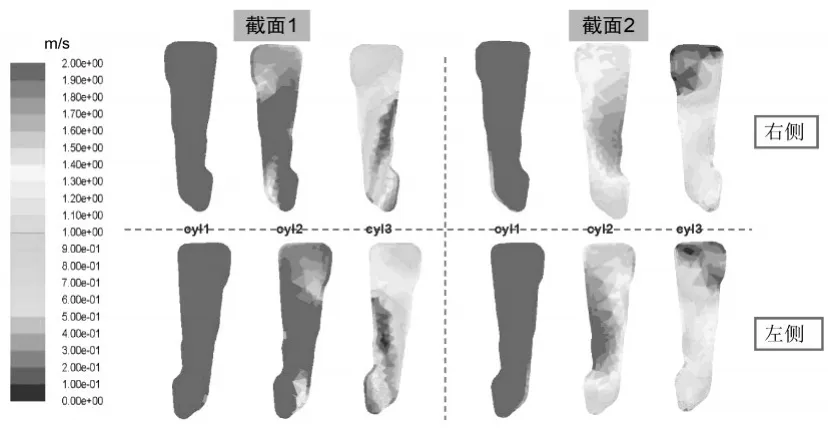

(3)缸盖水套

缸盖水套流速分布如图5所示,图5上部出水孔为缸体冷却液末端流入缸盖,C处为缸盖水套出水口末端流入水箱。由图可知,缸盖水套底部鼻梁区流速较高,冷却液流速在2m/s以上,可以满足冷却需求;火花塞与鼻梁区之间冷却液流速1缸较高,在1.5m/s以上,2、3缸局部稍低,冷却液流速在1m/s左右;排气歧管水套上部冷却液流速较高,下部冷却液流速较低。

图5 缸盖水套流速分布

(4)缸盖排气歧管水套

缸盖排气歧管水套流速分布如图6所示。从图中可以看出,上部冷却液流速较高,下部冷却液流速较低,需进行改进减小此孔的横截面积。

图6 缸盖排气歧管水套流速分布

(5)缸盖下层水套排-排鼻梁区横剖面

缸盖下层水套排排鼻梁区流速分布如图7所示。从图中可看出缸盖下层水套排排鼻梁区冷却液流速较高,在2m/s以上,可以满足冷却需求。

图7 缸盖下层水套排排鼻梁区

(6)火花塞与排气门之间水套剖面

火花塞与排气门之间水套剖面图如图8所示。从图中可看出1缸火花塞与排气门之间水套剖面下部冷却液流速可达1.5m/s以上,2、3缸火花塞与排气门2之间冷却液流速稍低,在1m/s左右,仍然可以满足设计要求。

图8 火花塞与排气门之间水套剖面图

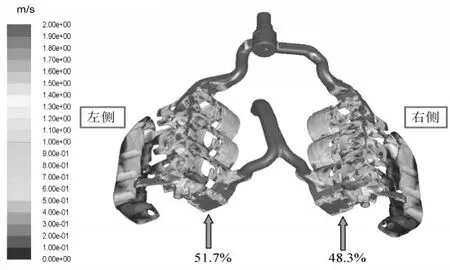

3.2 整个水套流量分配

整个水套的流量分配如图9所示,图中可以看出,流量分布左侧为51.7%,右侧为48.3%,左侧与右侧冷却流量分配比较均匀,满足小于10%的经验值。

图9 整个水套流量分布

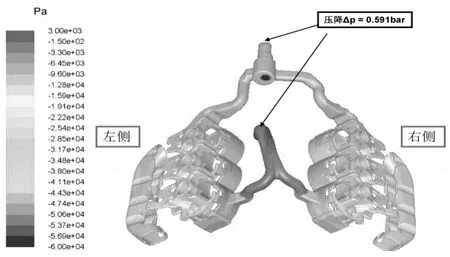

3.3 总压分布

水套总压分布如图10所示,水泵出水到缸盖出水管出口的总压降为0.519bar,满足冷却系统设计要求。

图10 总压分布

4 结论

对于缸体水套:除了2缸排气侧缸体水套流速稍低外,缸体水套冷却液流速整体较高,在1m/s左右;缸间斜水孔流速分布一致,在0.6m/s以上。

对于缸盖水套:缸盖水套底部鼻梁区流速较高,冷却液流速在2m/s以上,可以满足冷却需求;火花塞与鼻梁区之间冷却液流速1缸较高,在1.5m/s以上,2、3缸局部稍低,冷却液流速在1m/s左右;排气歧管水套上部冷却液流速较高,下部冷却液流速较低。

对于水套压降结果:水泵出水到缸盖出水管出口的总压降为0.591bar,在合理范围内。

综合来看,排气歧管上水处水套结构的改进对流场影响不大,虽然CFD计算原则上可以给出流动趋势判断和结构上的建议,但是一方面本文所示的待优化项受制于结构限制,并且所关注的高热负荷区(鼻梁区)流速仍在合理区间内,风险可控;另一方面,最终优化方案仍需要结合温度场有限元计算,所以暂不做结构改动。