新型高速铁路接触网腕臂与定位装置研究

罗 健,莫继良,韩凌青,闫军芳,张 琦

(1.中国铁路设计集团有限公司,天津 300251;2.西南交通大学 机械工程学院,四川 成都 610031;3.宝鸡保德利电气设备有限责任公司,陕西 宝鸡 721000)

高速铁路的维护、安全及高效运营对于整个铁路网的发展有着至关重要的意义[1]。接触网系统作为铁路供电系统的重要组成部分,其性能以及装置的状态直接影响着列车的运行安全[2]。

在接触网系统中,腕臂和定位装置的作用至关重要,其主要为承力索和接触线提供支持和定位作用[3]。接触网在自然环境中还受到多种环境因素的影响,这些因素以动载荷的形式传递到腕臂和定位装置上,对接触网的稳定性存在一定威胁[4]。因此,腕臂和定位装置的结构性能影响列车运行时的受流质量和安全[5-6]。

国内外学者在对现有腕臂结构形式进行分析时普遍采用简化结构后的公式推导手段以及有限元计算[7-10]。但公式推导过程繁琐,且结果不够全面准确。一般用有限元方法对腕臂及其定位装置进行静力、动力学分析[11],为优化其零部件结构提供理论基础指导。接触网腕臂和定位装置安装结构型式、零部件规格型号繁多,给运营维护带来不便[12]。但鲜有研究人员针对现有腕臂结构进行分析,并提出新型腕臂整体优化设计方案。

本文对现有4种腕臂及定位装置的结构特点进行分析,并结合有限元计算方法对各个腕臂及定位装置的静力学特性进行分析。在设计原则指导下,综合考虑各方面影响因素后提出简统化的新型腕臂和定位装置,具有自主化特征,力争打造具有创新性、简约化、安全性、经济性和便捷性的新型接触网装备,为打造简统化的中国标准接触网奠定基础。

1 现有4种腕臂结构特点

针对现有4种典型腕臂及定位装置的结构特点进行分析,包括水平钢腕臂、铝合金腕臂、拉杆式腕臂和整体式腕臂。

水平钢腕臂结构呈三角形,腕臂管采用外径60 mm、壁厚5 mm的碳素结构钢,连接件为金属模锻钢件。该结构型式比较简单,整体强度和刚度较好,但钢材质量较重,且需热浸镀锌防腐,不能随意切割,不易预配组装;连接件和紧固件数量较多,易松脱;定位装置采用带限位功能的直形铝合金定位器,与受电弓包络线之间匹配程度一般,可能造成安全余量小甚至余量不足而打弓的后果;定位器与定位支座为钩环连接,易磨损。

铝合金腕臂结构在我国350 km/h高速铁路中应用广泛,腕臂使用外径70 mm、壁厚6 mm的铝合金管(6082-T6),连接件同样为铸造铝合金材料。该结构的特点与水平钢腕臂结构特点类似。其材料采用铝合金,质量较轻,易于切割和安装,防腐性能较好,但铸造件工艺质量要求较高。

拉杆式腕臂结构呈锐角三角形,稳定性较好。腕臂支撑采用方钢型材,加工工序少,生产成本低,且现场安装简单可靠。连接件材料选用铜合金并使用铸造工艺,强度较高且塑性大,但对工艺要求高,需逐件探伤检验。铜合金电偶性能良好,因此定位器与定位支座之间不需要电气连接线连接。定位器采用弧形结构,与定位支底座连接采用销轴结构,定位器可在定位管立柱上进行位置调整。

整体式腕臂结构在腕臂和定位管的连接处采用了单耳与双耳连接的简化结构,双耳焊接在腕臂管上,再与单耳进行连接。其平腕臂为弯型结构,取代了传统的腕臂支撑及吊线结构,连接简单可靠,使腕臂结构在大风区的复杂环境下可靠性较高。零部件连接处为合页结构,减少了螺纹副连接可能造成的松动现象。定位器外形为弧形,与定位支座连接采用销轴结构,定位器具备弹性功能。

2 现有腕臂结构静力学特性分析

2.1 有限元模型

使用Solid Works软件,根据4种腕臂真实结构建立三维模型,建模时均依据真实情况简化了连接部位,螺栓变为销钉,不考虑螺栓预紧力,将定位钩、环连接处变为铰接。利用ABAQUS6.14对建立好的模型进行静力学分析,网格划分采用C3D8R单元。4种腕臂的有限元模型与边界条件如图1所示,主要部件的材料参数见表1。有限元模型中固定连接部分均使用Tie连接,在绝缘子螺栓孔处施加三向挠度约束,定位器与定位器支座之间使用面-面接触方式,图1中红色圈出部分使用铰接,为了避免销钉刚性挠度,约束销钉绕自身轴转动。其中铝合金腕臂结构中无定位管支撑,通过吊线将定位管与平腕臂上的承力索座连接起来,图1中蓝色虚线为吊线位置。在有限元模型中将吊线简化为Link连接,见图1中蓝色圈出部分,使得两连接部分通过约束获得相同的运动状态。

本文的加载模式分为两种,参照OCS-3[13]技术条件要求,使用非工作支最大工作载荷对模型加载,校验腕臂(包括平腕臂、斜腕臂和腕臂支撑)以及定位管的挠度水平,具体数值为在承力索座处施加水平载荷(Fh1)4 000 N,竖直载荷(Fv1)4 000 N;在定位器线夹位置施加水平载荷(Fh2)4 500 N;并按非工作支最大工作载荷的1.5倍对模型加载,校验腕臂的应力水平。

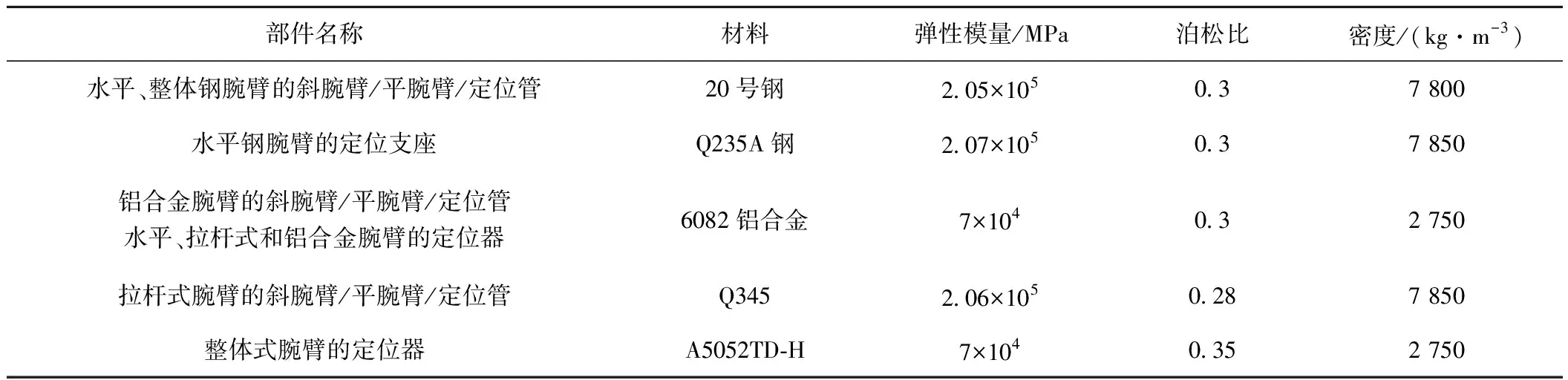

部件名称材料弹性模量/MPa泊松比密度/(kg·m-3)水平、整体钢腕臂的斜腕臂/平腕臂/定位管20号钢2.05×1050.37 800水平钢腕臂的定位支座Q235A钢2.07×1050.37 850铝合金腕臂的斜腕臂/平腕臂/定位管水平、拉杆式和铝合金腕臂的定位器6082铝合金7×1040.32 750拉杆式腕臂的斜腕臂/平腕臂/定位管Q3452.06×1050.287 850整体式腕臂的定位器A5052TD-H7×1040.352 750

2.2 水平钢腕臂

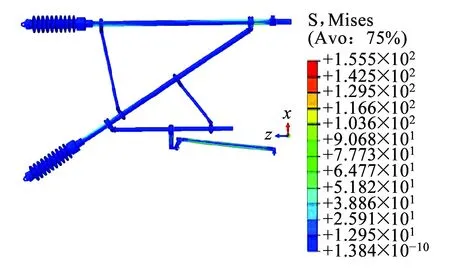

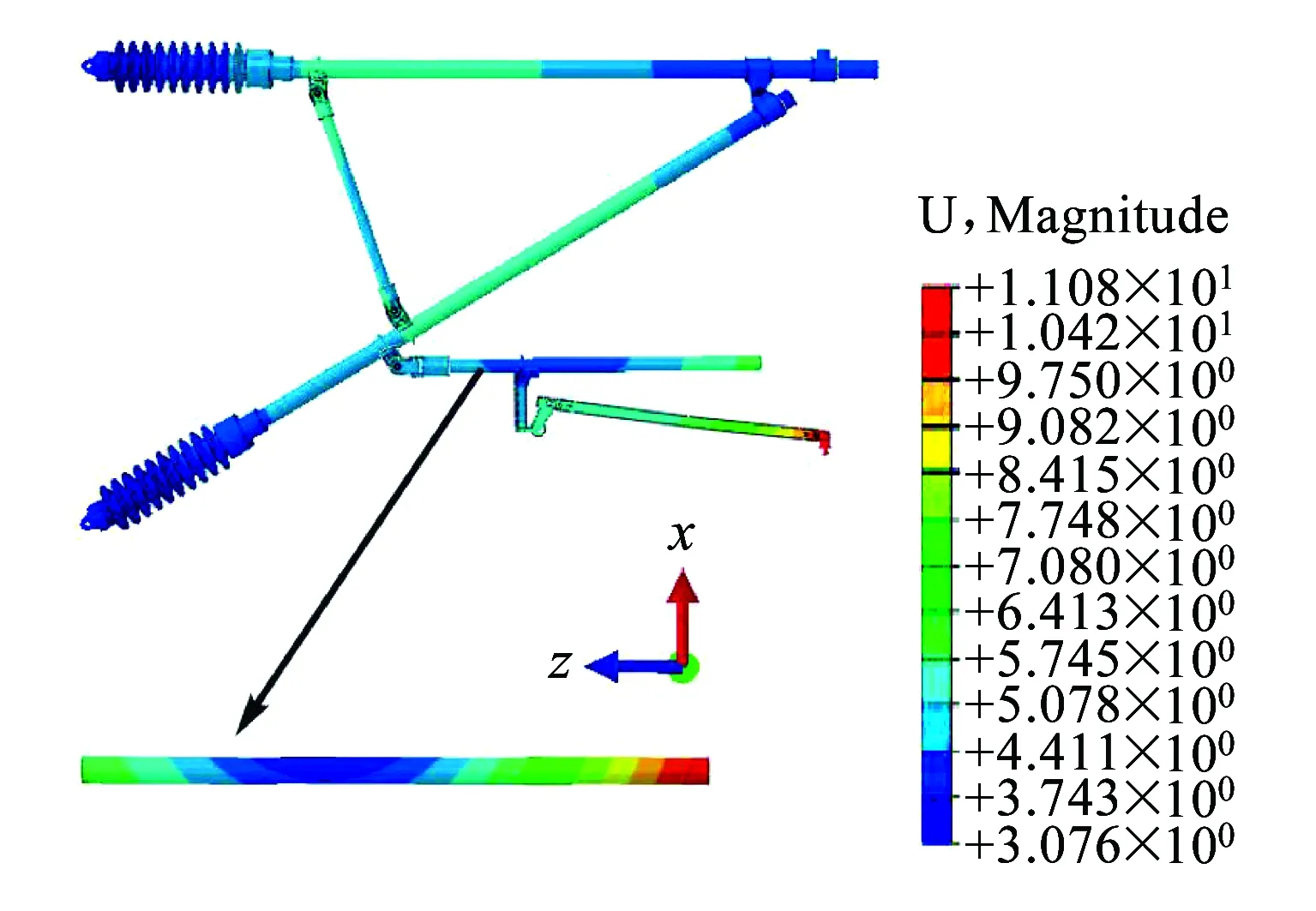

计算得到的水平钢腕臂应力和挠度结果如图2所示。从图2(a)可以看出,该腕臂结构中水平腕臂应力比斜腕臂大,且腕臂支撑处应力较小,腕臂支撑可以适当减轻主要连接位置的应力集中情况,应力最大值在定位器钩、定位支座环接触位置处的定位支座上,其值为155.5 MPa。该应力值小于其使用的Q235A钢材的许用应力156.7 MPa,满足文献[14]要求。

图2(b)为水平钢腕臂结构在施加载荷后的挠度云图,可见最大挠度出现在定位器上,这是因为在实际工作时,定位器与接触线拉力平衡,定位器受两侧拉力作用,导致最大挠度出现在其中部。根据OCS-3[13]技术条件要求规定,在最大工作荷重条件下,钢腕臂或定位管的挠度不大于0.7%L,分析结果表明构件中最大挠度值出现在斜腕臂上,经计算满足文献[14]要求(定位器挠度并未在技术要求考察范围内,因此本文仅对腕臂、定位管和定位管支撑进行了校核,图中所示为校核部件中出现的最大挠度值,并未包括定位器上的挠度值。以下其他3种腕臂结构挠度校核分析与此处遵循相同原则)。

(a)应力分布

(b)挠度分布图2 水平钢腕臂应力分布和挠度结果

2.3 铝合金腕臂

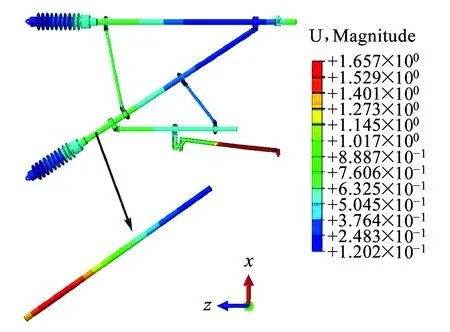

计算得到的铝合金腕臂应力和挠度结果如图3所示。由图3(a)可知,在1.5倍最大工作载荷作用下,其应力分布情况及应力最大值出现位置与水平钢腕臂结构类似,最大值在定位器钩、定位支座环接触位置处的定位器钩上,其值为166 MPa,该值低于定位器使用的铝合金的许用应力值175.3 MPa,强度符合文献[14]要求。

图3(b)为铝合金腕臂结构在施加载荷后的挠度分布情况,最大挠度出现在定位器与接触线接触位置。根据OCS-3[13]技术条件要求,在最大工作荷重条件下,铝合金腕臂和定位管挠度不大于1.0%L。分析结果表明构件中最大挠度值出现在定位管上,经计算满足文献[14]要求。

(a)应力分布

(b)挠度分布图3 铝合金腕臂应力分布和挠度结果

2.4 拉杆式腕臂

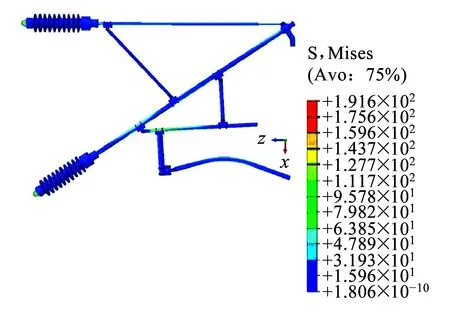

计算得到的拉杆式腕臂应力和挠度情况如图4所示。由图4(a)可知,水平拉杆应力比斜腕臂小,受力以斜腕臂为主。腕臂支撑处应力较小,支撑可以适当减小。应力主要分布于腕臂结构的连接处,最大值在定位管与定位器调节柱连接位置处的定位管上,其值为191.6 MPa。这是因为定位器调节柱较长,与定位管连接位置承受大弯矩,所以此处应力水平较高。但该值远低于调节支柱所使用的Q345钢的许用应力230 MPa[14]。

图4(b)为拉杆式腕臂结构在施加载荷后的挠度分布情况,最大挠度出现在定位器管上,由于定位器两端受拉力,且定位调节柱属于悬臂梁,挠度加到定位管上,导致定位器管与接触线接触处挠度最大。根据OCS-3[13]技术条件要求,在最大工作荷重条件下,钢腕臂、定位管和定位管支撑的挠度不大于0.7%L。分析结果表明构件中最大挠度值出现在定位管上,经计算满足文献[14]要求。

(a)应力分布

(b)挠度分布图4 拉杆式腕臂应力分布和挠度结果

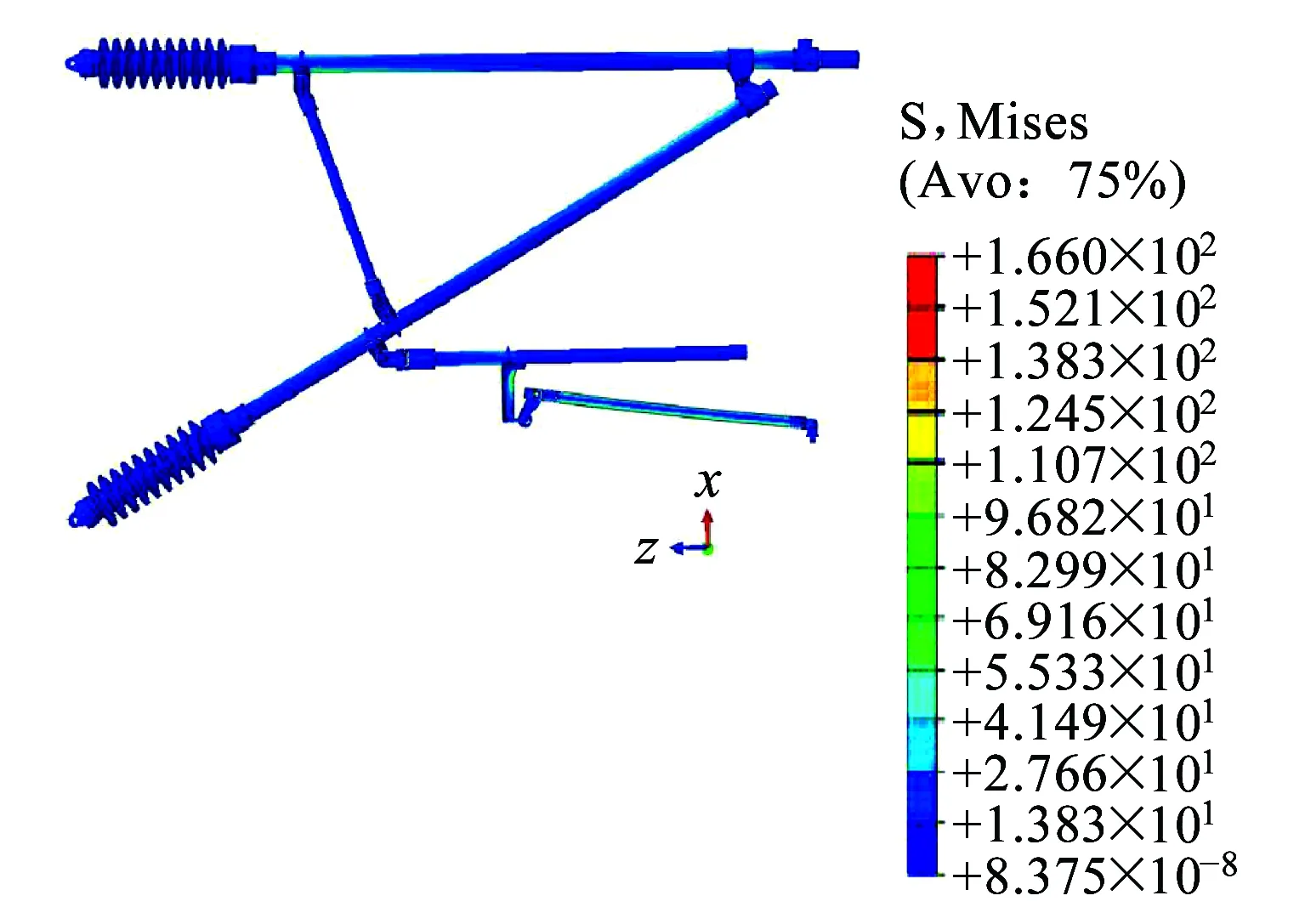

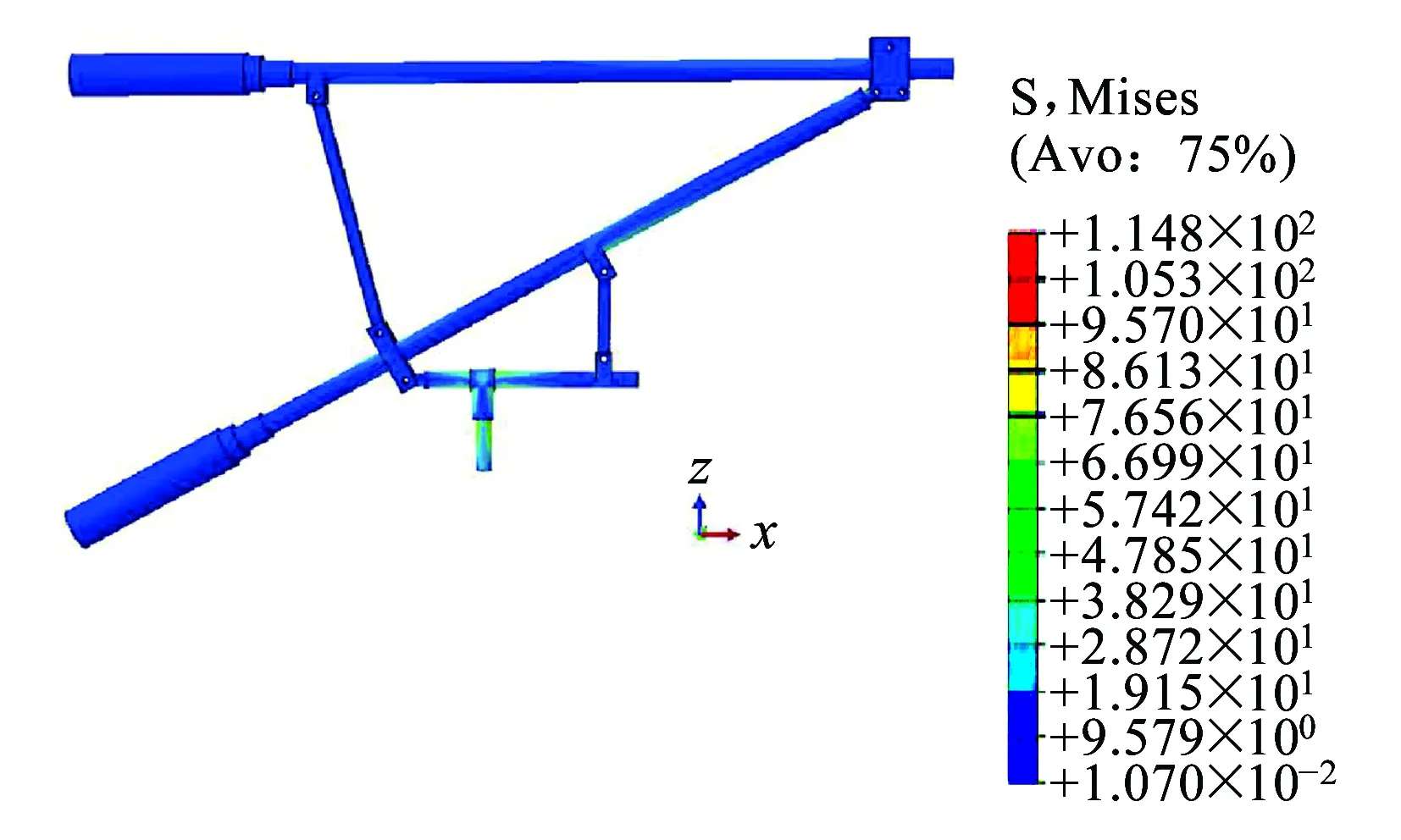

2.5 整体式腕臂

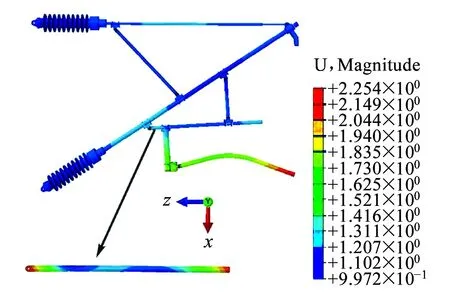

计算得到的整体式腕臂应力和挠度分布情况如图5所示。从图5(a)可知该结构最大应力在斜腕臂双耳与平腕臂连接位置,其值为127.7 MPa,数值远低于其材料20号钢的许用应力183.33 MPa[14]。由于结构高度较小且连接件较少,整体钢腕臂应力水平稍小于其他腕臂结构。

(a)应力分布

(b)挠度分布图5 整体式腕臂应力分布和挠度结果

图5(b)为整体式腕臂结构在施加载荷后的挠度分布情况,最大变形位置在定位器管中间处。根据OCS-3[13]技术条件要求,在最大工作荷重条件下,钢腕臂及其定位管的挠度不大于0.7% L。分析结果表明构件中最大挠度值出现在定位管上,经计算满足文献[14]要求。

3 腕臂和定位装置优化设计方案

3.1 设计原则

基于对上述现有腕臂结构的特点分析,结合我国不断提高的接触网要求,对新型腕臂和定位装置的优化方案提出以下设计原则:

(1)腕臂结构应安全稳定可靠,局部和整体变形均满足规定要求。

(2)腕臂结构应尽量简单,视觉效果好,集成零部件的结构和功能,减少零部件数量。

(3)腕臂结构应便于现场施工安装,既要有下料、组装、调整的灵活性,又要有较高的安装精度。

(4)定位装置在轻量化的前提下保持结构稳定,具有较好的静态和耐疲劳性能。

(5)定位器与受电弓外形及动态包络线应具有良好的匹配性,有较大的抬升空间,保证空间安全距离。

(6)定位器与定位支座应连接可靠,尽量增大连接接触面积,减少相互磨损,提高电气连接性能。

(7)腕臂和定位装置本体应采用通用型材,连接件优先采用型材制造,采用稳定可靠的模锻、冲压等工艺。

(8)腕臂和定位装置应具有较好环境适应性,提高防腐性能,连接件应具有较好的防松性能,减少运营维护工作量。

3.2 方案设计及特点

在设计原则的指导下,吸纳现有腕臂和定位装置的优点,本文设计了一种新型腕臂和定位装置,其主要特点如下:

(1)集成承力索座与套管座、定位环与支撑卡子的功能结构,采用组合式零件。

(2)腕臂支撑、定位管支撑采用实心型材代替管材+单耳结构,减少零件数量。

(3)承力索座、定位环、定位底座等连接件采用少螺栓、安装便捷、带独立双耳的铰链式抱箍结构,大幅度减少螺纹连接数量。

(4)铝合金连接件用锻造工艺代替铸造,避免铸造缺陷,提升产品质量。

(5)定位器采用与受电弓包络线匹配性好、空间安全裕度大的弓形结构,与定位底座连接采用非限位、销轴铰接方式,定位线夹双夹板配套T型定位销钉,电气导通和耐磨性好。

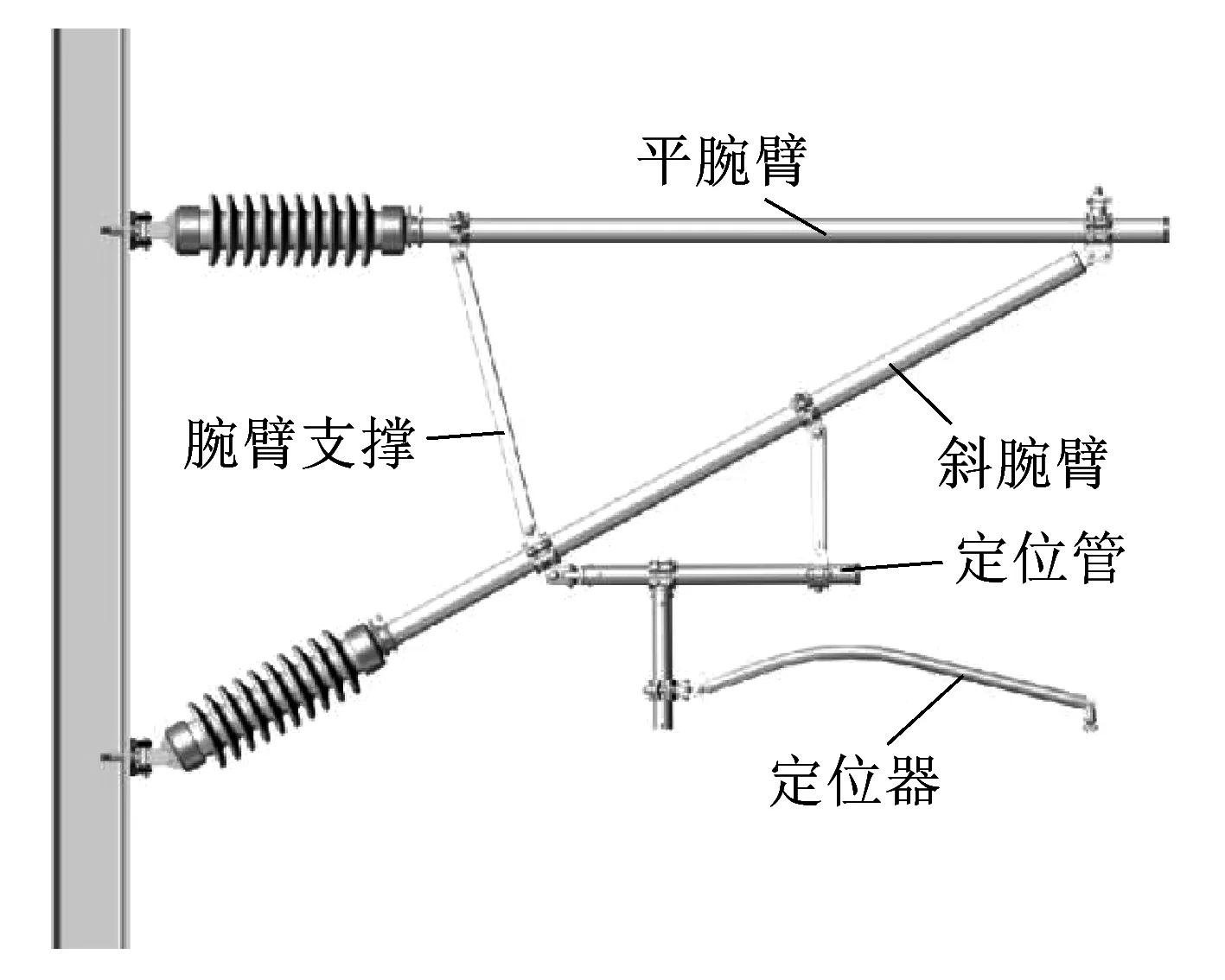

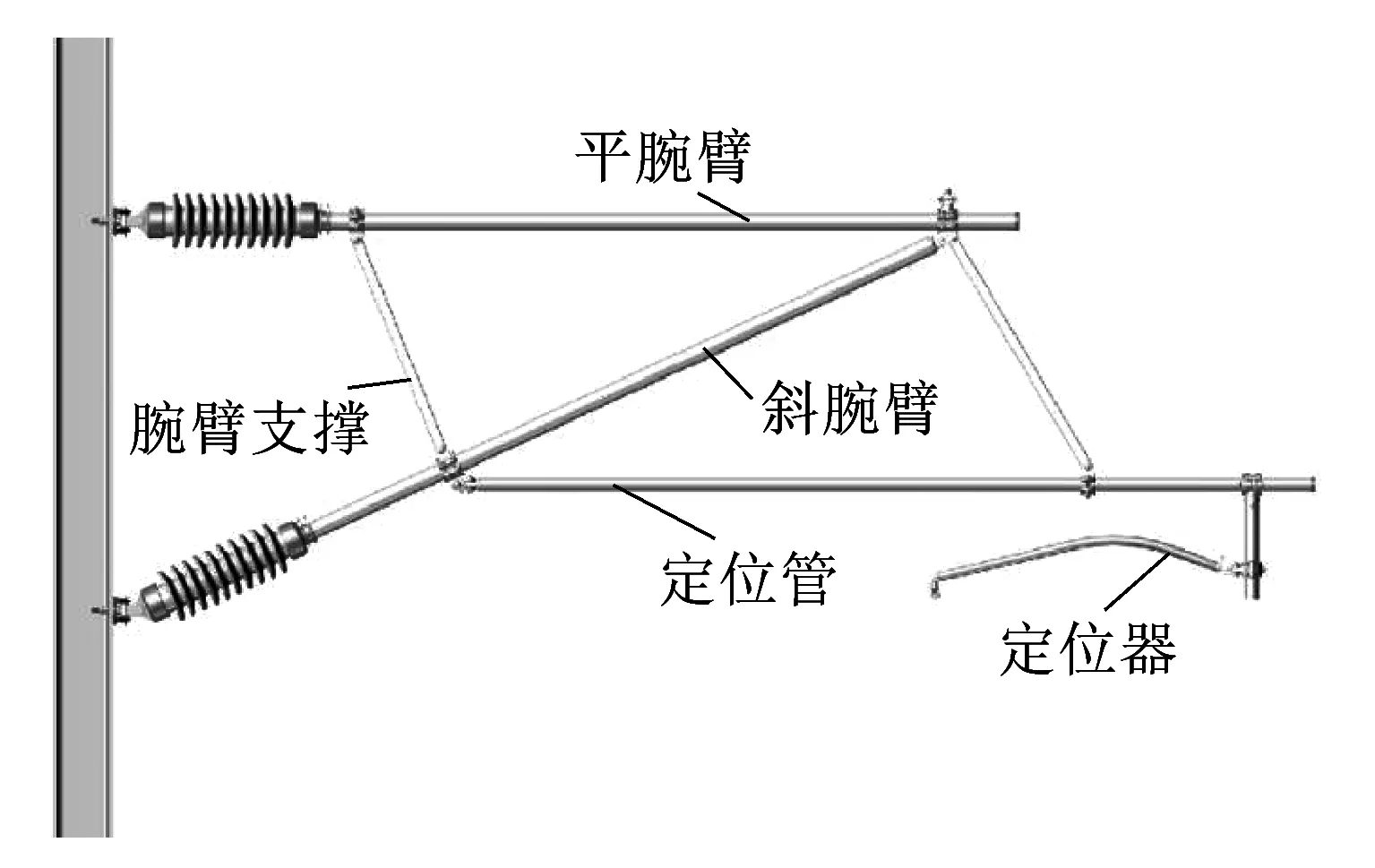

上述新型腕臂和定位装置正定位结构如图6(a)所示,反定位结构示意图如图6(b)所示。

(a)正定位结构

(b)反定位结构图6 新型腕臂和定位装置方案结构示意图

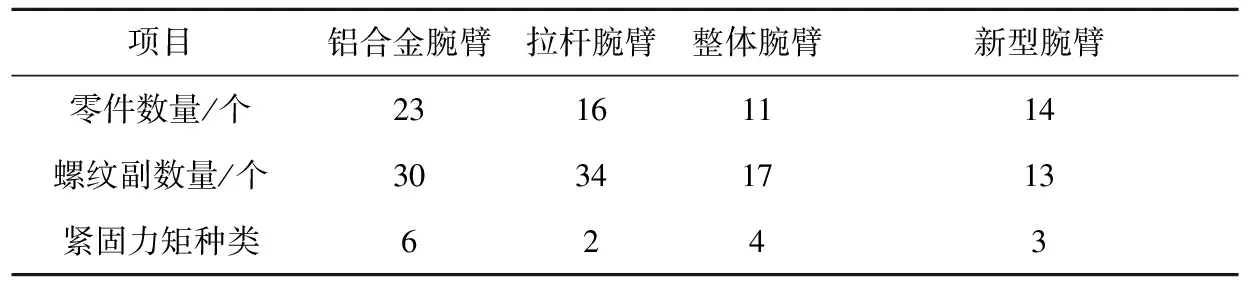

新型腕臂结构与常用腕臂结构零件数量、螺纹副数量、紧固力矩种类对比见表2。从表2可以看出,新型腕臂支撑及定位装置通过采用铰链抱箍连接和相近功能组合方案,大幅度提高了零部件的一体化程度和集成度,结构更加简洁合理,防松、耐磨,可靠性大幅度提高。与铝合金腕臂装置相比每套装置零部件数量由23件减少为14件,减少了39%;螺纹副数量由原装置的30套减少为13套,减少了57%;螺纹副紧固力矩种类由6种减少为3种,减少了50%。同样与拉杆式和整体式腕臂相比,连接件数量均不同程度减少。可以看出新型腕臂结构有效降低了施工安装和运营维护的工作量。

表2 零件、螺纹副数量、紧固力矩种类对比

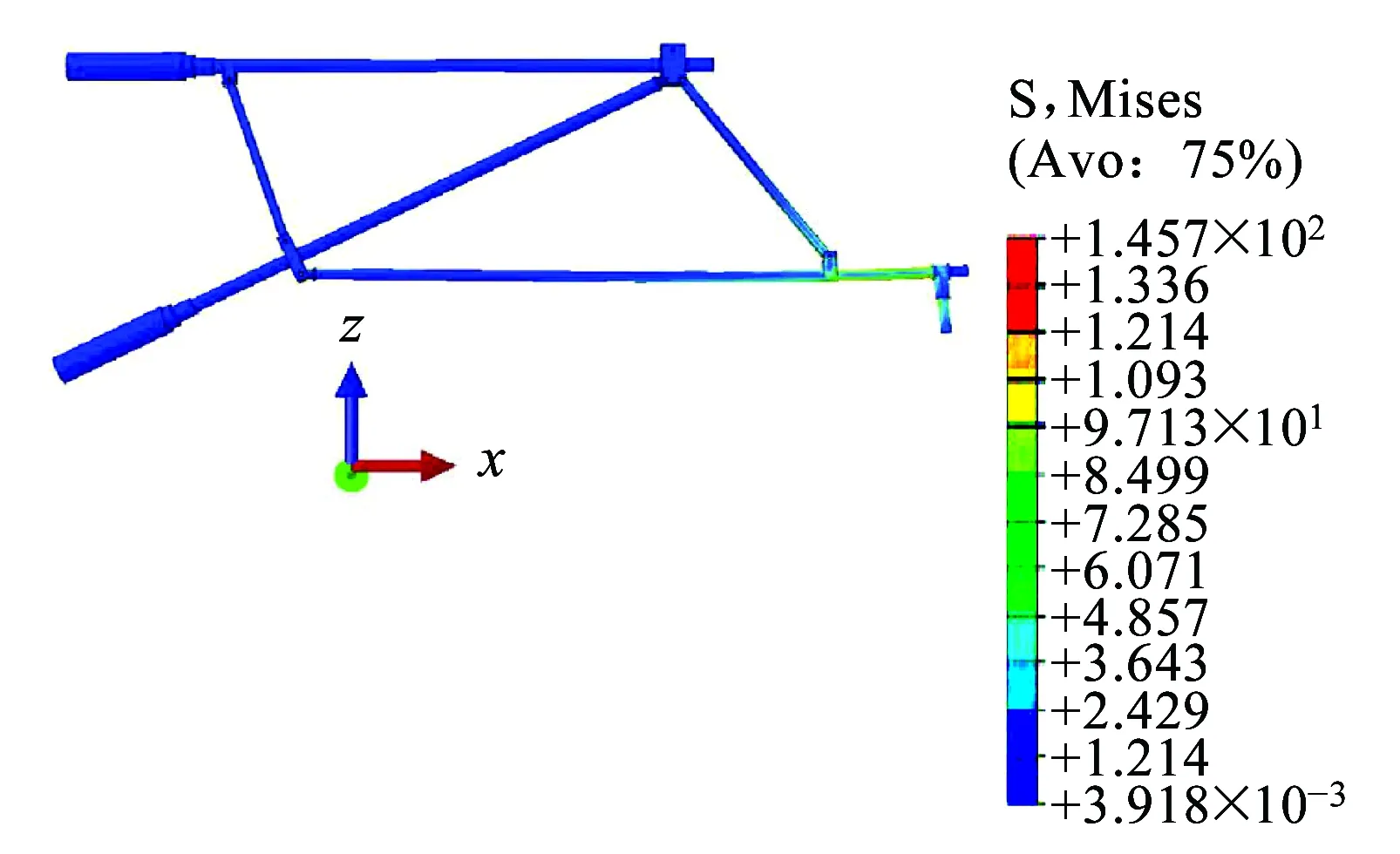

3.3 静力校核

同样对新型腕臂和定位装置结构建立三维模型,建模时均依据真实情况简化了连接部位,螺栓变为销钉,不考虑螺栓预紧力,将定位钩、环连接处变为铰接。利用有限元软件对建立好的模型进行静力学分析,网格划分采用C3D8R单元。有限元模型中固定连接部分均使用Tie连接,在绝缘子螺栓孔处施加三向挠度约束,定位器与定位器支座之间使用面-面接触方式,为了避免销钉刚性挠度,约束销钉绕自身轴转动。同样按非工作支最大载荷对模型加载,具体数值与计算验证现有典型腕臂结构时加载数值相同(参照OCS-3[13]技术条件要求)。

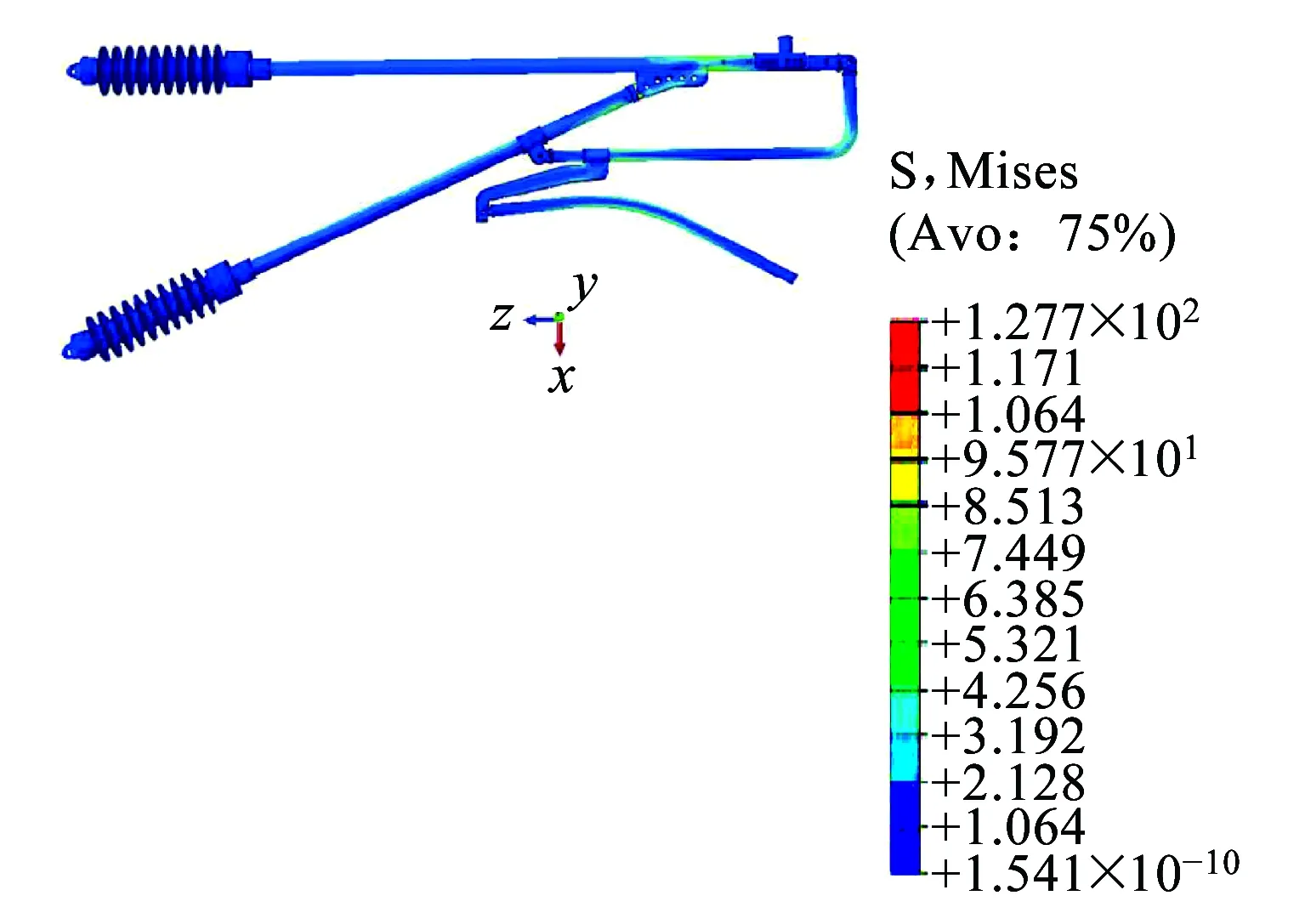

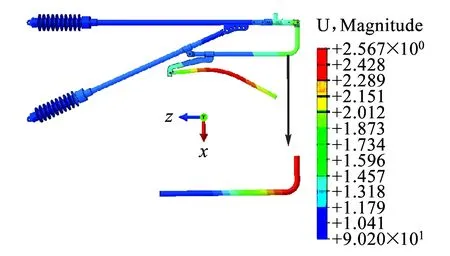

图7所示为计算得到的新型腕臂应力分布情况,可以看到应力整体分布均匀,正定位时最大应力为114 MPa,反定位最大应力为145 MPa,均位于定位管上,小于6082(T6)铝合金的许用应力167 MPa;同样对挠度分布情况进行了校核,正定位时最大挠度为5.3 mm,位于斜腕臂上,反定位时最大挠度18 mm,位于定位管上,均不大于1.0%L。因此新型腕臂结构方案的整体强度和刚度均满足要求。

(a)正定位

(b)反定位图7 新型腕臂和定位装置方案应力分布校核结果

4 结论

本文对4种腕臂和定位装置的结构、材质、连接件等以及结构静力学特性进行分析,根据腕臂和定位装置的功能需求和现状中存在问题的分析,设计了一种新型腕臂和定位装置的结构。通过计算与分析,得到如下结论:

(1)各典型腕臂结构均能满足铁路标准中规定的应力和挠度要求;3种钢腕臂结构挠度相近,铝合金腕臂挠度稍大;腕臂支撑处应力较小;平腕臂结构中水平腕臂应力较斜腕臂大,拉杆腕臂结构中水平拉杆应力较斜腕臂小;应力在连接件处较大。

(2)新型腕臂和定位装置的结构方案采用集约化的组合式连接件,结构更加简洁、合理,并具有较高的防松、耐磨和可靠性,弓网匹配好,安全裕度大,电气导通和耐磨性好。新型接触网装置不仅内在质量和外观品质有所提升,其服役性能和使用寿命同样有较大提升。利用有限元静态分析方法对所提出的新型腕臂和定位装置的结构方案进行校验,结果符合设计规范要求。

本文仅对现有高速铁路典型腕臂结构和所提出新型腕臂结构进行了静力学特性分析,不足以全面说明腕臂结构的力学特性。笔者正在研究基于工作载荷谱的新型腕臂结构动力学特性分析,以丰富腕臂结构力学特性的理论基础,并在未来提出基于静力学、动力学仿真综合分析的接触网系统腕臂结构优化方案。