QCK90快冲型中气压潜孔冲击器和KQG35B节能型高气压潜孔冲击器的设计开发

余永高,徐雪锋,李勇涛,舒慧建,吴海林

(浙江开山重工股份有限公司,浙江 衢州 324002)

开山重工开发的QCK90快冲型中气压潜孔冲击器和KQG35B节能型高气压潜孔冲击器,通过了6个多月的工业性考核试验,因钻孔效率高,故障率低,使用寿命长而深受用户好评。

在岩石爆破工程中,约有80%以上采用90 mm爆破孔。5年前,基本采用QCZ90低气压潜孔冲击器与潜孔钻机配套使用,凿速慢,效率低;最近几年,随着螺杆机技术的不断突破,排量和气压的不断提高,凿速快、效率高的钻凿90 mm爆破孔的中、高气压潜孔冲击器的市场需求量越来越大。开山重工原来的QCW930中气压潜孔冲击器和KQG35A高气压潜孔冲击器已有近10年的产品生命周期,其工作原理、技术参数及内部结构相对落后,重新设计开发更加节能高效、安全环保的新型QCK90快冲型中气压潜孔冲击器和KQG35B节能型高气压潜孔冲击器已是当务之急。

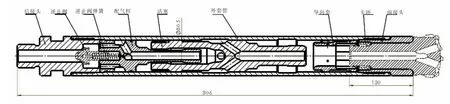

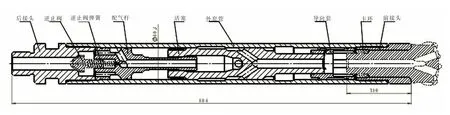

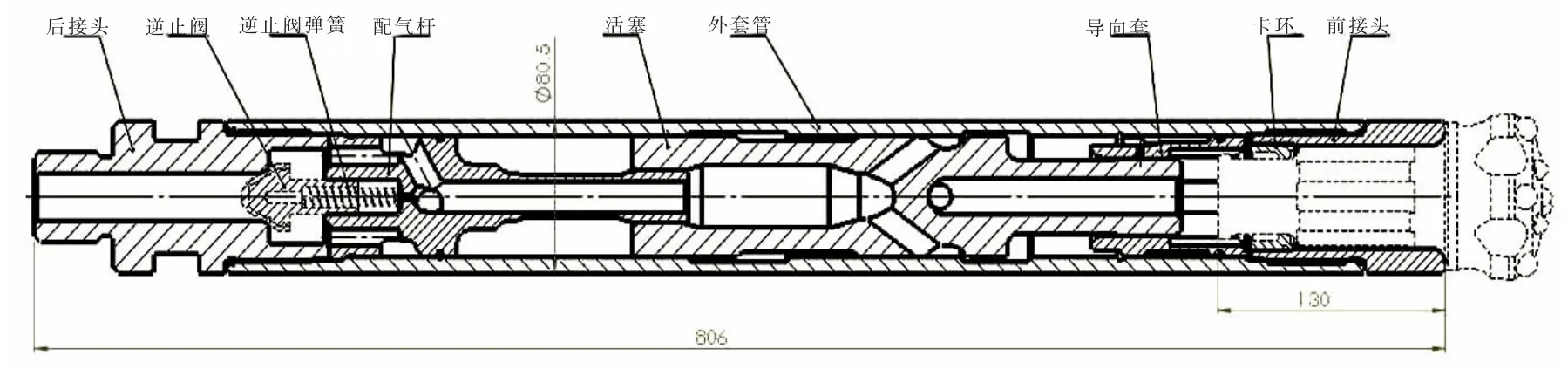

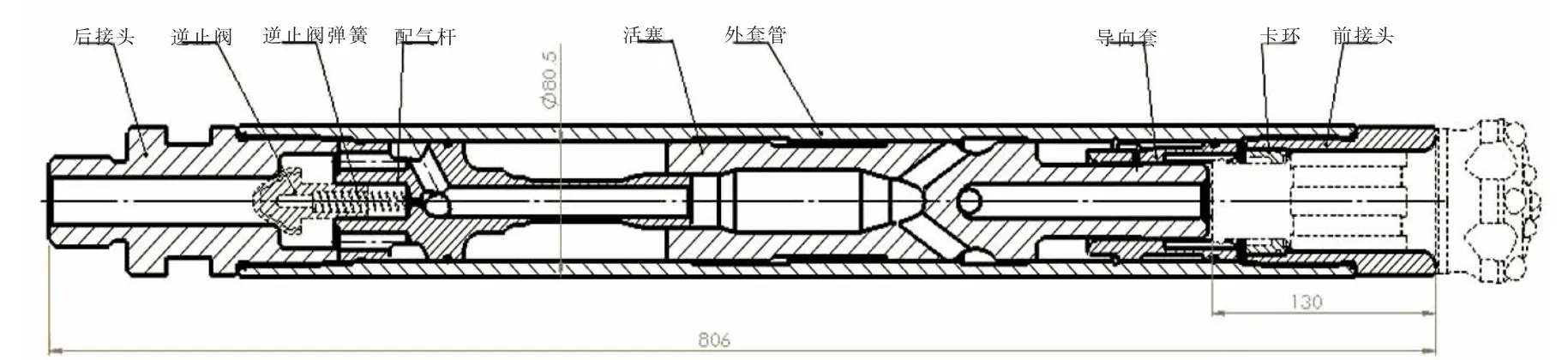

1 QCK90快冲型中气压潜孔冲击器

该冲击器(见图1)为无阀无内缸中心排气结构,主要有后接头、逆止阀、逆止阀弹簧、配气杆、活塞、外套管、导向套、卡环和前接头组成,零件少,结构简单,成本更低,活塞与外套管自身完成配气,科学合理,零件寿命更长,钻头无尾管且采用卡环式吊挂结构,安全可靠,一改原来的中、低气压潜孔冲击器的工作原理与设计思路,整体技术居国内行业领先水平。

1.1 工作原理

图1

凿岩时,压缩空气由中空钻杆经后接头内孔顶开逆止阀后,经配气杆内孔进入活塞内孔,由活塞、外套管和配气杆进行配气换向,使活塞作往复运动冲击钻头,完成潜孔凿岩。

1.1.1 冲击行程

冲击行程开始时,活塞处于图1所示位置。此时,压气从配气杆外圆与活塞内孔所组成的气道,反向进入活塞后腔。在压气的作用下,推动活塞向前运动。当活塞向前运动时,活塞前腔的废气经导向套内孔和钻头中心孔排出孔底除渣。直至活塞后端内孔与配气杆密合时,(如图2所示位置)活塞后腔停止进气,并开始膨胀做功继续推动活塞向前运动。直至活塞前端与导向套内孔密合时(如图3所示位置),活塞前腔的气体被压缩。活塞依靠惯性继续向前运动,直至活塞后端外圆上的气槽与外套管内孔上的环形槽接通(如图4所示位置),则活塞后腔的废气沿活塞和外套管所组成的气道,并经活塞前端中心孔排出孔底除渣;此时,由活塞和外套管组成的前腔进气通道被打开,前腔开始进气(如图5所示位置)。活塞依靠惯性继续向前运动至图6所示位置时,前腔暂时停止进气;运动至图7所示位置时活塞冲击钻头,并在冲击反弹力和前腔膨胀力的共同作用下,推动活塞向后运动,开始返回行程。

1.1.2 返回行程

返回行程开始时,活塞后腔的废气沿活塞和外套管所组成的气道,并经活塞前端中心孔排出孔底除渣(如图8所示位置)。当活塞向后运动至图9所示位置时,前腔又开始进气;运动至图10所示位置时,活塞后腔的排气通道密合,活塞后腔的气体被压缩;运动至图2所示位置时,活塞前端面打开导向套上的径向小孔,前腔废气开始排出。与此同时,活塞后端内孔与配气杆的进气通道被打开,压气进入活塞后腔产生压气膨胀,活塞减速运动至图1所示位置时,返回行程结束,冲击行程开始,由此连续进行,使活塞不断地往复运动冲击钻头,完成冲击器凿岩破碎的全部过程。

图2

图3

图4

图5

图6

图7

图8

图9

图10

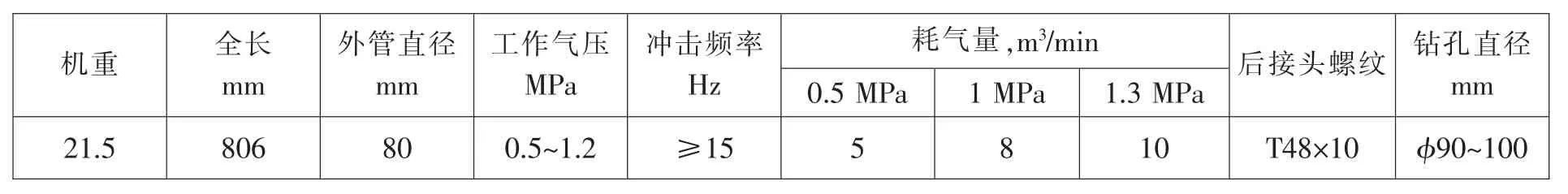

1.2 主要性能参数

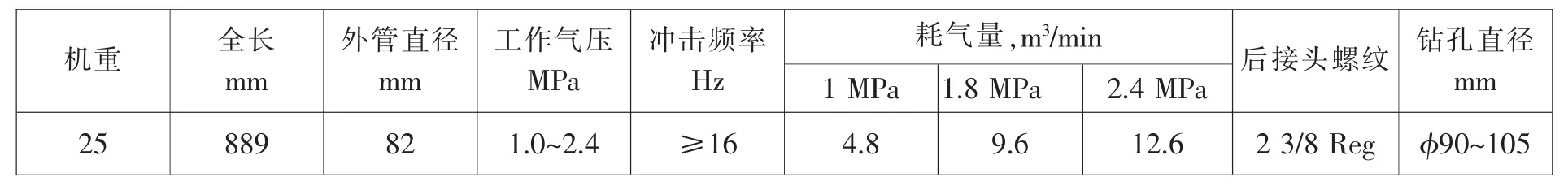

QCK90快冲型潜孔冲击器主要性能参数见表1。

表1

与QCW930冲击器相比,QCK90快冲型中气压潜孔冲击器具有以下优点:

(1)没有气缸,零件综合误差小,整体配合精度高,压缩空气泄漏少,机械效率提高;

(2)冲程和回程阶段,压气膨胀做功时间更长,机械效率更高;

(3)没有高精度的气缸,极大地降低了生产成本;

(4)导向套采用钢丝挡圈定位,简化了外套管的内孔结构,提高了外套管内孔加工的工艺性,既节约了生产成本,又方便了用户拆装维护工作;

(5)由于零件少,配合精度的提高,避免了因为零件同轴度累积误差问题引起的摩擦生热,造成活塞等零件的早期断裂性报废;

(6)钻头无尾管且采用卡环式吊挂结构,相对于原插销式吊挂结构,极大地减少了钻头的故障率,延长了钻头的使用寿命;

(7)经严格测试,在某一气压下,冲击频率提高了8%以上,耗气量下降了6%以上,综合性能居国内同类产品领先水平;

(8)该冲击器具有较好的低压特性曲线,也可代替QCZJ90节能型低气压冲击器在0.7 MPa气压以下使用;

(9)后接头螺纹为 T48×10,通用性好。

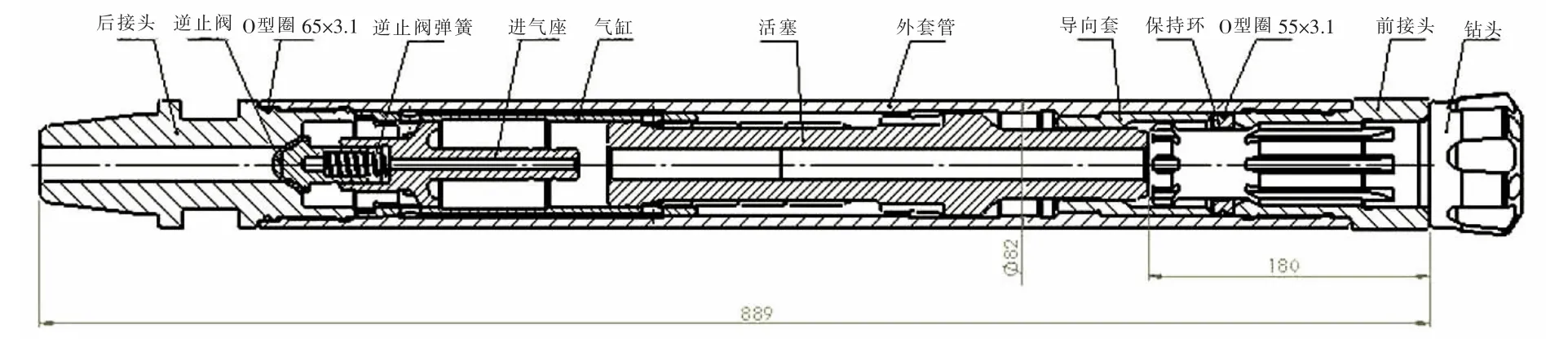

2 KQG35B节能型高气压潜孔冲击器

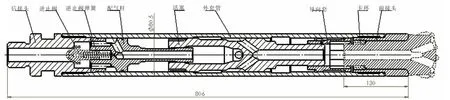

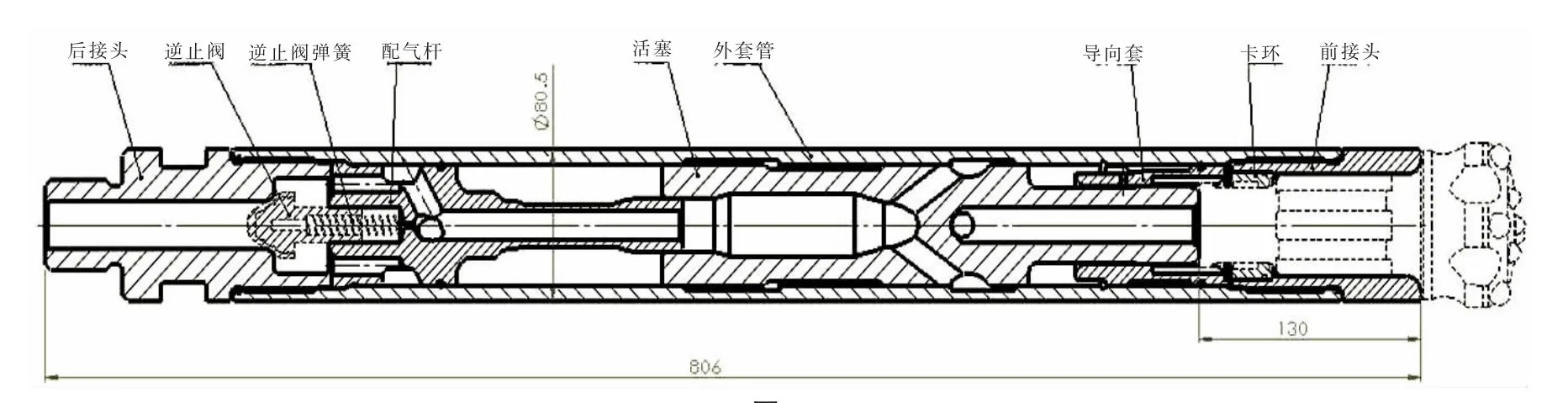

KQG35B冲击器(结构见图11)为KQG35A的改进型,工作原理和产品结构与KQG35A的一致,只是缸径略小,气缸、活塞的结构做了较大改进,工作时不易研缸,极大地提高了气缸、活塞的使用寿命;同时活塞与钻头匹配更为合理,能量传递效率更高,基本上避免了钻头尾部崩裂的质量事故,提高了钻头的使用寿命。尤其是在选材、机加工工艺和热处理工艺方面的重大突破,使得该款冲击器同样达到了国内同类产品的先进水平。

图11 KQG35B节能型高气压潜孔冲击器

2.1 主要性能参数

KQG35B节能型高气压潜孔冲击器的主要性能参数见表2。

与KQG35A冲击器相比,KQG35B节能型高气压潜孔冲击器具有以下优点:

(1)活塞。活塞重量略轻,虽然单次冲击能略有下降,然而冲击频率有较大提高,机器整体冲击功率有所增加,有利于提高凿孔速度。

采用全新的流线型结构设计,最大限度降低了热处理的应力集中,防止活塞在使用中因应力释放而造成早期断裂。

外圆上增加数条环形槽,避免了因压缩空气不洁对活塞造成的二次淬火而引发的活塞早期断裂。

表2

特殊的选材和热处理技术,极大地提高了活塞自身的机械强度和疲劳寿命。

科学的配气设计,优化了冲程、回程的结构参数,冲击更为有力。

科学的外形设计,使之与钻头有良好的匹配,提高了应力波传递效率,避免了钻头尾部崩裂现象的产生,提高了钻头的使用寿命。原来与KQG35A高气压潜孔冲击器相配套的钻头,尾部崩裂问题占总三包件的80%以上,各钻头厂家多年来始终无法攻克这一难题。

(2)气缸。改原来一排腰子槽进气为两排圆孔进气,提高了气缸进气部位的刚性,避免了该处因刚性不足而导致的气缸断裂问题。

根据活塞实际工作行程需要,缩短了气缸内孔与活塞配合面的长度,避免了因压缩空气不洁对活塞和气缸造成的二次淬火而引发的活塞和气缸的早期断裂。

特殊的热处理和机械加工技术,将气缸的各种应力消除到极致,使气缸在工作中永不变形,保证了冲击器工作的稳定性,延长了整机的使用寿命。

(3)外套管

行业内独有的热处理技术,极大地提高了外套管的刚性和耐磨性,使用寿命成倍增加。

独有的机械加工技术,极大的提升了外套管内孔的加工精度和表面粗糙度,保证了整机的性能和品质。

(4)经严格测试,在某一气压下,冲击频率平均提高了3.82%,耗气量平均下降了5.05%,综合性能居国内同类产品先进水平。

甘肃·平凉·崆峒山