外注式单体液压支柱底座连接改进设计

吴双一,方家耀,孙顺进

(浙江衢州煤矿机械总厂股份有限公司,浙江 衢州 324000)

0 引言

外注式单体液压支柱是一种我国目前煤矿采煤工作面最常用的外部供液的恒阻式支护设备,也是井下工作面使用较为普遍的一种液压支护设备。外注式单体液压支柱得以广泛使用,是因为它具有体积小,适应性强,支护可靠,初期投资少,使用与维修都很方便的优点。可用于普通机械化采煤工作面的顶板支护,又可用于综采工作面的端头支护以及工作面各易冒落处的临时支护,对于提高安全作业和工作效率均有良好的效果。但在外注式单体液压支柱使用过程中其底座常出现漏液,不仅使支柱承受不了顶板压力,影响安全生产,而且也给维护管理带来困难。为此,针对外注式单体液压支柱的底座体的密封和结构改进显得尤为重要。

1 外注式单体液压支柱结构工作过程

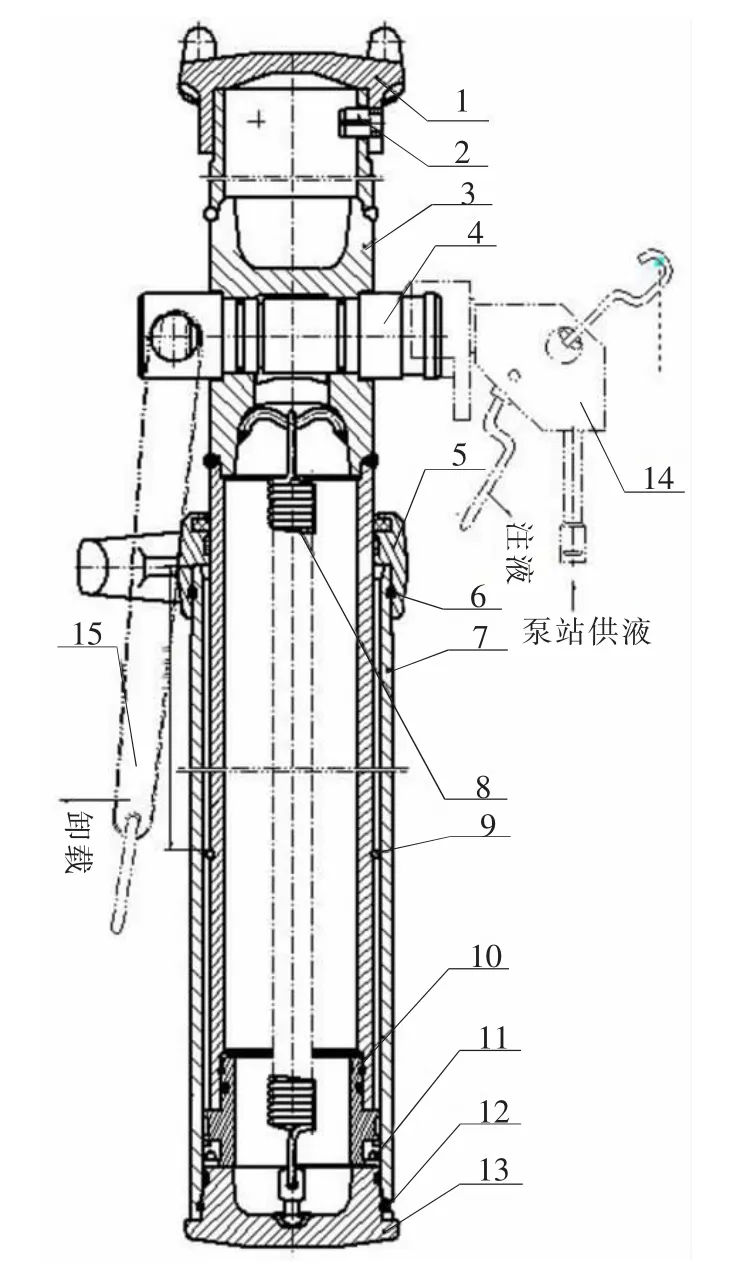

DW型外注式单体液压支柱,主要由顶盖、三用阀、活柱体、复位弹簧、手把体、油缸、限位钢丝、活塞、Y型密封圈、底座体等零部件组成。其结构[1][2]见图 1、图 2。

外注式单体液压支柱工作过程主要分为升柱、初撑、承载、回柱四个阶段:

(1)升柱阶段,将注液枪插入三用阀中,在乳液泵站的工作压力(15~20 MPa)下工作介质(含M10乳化剂1%~2%乳化液)注入支柱内腔,待工作介质充满内腔后迫使活柱升高[5]。

(2)初撑阶段,当活柱升高撑紧支护工作面后,拔出注液枪。此时,支柱内腔的工作压力等同于泵站工作压力,支柱给予支护工作面的支撑力称为初撑力[5]。

(3)承载阶段,随着工作时间的延长,支护工作面作用在支柱顶盖上的载荷不断增加。当支柱承受的载荷超过了额定工作阻力时,三用阀中的安全阀被打开,内腔液体外溢,腔内压力随之降低,活柱下缩;当支柱承受的载荷低于工作阻力时,安全阀关闭,使支柱重新达到平衡[5]。

图1 DW(22~25)型支柱(有接长柱筒)

图2 DW(06~20)型支柱(无接长柱筒)

(4)回柱阶段,打开三用阀中的卸载阀,支柱内腔工作液体由卸载阀排至采空区,不予回收。活柱在自重作用下回缩,完成降柱目的。支柱前移,循环工作[5]。

2 外注式单体液压支柱底座结构改进

(1)外注式单体液压支柱底座漏液原因

原外注式单体液压支柱底座零件结构如图3(a)所示,单体液压支柱底座的密封圈在准95f9 mm处,单体液压支柱底座连接钢丝在准98 h10 mm处,准102f9 mm为定位尺寸。这样在装配时,底座先通过准100g7mm处装配到油缸底部,支柱在采煤工作面顶板压力的作用下,使油缸内产生向外的涨力。由于油缸外径属于自然状态,在坚硬底板倾斜角度支撑遇到冲击地压时,或顶板瞬间压力大于油缸缸体承受压力极限时,油缸缸体底部变形,形成喇叭口,造成准102f9 mm定位尺寸失效,从而使准95f9 mm处的密封失效及油缸底部喇叭口处电镀层被破坏导致底座漏液,影响了采煤工作面支柱的安全性。经研究,应从底座体上进行改进和设计,防止外涨压力过大时对单体液压支柱油缸造成影响[4]。

(2)外注式单体液压支柱底座零件结构改进

改进后的外注式单体液压支柱底座零件结构如图3(b)所示,为了防止油缸底部压力过大造成缸体底部变形,形成喇叭口造成密封失效漏液,在原单体液压支柱的零件底座体上首先取消了14×准102H10 mm底座与油缸15×准102f9 mm的配合尺寸,原钢丝连接配合尺寸准102f9 mm改为油缸缸径尺寸准100H10mm。其次在底座体零件上的钢丝槽尺寸由原4×准98h10mm改为4×准96h10mm。这样的设计增加了油缸壁厚1mm,增加了油缸底部的强度,解决了缸体底部变形,形成喇叭口的问题;从而有效地防止由于压力过大造成油缸底部变形漏液。

为了解决单体液压支柱底座漏液,配合底座零件改进,油缸和底座连接部分也有所改进,原油缸和底座连接部分零件结构如图4(a)所示,改进之后油缸零件图如图4(b)所示。具体油缸与底座体连接部分改进如下:首先油缸钢丝槽缺口宽度由原6 mm改为5 mm,其他尺寸不变。油缸钢丝连接槽由原 4×准106H10 mm改为 4×准104H10mm且由槽底内侧根部起倒角30°。这样设计的目的减少了油缸的钢丝连接槽与连接钢丝空隙率,使底座与油缸之间的连接更加地紧密。槽底内侧根部起倒角30°,目的是为了便于装底座,使底座与油缸底部更加紧密地配合连接。

3 结语

改进前的支柱底座体与油缸连接装配设计如图5(a)所示,改进后的支柱底座体与油缸连接装配设计如图5(b)所示,这从根本上解决了原底座体设计的缺陷,从底座体零件加工上简化了加工工序,减少了生产成本,避免了在使用中压力过大造成活柱体和油缸底部变形漏液现象[3][6]。

图3 单体液压支柱底座结构图

图4 单体液压支柱油缸结构图

图5 支柱底座体油缸连接结构示意

改进后配套油缸增加了壁厚,避免了油缸底部与底座体连接处出现喇叭口的情况,油缸的粗糙度降低,利于电镀,电镀质量转好,有利于油缸的耐腐蚀性。改进后的油缸底部加工工艺更简单,有利于车削、滚压一次到位,减少了一道再车削工序,减轻了劳动强度,提高了工作效率。

油缸钢丝槽缺口的改进,更加有利于底座和油缸的紧密配合。新底座体自使用以来,外注式单体液压支柱底座漏液状况大为减少,保证了采煤工作面的正常生产,减少了维修次数,同时也降低了维修费用,为采煤工作面安全高效生产提供了可靠保证。