国内首台锚栓可更换的风电机组基础的工程应用

■ 张艳江 杨国霖 张航 周俊杰 万莉莎 吕祥云

(1.瑞风能源(武汉)工程技术有限公司;2.国家电投集团江西电力有限公司新能源发电分公司;3.国家电投集团江西电力有限公司)

0 引言

目前,我国大部分风电场的风电机组基础采用的是基础环和预应力锚栓这两种形式[1]。基础环式基础在基础环与底板的接触部位易因转角而产生裂缝,疲劳荷载作用会导致裂纹扩展,从而导致钢筋失去保护直接与空气和地下水接触而被锈蚀,最后造成基础被破坏[2]。预应力锚栓式基础利用锚栓连接风电机组上部结构与基础,通过对锚栓张拉形成预拉力,令上、下锚板对基础混凝土产生竖向压力,在荷载长期、反复作用下混凝土仍能保持受压状态,避免出现裂缝,基础的耐久性和抗疲劳能力均得到显著提高[1]。预应力锚栓式基础形式的出现,在一定程度上给业主提供了更多的选择,也能从结构受力上更好地为塔架等上部结构提供有力的连接保证。预应力锚栓式基础与基础环式基础相比,不仅节材节能,还大幅改善了基础受力状况,能够更好地保障风电机组的安全运行。

针对普通预应力锚栓基础不易进行锚栓检修或更换的问题,本文对锚栓可更换的风电机组基础的设计及施工进行简要的分析,并以实际工程为例,对锚栓可更换的基础的工程实践进行相关论述。

1 风电机组基础中锚栓可更换的必要性

1.1 锚栓基础的优点

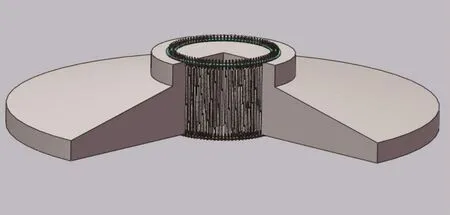

预应力锚栓基础施工便利、采购周期短、工艺简单,相较于基础环式基础,其克服了基础环式基础强度、刚度突变且易于脆性破坏的缺点[3]。预应力结构更加安全可靠,混凝土长期处于受压状态,不易开裂,提高了结构的耐久性。塔架安装时,锚栓张拉采用直接张拉法,避免锚栓在拉、扭复合应力状态下的脆性折断,提高了锚栓的工作性能。传统的锚栓基础结构如图1所示。

图1 传统锚栓基础结构

1.2 锚栓基础存在的问题

分析以往预应力锚栓基础的工程实践,锚栓基础出现过如下状况,使基础的安全运行出现了较大的安全隐患。

1)锚栓的生产质量问题:锚栓杆体的材质选择有误,杆体氢脆、有裂纹、存在内部缺陷等问题导致锚栓断裂;杆体防腐涂层未满足使用要求导致锈蚀;外露部分无有效防腐导致锈蚀,如图2、图3所示。

图2 锚栓断裂图

图3 锚栓锈蚀图

2)锚栓基础的设计问题:锚栓张拉力取值过高;配套连接法兰设计不合理,锚栓受力复杂。

3)锚栓基础的安装、运行问题:安装精度低,导致锚栓张拉复杂受力;张拉程序不符合规范要求,张拉精度存在偏差;无定期巡检,锈蚀、锚栓张拉力损失等。

以上所有的问题都可能会导致锚栓杆体的损坏和锈蚀,严重的可能造成锚栓断裂,导致机组无法运行,安全隐患极大,会给业主造成极大的经济损失。

1.3 锚栓基础问题的解决方法

锚栓基础问题的解决方法可从以下几方面入手:

1)设计控制:对锚栓张拉力值进行合理的选择、基础设计时考虑足够的安全裕度、针对不同地质情况进行差异化设计、锚栓防腐按照定制方案处理、锚栓张拉时考虑锚栓预应力松弛度、采用锚栓损坏后的可更换结构。

2)质量控制:选用的锚栓组件应严格依据GB/T 3098.1-2010《紧固件机械性能 螺栓、螺钉和螺柱》[4]、生产厂家企业标准和行业标准等相关文件执行,出厂检验应根据情况采用抽检和逐根检测的方式,且应具备单根可追溯性。生产线生产过程中,建议采用自动化控制,整个过程中的加热和冷却均由电脑监测,减少人为影响。

3)定制化材料的要求:锚栓组件属于预应力材料,须着重考虑预应力结构相关的设计指标。参考问题、事故基础的处理经验,锚栓组件的性能需要严格控制,包含:原材料配比、屈强比、韧性(伸长率、径缩等)、应力松弛、低温冲击功、锚栓连接副疲劳性能、脱碳指标、无酸洗等。此外,为了严格控制杆体质量,要求出厂杆体必须进行出厂拉伸测试。

4)安装、运行控制:锚栓笼现场安装时,应保证锚杆的垂直度、锚板的水平度和同心度符合图纸及规范的要求,锚栓张拉时,张拉应力和张拉过程应按照锚栓张拉方案执行。在风电机组运行过程中,应安排张拉力定检、外露防腐定检,并采用在线监测设备对锚栓的运行状态进行监测。

在以上所有针对锚栓基础问题的解决处理措施中,锚栓可更换方案是最彻底的技术,也可以作为其他措施的备份,增加锚栓基础的安全性和可维护性。

1.4 锚栓可更换基础的设计简介

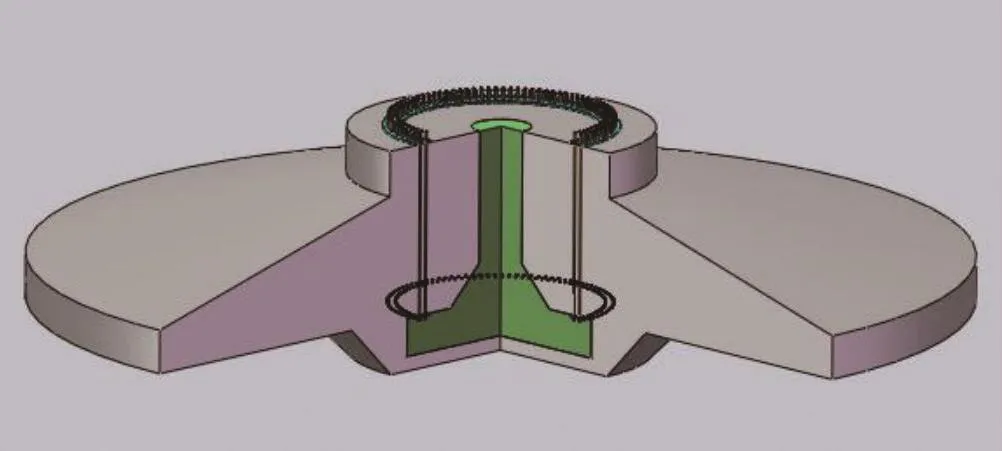

风电机组基础的持力层为全风化花岗岩,承载力特征值为200 kPa,风电机组地基基础抗震设防属丙类;基础混凝土结构环境类别为“二B”类,该拟建风电场的地震动峰值加速度为0.05g,地震基本烈度小于6度。风电机组采用的是湘电风能XE116-2000机型,基础设计的概念图如图4所示。

图4 锚栓可更换基础的1/4剖切图

图4中的绿色部分为基础的中空部分。在风电机组的日常运行及维护过程中,工作人员可通过绿色中空区域设置的爬梯进入地下室区域,对锚栓的外露部分进行检查维护。特殊情况下,若锚栓出现个别断裂的现象,工作人员还可通过绿色中空区域进入到地下室对锚栓进行更换。

针对锚栓断裂后无法更换的问题,瑞风能源已与国家电投共同完成了锚栓可更换的风电机组基础的开发,项目已申报多项发明和实用新型专利,例如,“一种便于更换、检修的地锚笼基础(专利号:ZL 2017 2 0144772.1)”等,首台锚栓可更换基础的样机已于2016年底在江西省七琴城上项目中完成浇筑。

2 锚栓可更换基础的施工

2.1 锚栓可更换基础的施工流程

锚栓可更换基础的简易施工流程如图5~图10所示。

图5 锚栓可更换基础的垫层开挖

图6 锚栓可更换基础的垫层浇筑

图7 锚栓可更换基础的地下室模板安装

图8 锚栓可更换基础的锚栓笼安装

图9 锚栓可更换基础的钢筋安装

图10 锚栓可更换基础的混凝土浇筑

2.2 锚栓可更换基础的大体积混凝土施工

2.2.1 设计措施

1)混凝土的配比需合理。为了满足风电机组基础对混凝土性能的要求,采用低砂率、低坍落度、低水胶比及合理添加外加剂的混凝土制备方法,通过对比多次配比试验的结果,合理选用项目所需的混凝土配比,为保证混凝土的质量提供有力的理论依据。

2)通过对基础受力的分析,在地下室两侧及台柱竖向区域合理布置构造钢筋,在保证基础最小配筋率的情况下,增强钢筋混凝土结构的工作性能。

2.2.2 原材料控制措施

1)尽量选用低热或中热水泥(如矿渣水泥、粉煤灰水泥),或利用混凝土的后期强度(90 d~180 d) 以降低水泥用量,减少水化热[5]。

2)适当掺加粉煤灰。选用符合国家标准的粉煤灰材料,按照混凝土配比的要求进行添加,以提高混凝土的抗渗性、耐久性及混凝土的抗拉强度等。

3)适当选用混凝土外加剂。按照混凝土配比的设计要求,严格按国家标准采购质量合格的外加剂,并在混凝土的制备中对外加剂进行合理添加,按照相应的混凝土制备工艺进行生产,以改善混凝土的工作性能。

4)为提高混凝土的抗拉承载力,在混凝土中加入螺旋形聚乙烯醇纤维,该纤维断裂强度大于1450 MPa[6],掺量为 0.9 kg/m3。

2.2.3 温度控制措施

混凝土裂缝对混凝土的温度及温度变化极其敏感。在施工过程中,应根据设计要求,有针对性地制定合理的混凝土浇筑施工方案,并根据设计要求在相应部位埋设测温仪。在风电机组基础的混凝土浇筑过程中,应注意保护测温仪;混凝土浇筑完毕后,按照浇筑方案的要求,并结合现场实际情况,对混凝土进行保温保湿养护。按照混凝土施工方案的要求,定时定点地对测温仪所测温度数据进行采集并记录;并根据采集的数据,有针对性地对混凝土进行养护,养护时间应符合设计及规范要求。

2.3 施工关键点控制

相对于常规锚栓基础,锚栓可更换基础的施工有以下两点需要重点控制。

2.3.1 基础中空腔的施工

针对锚栓可更换基础的结构特点,为形成中空腔的结构,基础混凝土的浇筑需分3次进行:

1)基坑开挖完成后,进行基础垫层混凝土的浇筑;

2)基础地下室钢筋、模板安装完成后,进行地下室混凝土的浇筑;

3)基础主体锚栓笼、钢筋、模板安装完成后,进行主体混凝土的浇筑。

基础中空腔采取定制化设计模板支撑体系,并对模板支撑方案进行计算校核及报批。施工过程中,需严格按照方案的要求进行模板支撑体系的搭设,支撑体系的验收按照施工方案及相关国家标准进行,验收通过方可进入下一道工序的施工。基础混凝土浇筑顺序如图11所示。

图11 锚栓可更换基础混凝土浇筑顺序

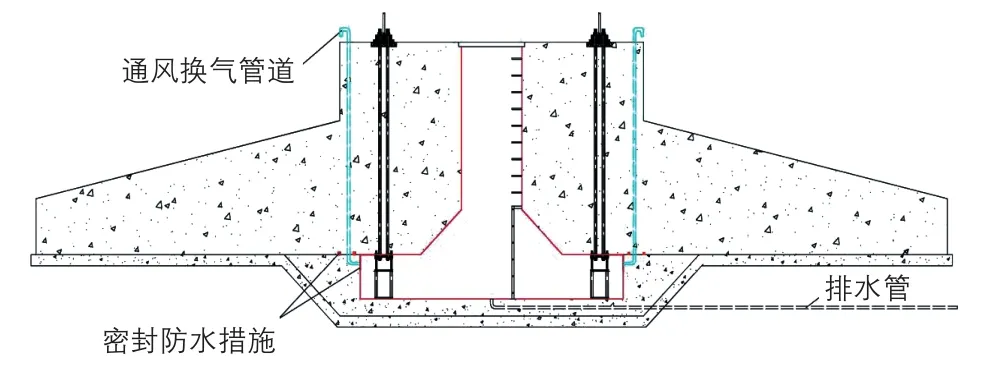

2.3.2 基础地下室的通风换气及防水施工

设置基础地下室,是为便于检修人员对锚栓进行更换及维护。考虑到进入地下室人员的安全,需保证地下室与外界的通风换气,应在基础中预埋管道。预埋管道的埋设,应严格按照图纸所示的位置及数量进行施工。考虑到基础地下室及主体混凝土浇筑分2次进行,施工过程中,按照图纸要求埋设两道遇水膨胀止水带,并在基础施工完毕后,对地下室侧壁与主体结构的交界面进行表面的防水处理,以确保在极端工况下地下水无法渗透进入基础地下室。布置图如图12所示。

图12 锚栓可更换基础防水及通风换气管道布置图

3 工程量对比分析

表1和表2分别对常规锚栓基础的工程量和锚栓可更换基础的工程量进行了对比。

表1 常规锚栓基础工程量

表2 锚栓可更换基础的工程量

通过对常规锚栓基础与锚栓可更换基础的工程量进行对比分析可知,锚栓可更换基础在实现锚栓可更换功能的同时,工程量相比于常规基础并无较大增加。可见,该锚栓可更换基础的实际推广具有一定优势。

4 结语

在钢筋混凝土基础中埋设基础环连接风力发电塔与基础时,基础环隔离其内外钢筋混凝土,导致两者结合性弱,整体受力差。与传统的基础环式风电机组基础相比,锚栓可更换风电机组基础有如下优势:

1)采用预应力锚栓式风电机组基础形式,基础整体性好、刚度均匀,基础混凝土抗疲劳性能更好。

2)目前的预应力锚栓式风电机组基础,锚栓若断裂或锈蚀严重,不能更换,给风电机组的运行留下较大安全隐患。钢筋混凝土基础结构的设计寿命为50年[7],而风电机组和地锚笼的疲劳寿命为20年,风电机组和地锚笼达到疲劳寿命后,若能更换锚栓,就能重复利用原有钢筋混凝土基础。采用锚栓可更换风电机组基础,可从根本上解决选用预应力锚栓式风电机组基础的后顾之忧。

3)锚栓可更换风电机组基础设有中空地下室,便于工作人员对预应力锚栓组件进行检修和更换工作,解决了以往预应力锚栓组件在基础浇筑完成后难以检修或更换的问题,为风电机组基础结构的安全、稳定提供了有力保障。