光伏电站PID解决方法的创新研究

江苏辉伦太阳能科技有限公司 ■ 洪洋 姜卫 杨建城 王丽芹

0 引言

随着全球传统能源的枯竭和新能源的日益壮大,晶体硅光伏组件的应用场景不断扩大,行业内也在追求将更优的产品推向市场,以迎合大众的需求。然而,应用范围的不断扩大也使晶体硅光伏组件出现了批量性的问题,如蚯蚓纹、PID现象等。

2005年,美国SunPower公司首次发现并提出PID效应,自此,光伏行业开始关注PID的研究和讨论;PID效应可能是导致组件严重退化的主要原因,其引起的组件功率衰减甚至超过50%,但却无法从组件外观上进行检查和判断。在过去的几十年里,许多光伏电站在运营三四年后,组件出现了大幅度的衰减,造成了严重损失。面对这样的组件问题,越来越多的组件买家和用户明确要求把防PID写入合同,并在制造或安装时随机抽检。

不断变化的市场需要更可靠、更优质的产品,因此,解决组件的PID现象是本文的主要研究方向。

1 PID效应

PID (Potential Induced Degradation) 效应又称电势诱导衰减,是指在高压情况下由于泄露电流而导致的光伏组件功率损失。组件长期处于高电压作用下,玻璃与封装之间易产生漏电流,大量电荷聚集在电池片表面,使太阳电池的钝化效果变差,少数载流子在电池片表面的复合严重,导致其开路电压、短路电流和填充因子都下降,输出功率明显下降,衰减最大时可超过50%[1]。

图1为组件实际发生PID现象时的EL照片。

图1 发生PID现象的组件EL图片

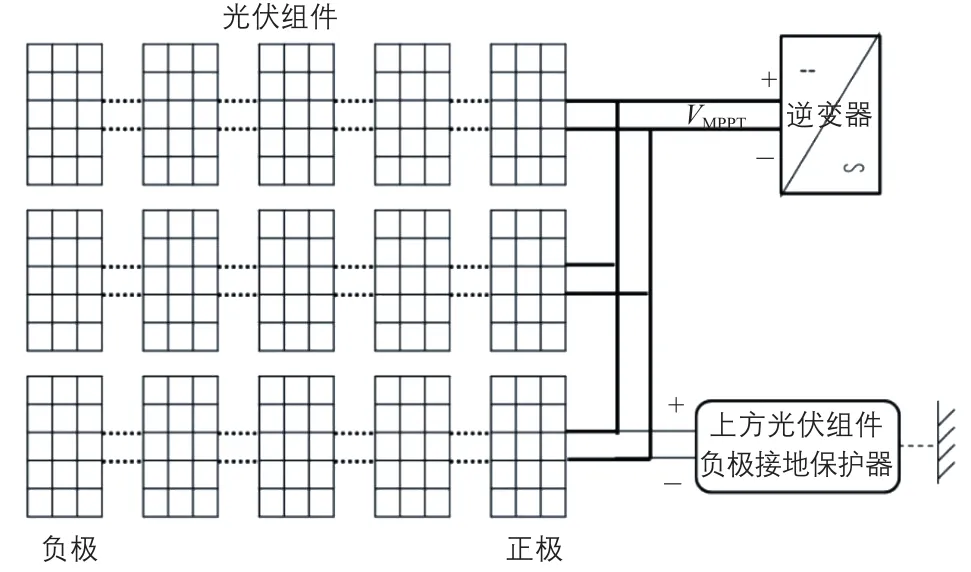

PID现象产生的原因目前仍未有定论,根据组件供应商和研究机构的数据来看,PID现象对组件功率的影响程度与电池、玻璃、胶膜、温度、湿度和系统电压等因素有关。图2为组串中不同位置和不同接地方式的组件对地电压图[1]。

图2 组串中不同位置的组件对地电压

由图2可知,若光伏阵列中间一块组件和逆变器负极输出端之间的所有组件处于负偏压下,则越靠近负输出端的组件对地负偏压越大,漏电越严重,PID效应越明显。

2 PID现象的不同解决方案

针对PID效应的影响因素,行业内主要在电池源头、组件制造和系统优化等3个方面采取不同的方案来预防PID现象。

2.1 电池源头

选用高电阻率的硅片,采用钝化工艺可形成更高的势垒,能有效减弱PID效应对光生少子复合的影响[2]。对于p型太阳电池,可优化背板的制备工艺,增加铝的掺杂浓度和深度[1]。

2.2 组件制造

优化组件设计,例如,增加电池片到边框的距离;或选用高体阻率的封装材料和非钠钙玻璃的特殊玻璃;同时,提高不同封装材料之间的匹配性[1]。

2.3 系统优化

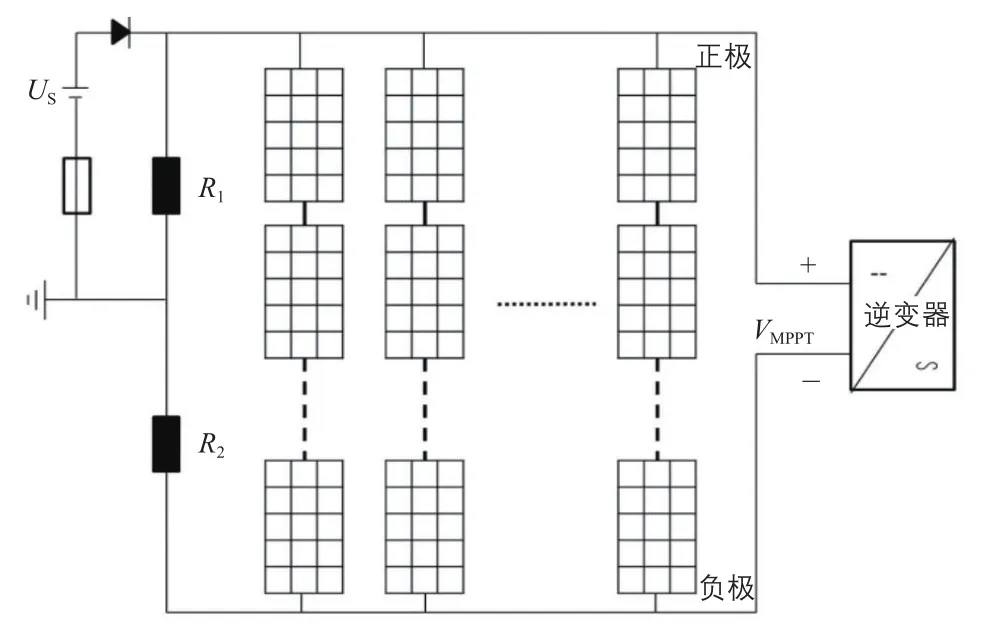

选用合理的接地方式,将逆变器负极通过熔丝加断路器与地相连,这样使组件负极对地电势差抬升至0 V左右,组件对地一直处于正偏压,可避免PID效应,系统负极接地的原理图如图3所示[1]。此方案比较适合应用于规模较小的系统或大容量的带隔离变压器的集中式系统[1]。

图3 系统负极接地原理图

3 光伏电站PID创新解决方法

PID现象属于可逆现象,根据PID效应可逆原理,市面上也相继涌现了不少PID恢复装置。针对已出现PID现象的电站,主要是在光伏组件的负极和地之间施加一个高电压,在夜间逆变器不工作时,将光伏组件在白天因负极与地之间的负偏压所积累下来的电荷释放掉,使组件持续工作,修复因PID效应导致功率衰减的光伏组件[1]。

针对目前无法安装PID恢复设备或安装后效果不明显的电站,可以考虑采用本文的方法进行恢复和预防,解决PID问题。

本文提到的解决方法的创新点在于,将PID的预防工作和恢复工作合二为一:首先,抬高极性电压,预防PID现象的继续发生;其次,进行组串极性对调,使PID现象能够快速恢复。

3.1 方案原理

3.1.1 预防PID发生的原理

由于PID现象产生的根本原因是组件边框与内部存在负偏压,因此,解决了负偏压的问题就从根本上解决了PID现象的产生。

本实验方案是将组件正极端的电压抬高,保证负极端的对地电压大于0 V。电路原理图如图4所示,其中,R1和R2分别为系统正、负极端对地等效电阻。

图4 技术改造方案原理图

将外接电源、保险熔丝和防反二极管串联在逆变器正极与地之间。其中,外接电源主要是用于抬高组串电压;保险熔丝主要是防止正极端意外接地产生大电流,从而保证电气安全;防反二极管是为了防止UMPPT>US而产生的电流倒灌现象。

根据该电气连接原理,正极端和负极端的电压分别为:

式中,UH为逆变器正极端电压 ;US为外接电源电压。

式中,UL为逆变器负极端电压;UMPPT为最大功率点电压。

只要保证US>UMPPT,则负极端的对地电压始终大于0 V,从根本上消灭了PID效应的产生。

技术改造完成后,整个组串中各组件的对地电压如图5所示。由图5可知,该方法提高了负极端的对地电压,使之大于0 V,组件边框与内部不存在负偏压现象。

图5 技术改造后组串中不同位置的组件对地电压

3.1.2 PID恢复的原理

根据PID效应可逆的实验来看,环境条件(高温度、高湿度)和高电压等因素可实现PID效应快速恢复。

由于电站实际环境条件不易于控制,因此,笔者主要考虑高电压因素,即提高PID反偏电压的因素。

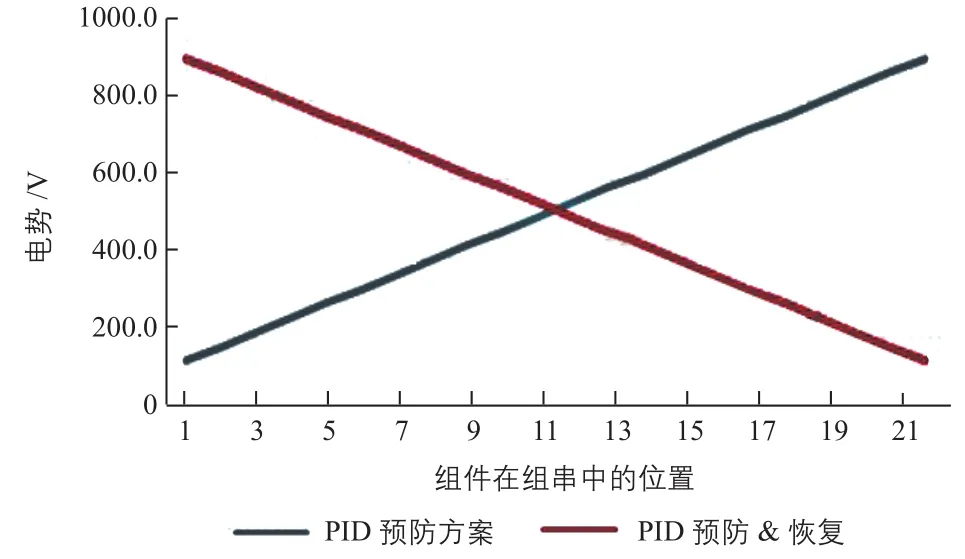

将逆变器的组串正负极对调,对调后负极端的组件对地电压变更为正极端对地电压,组串的对地电压变化如图6所示。

图6 组串正负极对调后的对地电压变换图

由图6可知,“PID预防”方案中,第1块组件的电压较低,对调后,“PID预防&恢复”方案中,第1块组件的电压最高;同理,第22块组件的电压由最高降为最低。

根据实验模拟可知,对已发生PID效应的组件在高温条件下施加正向偏置电压72 h后,PID现象基本消失[4]。因此,将存在PID效应的组件边框与负极端的电压差抬高,可帮助该组件快速恢复因PID导致的功率衰减。

4 光伏电站PID恢复方案验证

4.1 实验模拟

根据上文提到的PID恢复方案的原理,笔者的团队搭建了100 kW小型电站,由22块250 W的光伏组件串联成正偏电源,并确定了系统负极端对地电压为140 V。

实验主要是以组件功率的提升率作为方案实施效果的评价指标。各实验样品的出厂功率均为250 W,在经过了一段时间的使用后,对样品实施PID恢复方案,并跟踪不同阶段的组件。具体功率恢复效果如表1所示。

表1 样品功率恢复数据

根据表1的功率恢复数据可以看出,仅用60天的时间,组件功率最大可提升43.68%;平均提升30.19%。

以上户外实验研究结果初步表明,该实验方法有效。下一步将采取电站实际验证,从功率和发电量的提升效果进行进一步确认。

4.2 户外电站实际效果

为了更直观地体现该PID解决方案对光伏PID效应的修复作用,笔者选取某电站进行功率和发电量的对比分析。

某山地电站建于2013年,地处亚热带与暖温带过渡区域,属季风性湿润气候,气候温和。2016年对该电站所使用的组件(铭牌功率为245 W)进行抽样检测时发现,该电站的组件出现了严重的PID现象,详细的抽样数据如表2所示。抽样检查的同时发现该电站使用的早期逆变器无法实现负极接地。

表2 电站组件抽样测试数据

针对该现象,笔者的团队对该电站实施了PID恢复和PID预防等两个方面的技术改造,技术改造的结果将从组件的功率恢复和逆变器发电量比提升两个角度进行评估。

4.2.1 组件功率恢复效果

以实施技术改造的一个组串作为跟踪对象,测试其改造前后各组件的功率[3],表3为正负端组件平均功率的变化。

表3 样品功率恢复数据

从表3的数据来看,改造前后,正极端的组件功率变化不大,负极端的组件由改造前的177.1 W提升为233.3 W,组件功率平均提升46.2 W,提升26.09%,组件功率提升效果明显。4.2.2电站发电量提升

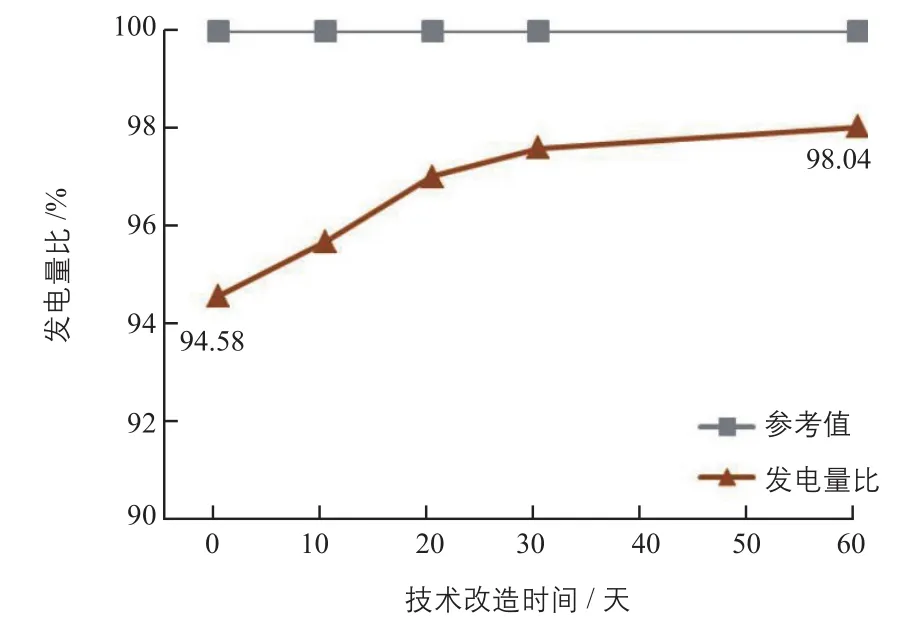

众所周知,光伏的发电量与光照强度有着密不可分的关系,笔者采取横向对比的方法,在同等光照强度、同等容量的情况下[4],以未进行技术改造且组件正常的1台逆变器的发电量作为基准,以实施技术改造的1台逆变器的发电量作为跟踪对象,跟踪其发电量的提升效果。发电量的对比图如图7所示。

由图7可知,在技术改造前,逆变器的发电量比为94.58%,改造2个月后,其发电量比提升为98.04%,总体提升了3.46%。

图7 发电量比提升图

4.3 小结

根据上文所述的技术改造结果来看,该技术方法遏制了PID现象的再出现,组件平均功率提升26.09%,发电量比提升3.46%,PID预防与恢复效果良好。这些数据说明本技术改造方案效果明显。

5 总结与讨论

通过上述组件功率提升和发电量增益的数据可知,该PID创新解决方法对光伏组件PID效应有明显作用,方案实施后,该技术方法有效地遏制了PID现象的再出现,问题组件功率平均提升26.09%,发电量比提升3.46%,在一定程度上改善了电站发电量,保证了电站收益。另外,本解决方法易于操作,便于安装, (转第77页)且实施成本较小,很适合对运营中的光伏电站进行技术改造,提升光伏电站发电量和效率,保证投资者的收益。