风口取焦评判高炉工作状态的研究

王锡涛 竺维春

1.前言

焦炭在高炉冶炼中除了提供大部分反应热量和矿石还原剂外,最重要的作用是担当料柱骨架作用。随着高炉喷煤比的不断提高,焦炭在炉内的骨架作用显得越来越重要[1]。由于焦炭燃烧的风口回旋区大小、焦炭劣化状况以及焦粉的堆积行为,都会对炉料的下降和料柱的透气性和透液性有重大影响。因此,了解风口焦炭的性状、掌握风口焦性状对高炉操作的影响,对高炉在高喷煤比条件下的稳定操作十分重要[2]。采用高炉风口取样分析是研究高炉风口循环区和死料柱的有效手段,不仅可以定量了解焦炭劣化程度,对焦炭质量进行直接评价,而且可以了解高炉下部及死料柱的活性,对炉缸侵蚀控制提供有益的指导[3]。

2.马钢高炉风口取焦

为研究马钢高炉风口焦炭变化情况,掌握与高炉操作的对应关系,以及炉缸圆周方向均匀程度等情况,前后四次对风口焦进行了取样分析研究。

2.1 风口取焦设计方案

了解风口焦变化情况可以反映炉况状态变化,必须保证每次取样时入炉焦炭质量基本一致。因此,4次取样时间均选取在入炉焦炭质量无大幅波动时进行(见表1)。

表1 入炉焦炭的性能 %

在设计方案时提出要遵循的两个原则:第一,同一时间风口取焦,要取圆周方向2-3个风口;第二,不同时间风口取焦,需保证每次都取到同一个风口。风口取焦观察炉缸圆周均匀性的关键,还在于能够取到炉缸中心位置。因此,应保证每次取样深度接近炉缸半径(见表2)。

2.2 样品处理

由于停风后回旋区上方的焦炭落入炉缸,故沿风口径向风口焦炭样中,粒度明显变小的地方即为风口回旋区的边缘。由于炉缸中渣铁存在滞留,而焦粉集中的地方渣铁滞留量亦较大,故从风口径向风口焦炭样中,焦粉明显增多的地方(或渣铁滞留量较大的地方)亦为回旋区的边缘。所以对风口焦样品处理,主要集中分析粒度及渣铁滞留量。

取样枪设计0.5m一个间隔,取焦位置按照序号1、2、3……进行排序,1号距离风口0.5m、2号1m,以此类推。取样后分别用直径40mm、25mm、10mm、5mm、3mm筛子进行筛分、称重、粒度取加权平均值,渣铁滞留量为质量百分比。

3.结果分析

3.1 同一风口取焦结果对比分析

对32号风口4次取风口焦,分析粒度及渣铁滞留量等情况,结果见表3、表4、图1、图2。

图1 32号风口取风口焦粒度变化趋势图 mm

图2 32号风口取风口焦渣铁滞留量变化图 %

表2 风口取焦设计方案

表3 马钢高炉32号风口取样分析表

表4 取样时期对应高炉主要指标表

从图1可以看出,4次风口焦取样的粒度拐点都集中在第5个取样点,即风口回旋区长度4次均保持在2.5m左右,但2号取样平均粒度好于其他3次。从图2渣铁滞留量可以看出,2号取样渣铁滞留量变化在第5个取样点,其余3次取样集中在第4个取样点。从两幅图可以看出,尽管结果比较相近,但4次比较红色曲线粒度整体偏大,渣铁滞留量变化比较均匀,在4次中属于较好的结果。进一步分析数据从表3可以看出,2号取样风口焦炭距风口前端(0-2.5m)平均粒度为18.77mm,处于高水平,其他三次为14mm-16mm,处于中水平。2号取样距风口前端(0-2.5m)渣铁滞留量为43.2%,处于高水平,其他三次处于中水平。从风口取焦分析可以得出2号取样时期高炉炉缸状态良好。从炉况反映,炉况顺行较好,高炉产量、大焦负荷均处于相对较高水平。

3.2 炉缸圆周不同风口取焦对比分析

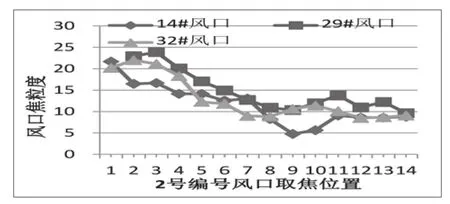

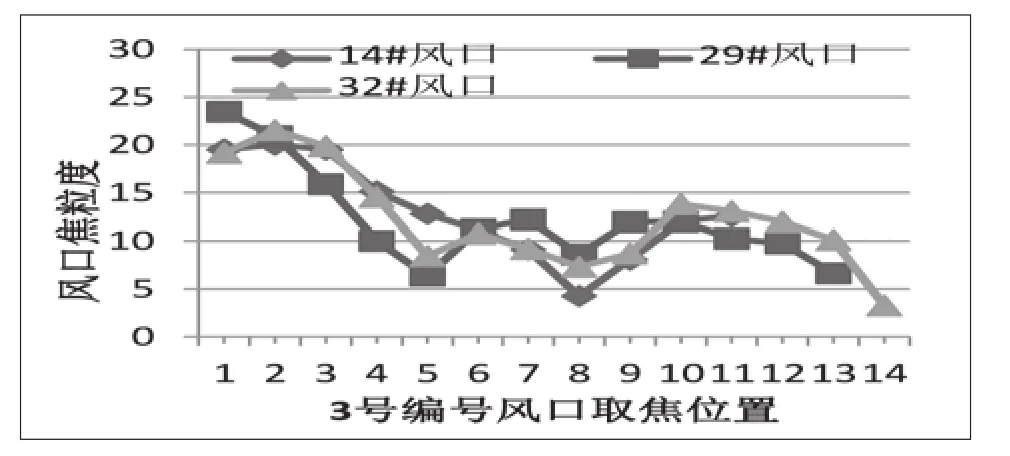

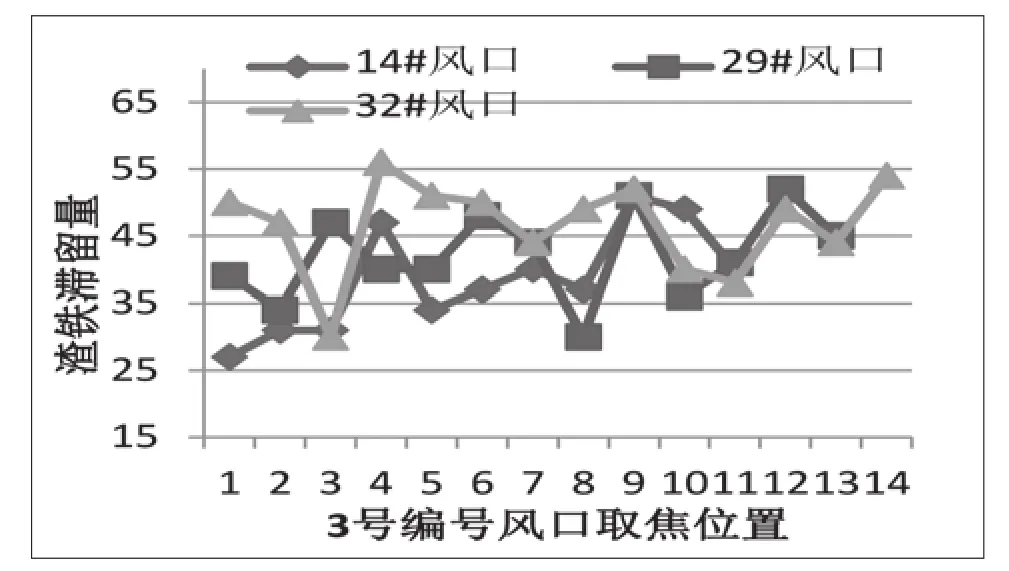

因4次取样中,只有2号和3号取到3个风口,其余两次只取到两个风口。为了更好分析炉缸圆周均匀性,对2号及3号取样进行详细分析对比(见图3、图4、图5、图6)。

图3 2号风口焦粒度变化趋势图 mm

图4 2号风口焦渣铁滞留量变化图 %

图5 3号风口焦粒度变化趋势图 mm

图6 3号风口焦渣铁滞留量变化图 %

从图3、图4可以看出,2号取样3个风口的风口焦粒度变化基本一致,渣铁滞留量变化趋势相对一致(除29号风口3.0m位置异常的低以外),说明风口回旋区长度一致,炉缸圆周方向工作均匀。从图5、图6可以看出,3号取样3个风口粒度降解趋势基本一致,但渣铁滞留量波动很大,说明风口回旋区长度接近,但炉缸内部工作均匀度不同。

4.结论

(1)马钢4次风口取焦分析中,得到2号取样风口焦炭距风口前端(0-2.5m)平均粒度为18.77mm,渣铁滞留量为43.2%,均处于高水平,同时高炉状况良好,高炉产量、负荷相对较高。

(2)同一时期高炉圆周方向不同风口取焦,可准确对比分析炉缸运行工作状况是否均匀,指导高炉操作。马钢3号风口取焦结果表明炉缸工作不均匀,高炉操作注意及时调整,确保炉缸工作均匀。应及时更换损坏风口,确保风温,保证炉缸热量充沛,及时出净渣铁等。

(3)通过风口焦粒度和渣铁滞留量分析,能够准确判断炉缸工作状况。而炉缸工作状况直接反映了高炉顺行状况。