煤矿瓦斯爆炸防控措施研究

彭英健,宁 虎

(1.山西大同大学煤炭工程学院,山西大同037003;2.内蒙古鄂尔多斯市乌审旗蒙大矿业有限责任公司,内蒙古自治区鄂尔多斯 017300)

我国煤矿事故种类多种多样,其中瓦斯爆炸事故最严重的井下灾害之一。瓦斯爆炸过程中会伴随着高温高压,并且会带动附近的气体做高速流动,给人员、设备和财产带来极大的损失;此外爆炸还会产生大量的煤尘,并参与到爆炸当中,使破坏力更加巨大;另外爆炸后产生大量有毒有害气体也会致人员死亡。煤矿瓦斯爆炸具有随机性大、突发性强、孕育过程隐蔽、危险源空间分布广等特点[1],而且其影响因素错综复杂,如环境温度、初始压力、CO浓度、惰性气体含量等,也有学者研究发现油气[2]、氢气及重烃组分[3]对瓦斯爆炸也有很大影响,这就使得我国目前瓦斯爆炸事故的预防和控制工作形势十分严峻。因此,有效预防与控制煤矿瓦斯爆炸灾害是我国煤矿安全生产工作急需解决的迫切问题之一。

1 发生瓦斯爆炸的条件

瓦斯爆炸的发生有三个必备的基本条件:一是瓦斯浓度,一般为5~16%;二是氧气浓度,一般不低于12%;三是有足够的点火能量。

(1)瓦斯浓度。瓦斯爆炸的浓度界限是指瓦斯与空气的混合气体中瓦斯的体积浓度。当瓦斯浓度达到9.5%时,在理论上可以与氧气完全反应,从而放出最多的热量,爆炸的强度也最大。在实际生产中,瓦斯的浓度往往比理论上的瓦斯浓度要大。

(2)氧气浓度。空气混合气体中氧气的浓度必须大于12%,否则不会发生瓦斯爆炸。井下可能会出现氧气浓度低于12%的情况,例如采空区,但是在工作场所等地方一但氧气浓度低于12%,就会有窒息死亡事件的发生。

(3)足够能量的点火源。引发瓦斯爆炸的点火源需要满足的条件是温度不低于650℃、能量大于0.28MJ且持续时间大于爆炸感应期。在通常情况下,这个条件是很容易满足的。在煤矿井下的生产过程中,可采取一些措施使点火源不能满足条件从而防止瓦斯爆炸事故的发生。例如,井下爆破时产生的温度很高,但持续的时间很短,小于瓦斯的爆炸感应期,因此也不会发生瓦斯爆炸。

2 分阶段防控瓦斯爆炸的措施

在详细了解矿井地质资料和瓦斯详情基础上,针对矿井开采的不同时期,本文从开采前、开采中和开采后三个阶段提出分阶段防控瓦斯爆炸的技术及措施。

2.1 采掘前预抽瓦斯降低瓦斯含量

近年来,传统的以综合抽采为基础的瓦斯抽放方法发展迅速,一些新方法如本煤层抽放法、邻近层抽放法、采空区抽放法等也正在被广泛采用,并取得了良好效果。针对瓦斯“三害一用”的特点,瓦斯抽采既可以减少瓦斯对开采过程中的威胁,如果达到抽采价值标准,又可以提供大量的可利用能源[4-5],所以有必要探讨瓦斯抽放的必要性。

(1)瓦斯含量。煤层瓦斯含量达到10 m3/t以上时,应考虑抽放。

(2)瓦斯涌出量。由于煤层瓦斯含量的测定和计算较困难,在生产现场大多是利用瓦斯涌出量作为瓦斯抽放的必备条件,原则为:若用通风方法很难将涌出的瓦斯稀释至安全浓度以下,则满足抽放瓦斯的第一步,反之,可不进行抽放。

2.2 采掘中预防措施

采掘过程中的瓦斯爆炸防控的方法主要有防止瓦斯积聚、瓦斯监测监控、火源控制、隔爆阻爆措施和抑制措施等防止灾害扩大的措施。

2.2.1 防止瓦斯积聚

瓦斯浓度是导致瓦斯爆炸的重要条件,在实际生产中,发生瓦斯积聚的区域瓦斯的浓度往往非常高,很容易引发爆炸事故,因此防止瓦斯积聚就显得尤为重要。瓦斯积聚是指浓度超过2%、体积超过0.5 m3的现象,可以从以下几个方面进行预防:

(1)良好的通风环境。矿井中通风不好的地方最容易产生瓦斯积聚现象,应尽量做到风流稳定,避免循环风,尽可能在靠近工作面的地方设置局部通风风筒。哪怕发生了瓦斯爆炸也不能中断通风,还应提高风速、加大风量,防止瓦斯继续积聚。

(2)避免瓦斯局部积存。矿井中很多地方容易发生瓦斯积存:低风速巷道的顶板附近、采煤工作面上隅角、顶板冒落的空洞内、停风的盲巷中、采空边界处、采掘机械切割部分附近、综放工作面放煤口等,在生产中应极力避免在这些地方发生局部瓦斯积存。

(3)瓦斯检查制度。瓦斯检查员要认真执行有关瓦斯检查制度,对瓦斯积聚应做到及时发现并妥善处理。

2.2.2 监测监控

监测监控系统可以及时发现井下的瓦斯隐患,弥补人反应上的不足。这个系统的主要装置——甲烷传感器在矿井的不同位置,设置上也有所不同。

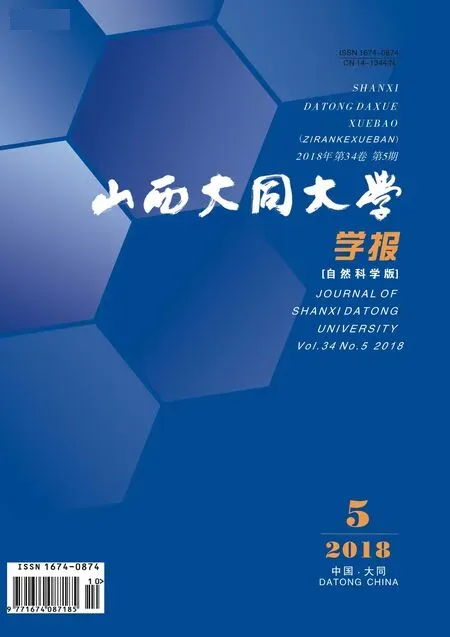

(1)在回采工作面,需要设置在工作面附近,具体布置,见图1(a);回风巷中,在风流稳定的位置测量瓦斯含量最接近真实值,见图1(b)。图中T表示甲烷传感器,F表示局部通风机,下同。

图1 回采工作面及回风巷甲烷传感器的设置

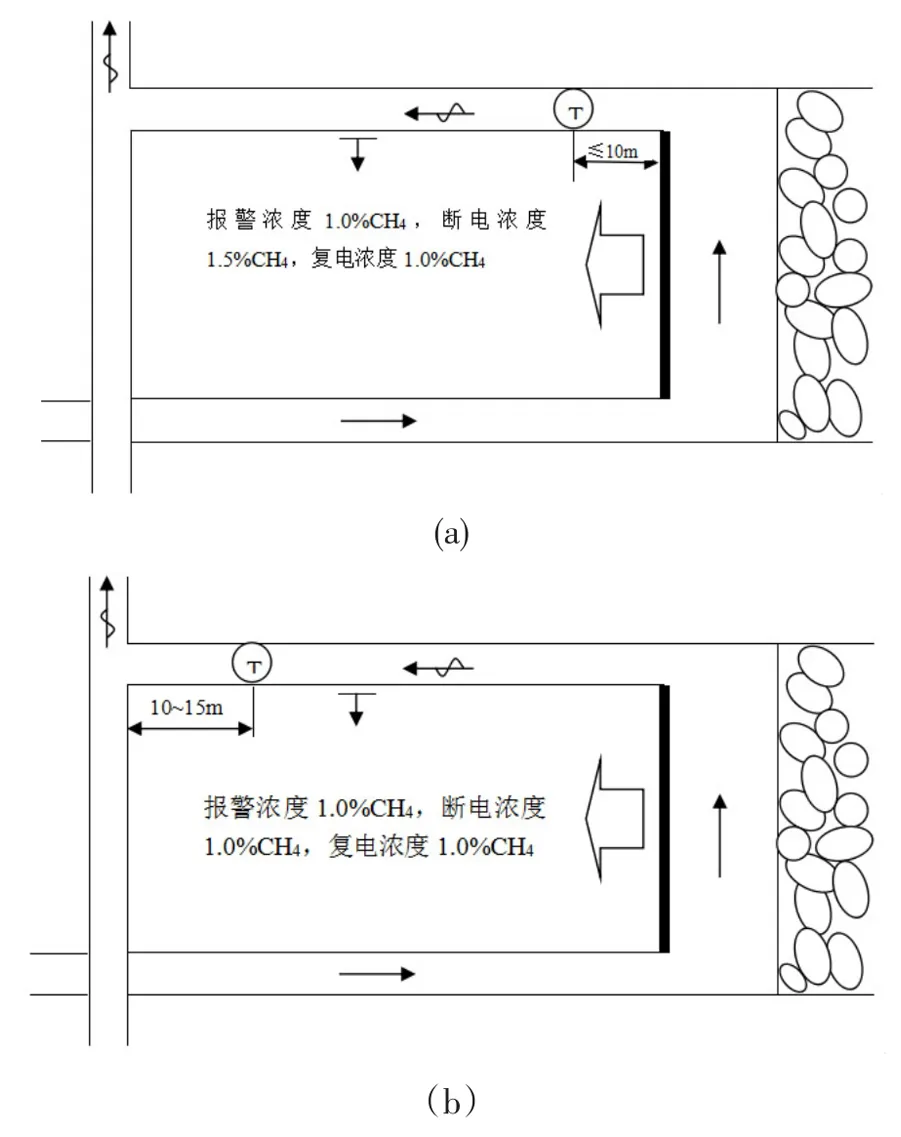

(2)对于高瓦斯矿井,采煤工作面的瓦斯涌出量很大,所以应靠近回采面设置,见图2。

图2 采煤工作面进风巷甲烷传感器的设置

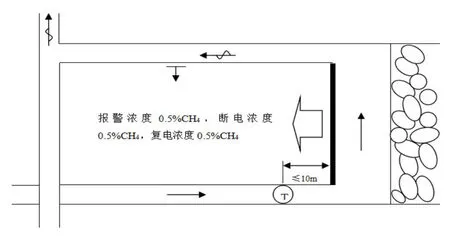

(3)掘进面也是瓦斯涌出量较大的地方,所以设置在靠近工作面的位置,见图3(a);掘进工作面回风流中也需在风流稳定后再监测,见图3(b);掘进工作面进风流甲烷传感器则应设置在局部通风机前,见图3(c)。

图3 掘进工作面及回风流、进风流中甲烷传感器的设置

2.2.3 火源控制

防止井下出现火源要从源头抓起,禁止所有非生产火源,并对生产火源严格管理控制。防止引爆火源的措施有:

(1)防止明火出现。井下很多区域应禁用明火,例如瓦斯泵站和主要通风机房周围20 m的范围内;如果需要进行焊接作业时,必须制定具体安全措施,遵守操作规定。

(2)防止电火花出现。瓦斯矿井需要采用本质安全型电器;机电设备下井前要严格进行防爆性能检查,使用中也要保持良好的防爆状态,不具有防爆性的设备禁止下井使用;禁止带电作业;瓦斯矿井必须设置和使用风电闭锁装置,确保只有在局部通风机送风后工作面才能供电等。

(3)防止炮火出现。必须使用安全炸药,禁止引药反装,禁止一次装药分次爆破、裸露爆破等。

(4)避免摩擦撞击火花。在设备的移动和安设过程中要避免摩擦和撞击;割煤作业时应注意洒水和喷雾,掘割煤机一般情况下不准割顶或割底,以防止截齿和岩石摩擦出现火花等。

2.2.4 隔爆阻爆

实际生产中,不仅需要预防瓦斯事故的发生,还应做好一旦发生事故以后的抑制措施。可以设置各种隔爆装置从爆炸强度和燃烧温度上进行抑制,破坏传播条件,限制传播范围。

(1)岩粉阻止蔓延。用于阻止爆炸蔓延的岩粉应不可燃,粒径也应该符合规定。撒布的岩粉要求与煤尘混合,长度大于等于300 m,不燃物含量不小于80%。靠近顶板处安装一些岩粉棚,每块台板(岩粉棚)上都存放着大量岩粉。

(2)用水预防和阻隔爆炸。这种方法与上一种类似,只不过是用水槽做阻爆装置。要求每个水槽容量为40~75 L,总水量根据巷道断面积计算且不低于400 L/m2,水棚长度要大于30 m。使用岩粉做阻爆材料有很多弊端,一是它很容易吸收空气中的水分而结成块状,所以必须经常性更换;二是岩粉的更换既费时又费料,且价格偏高。另外,使用水的一个重要原因是其比热容很高,并且在阻止爆炸的过程过程中会汽化,汽化可以吸收外界的热量,也会降低爆炸的危害性,所以用水做阻爆材料的效果要更好。

(3)自动式防爆棚。井下发生瓦斯爆炸后,自动式防爆棚依靠自身安装的压力和温度等传感器,预先感知空气中的异常压力和温度,间接起到探测爆炸波传播的效果。然后将水槽中的水迅速向巷道中喷洒,这种装置可以更加及时地起到阻爆隔爆的效果。

2.2.5 抑制爆炸

瓦斯爆炸抑制主要是在瓦斯爆炸初始阶段,喷洒抑爆材料对反应进程进行抑制,通过各种阻隔技术来控制爆炸的传播范围和传播速度,降低冲击波的强度。

(1)喷洒荷电细水雾[6]。在瓦斯爆炸反应过程中会产生大量的带未成对电子的自由基和中间产物,作为活化中心参与瓦斯燃烧爆炸过程,促进基元的自由基反应,使爆炸反应延续、加速和终止。带有不同极性的荷电雾滴在火焰中受到带同种电荷的粒子和中间产物时会产生排斥作用,使火焰的稳定性降低,同时受到火焰反应区内部异种电荷的作用,以及火焰的卷吸作用使雾滴更易进入火焰内部活性反应区,增强了火焰的蒸发吸热作用。此外雾滴还有增加与火焰的接触面积、中和正离子、消耗自由基、稀释燃烧区氧气浓度等作用,都可以起到抑制瓦斯爆炸的作用。

(2)喷洒粉体抑制剂[7]。瓦斯爆炸发生后,粉体抑制剂能够在一定范围内形成悬浮颗粒的两相反应介质,当爆炸火焰和悬浮颗粒与这种介质接触时,爆炸的链式反应受到抑制和衰减,使瓦斯爆炸所造成的范围和程度减小。

(3)使用多孔材料[8]。瓦斯爆炸产生的冲击波和多孔材料表面接触时,首先由于多孔材料结构独特,可以吸收和传导大量的热,进而减弱压力波,使爆炸得到抑制;同时多孔材料表面具有反射作用,可以反射并消耗掉一部分冲击波能量;再者,冲击波进入到材料内部后,部分能量因为多孔材料壁的弹性形变作用转化为弹性能;最后,多孔材料的孔隙结构受到冲击波的剪切破坏作用,发生相互撞击摩擦,消耗掉一部分能量,从而达到衰减冲击波的作用,减小了瓦斯爆炸冲击波的影响。而且多孔材料的结构特征使其具有吸收浮尘,过滤和净化空气的功能。

2.3 采掘后采空区预防措施

采空区是易自燃矿井最容易发生火灾的地方,如果矿井采空区积聚瓦斯,密闭不良就会导致漏风提供氧气,引起采空区瓦斯爆炸,严重的将波及工作面,造成更加严重的瓦斯和煤尘爆炸。据统计,我国2000年至今已发生过近20起煤矿采空区重特大瓦斯爆炸事故[9]。很多学者从防灭火角度提出了预防采空区瓦斯爆炸的措施,较为常用的方法有灌浆、注氮、注砂[10]、均压防火等。

2.3.1 灌浆系统

灌浆系统对瓦斯爆炸的必要条件——火源,有很好的抑制性,最常用的为黄土注浆防灭火系统。按采空区覆盖土面积计算需土量,井筒内管路和井下大巷内管路都选择无缝钢管,见图4。

图4 黄土注浆防灭火系统流程框图

2.3.2 采空区瓦斯抽采

目前减少采空区瓦斯涌出量的常用且有效方法是对采空区瓦斯进行抽放。在采取抽放措施前,首先摸清采空区瓦斯来源、涌出特征、采空区瓦斯涌出量大小、流动带范围等抽放技术指标,做到有的放矢。

进行采煤作业时,尤其是开采煤层群时,很多区域会向采空区涌出瓦斯,例如邻近层、尚未开采的煤层、围岩、煤柱和工作面的丢煤等。采空区瓦斯在工作面开采过程中甚至开采完密闭后都会向工作面涌出,这就大大增加了采空区发生瓦斯爆炸的可能性。采空区的瓦斯抽放量比本煤层预抽的瓦斯量要大,但抽放浓度相对较低,其大小由采空区瓦斯涌出量的大小来决定。

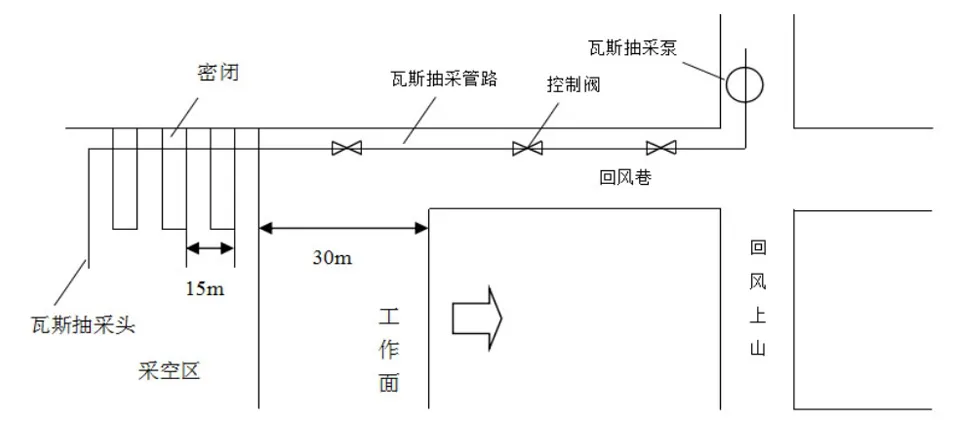

某煤矿采空区瓦斯抽放系统布置如下:随着回采工作面的移动,将抽放管路预埋在采空区的风巷位置,预埋管口距工作面的距离在15~30 m左右时投入抽放,在采空区上下两巷大密闭,密闭位置距离抽放管口5 m左右,密闭的间距为15 m。瓦斯抽放浓度为5~10%,平均为8%,瓦斯抽放纯流量为1.0~3.0 m3/min,平均为2.0 m3/min,见图5。

图5 某采空区瓦斯抽采系统布置图

3 结论

(1)对一般煤矿来说,开采前可以通过预抽瓦斯的方法来降低整个矿井的瓦斯含量,这不仅降低了开采前的瓦斯爆炸的危险性,而且有助于减少开采过程中瓦斯爆炸防控的困难。

(2)在开采过程中,主要从防止瓦斯积聚、监测监控、火源控制、隔爆阻爆措施和其它瓦斯爆炸抑制措施五个方面来进行瓦斯爆炸的防治。

(3)矿井采空区经常发生火灾,如果有瓦斯积聚的话极易发生瓦斯爆炸事故,可以通过灌浆防灭火和采空区瓦斯抽采2个方面来预防。