巴哈赛车转向节结构优化设计

王新建,张 蕊,耿 杰,钟海涛

(天津职业技术师范大学汽车与交通学院,天津 300222)

中国汽车工程学会巴哈大赛(Baja SAE China)是由中国汽车工程学会主办、在各院校间开展的小型越野赛车设计和制作的竞赛[1]。转向节作为赛车底盘系统一个重要的零部件,连接着双横臂独立悬架的上下摆臂、转向横拉杆、制动卡钳和轮毂,其作为四者之间的主要传力部件,形状较为复杂[2]。转向节作为非悬挂质量部件,一直是各车队轻量化的主要研究对象之一,又由于赛道的复杂性,在比赛过程中也时常会有车队因为转向节的过度轻量化导致无法继续进行比赛。因此,一款质量轻、强度高的转向节对于比赛来说至关重要。

本文将提取转向节在典型极限工况下的载荷,结合ANSYS workbench有限元仿真对转向节进行应力应变的仿真分析,通过形状优化设计来减轻转向节的质量,最后再次对转向节进行应力应变仿真分析,校验优化设计。

1 转向节设计

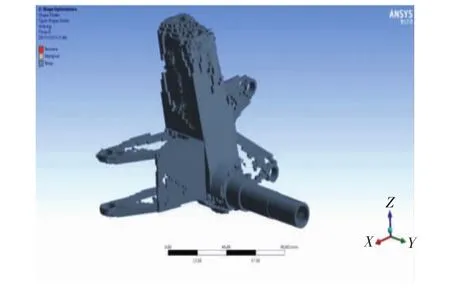

转向节设计以钣金焊接为基础,立柱部分采用槽型作为主体结构,转向梯形臂采用槽型与立柱焊接在一起,制动卡钳安装位采用平板与立柱垂直焊接;由于全地型赛车需要较高的离地间隙来提高通过性,因此将下悬臂安装位提升到与转向节轴同一水平面,并与转向节轴一体加工,减少焊接带来的强度损失,转向节的上悬臂安装位在保证不与轮辋干涉的前提下,与立柱槽型截面进行焊接。转向节结构设计如图1所示。

图1 转向节结构设计

2 转向节有限元仿真

2.1 受力分析

转向节载荷的施加以上下悬臂安装位以及转向横拉杆安装位做为固定约束,利用紧急制动、急转向、越过不平路面3种危险工况下轮上载荷作为输入进行分析[3-7]。巴哈赛车参数如表1所示。

表1 巴哈赛车参数

2.1.1 紧急制动工况

紧急制动工况下转向节轴上的大、小轴颈处受到轮胎经轴承传递过来的纵向力及垂直反力,将其分解为法向反力FZ1和切向反力FX1。此时紧急制动及越过不平路面工况下的受力情况如图2所示。

图2 紧急制动及越过不平路面工况下的受力情况

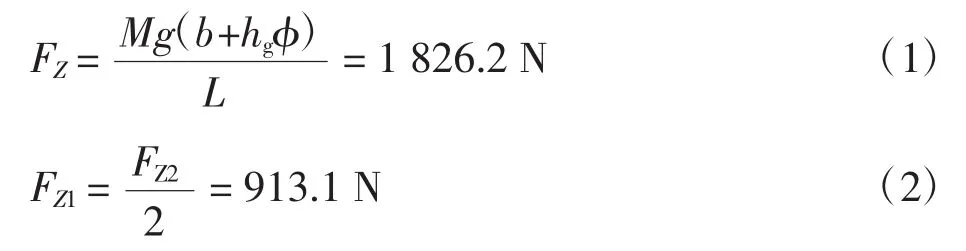

法向反力为:

切向反力为:

2.1.2 急转向工况

急转向工况在侧倾状态下内外两轮所受的侧向力和垂直反力不同,由此因侧向力与垂直反作用力产生的力矩方向也不同,针对这一现象以左急转向下的外侧转向节为研究对象,此时外侧转向节所承受的弯矩M1远远大于内侧转向节所承受的弯矩M2。急转向下的受力情况如图3所示。

图3 急转向下的受力情况

法向反力为:

侧向反力为:

由于FY1作用在车轮上,在将其平移到转向节轴颈处时,必须加上由FY1对车轮产生的力矩:

2.1.3 越过不平路面工况

在耐久赛道上赛车经常要通过炮弹坑、轮胎阵、乱石堆等路况。因此,在给定动载系数时将动载系数提升到2.5来研究赛车越过不平路面工况下的转向节垂直受力。由于赛道上的这些障碍相对于该巴哈赛车的车轮来说较大,在经过这些障碍时整车的纵向受力也较大,因此还应给定一个纵向动载系数0.8共同作用在转向节上。此路面工况下的受力情况为:

2.2 划分网格

将经过焊口补齐、整体合并后的模型导入ANSYS workbench模块中。首先,对模型进行材料属性的添加,其转向节的材料采用30 CrMo,弹性模量E=2.11×1011(N/m2=pa),泊松比μ=0.279,屈服强度σs:≥785(80)(MPa),密度 ρ=7.85×103(kg·m3),安全系数 n=2,许用应力[σ]= σs/2=392.5 MPa;其次,采用网格划分在模型外面生成六面体单元;再次,向内拖拉成块;最后,在内部添加锥形四面体单元,通过relevance模块和relevance center模块对可能出现应力集中的地方进行网格细化;最终得到49 529个节点、28 713个单元,转向节有限元模型如图4所示[5]。

图4 转向节有限元模型

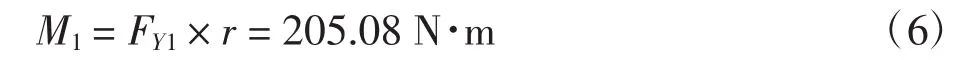

2.3 转向节有限元分析

在上悬臂安装位、下悬臂安装位、转向横拉杆位施加X、Y、Z 3个方向位移约束,在转向节的轴承安装位上施加式(1)—式(8)计算所得的3种工况下所受的力及力矩后,提交给后处理进行计算分析,得到3种工况下等效应力如图5—图7所示。

转向节在制动工况下的最大应力点出现在转向节轴与立柱交点截面的正上方,为36.57 MPa;急转向工况下的最大应力点出现在转向梯形臂与转向节轴焊接处的轴前处,为33.08 MPa;越过不平路面工况下的最大应力点出现在紧急制动工况下的最大应力点附近,为52.735 MPa。因此,上述最大应力均远小于许用应力392.5 MPa,具有优化的空间。

图5 紧急制动工况等效应力图

图6 急转向工况等效应力图

图7 越过不平路面工况等效应力图

3 形状优化

ANSYSshapeoptimization(形状优化模块)是ANSYS中具有测试功能的一个模块[8]。使用形状优化模块可将结构的受力状态计算到“极限”值,根据模型有限元分析的受力情况,以优化目标中的减重目标,依次将模型中受力较小的单元移除的一种方法。

3.1 形状优化的定义

形状优化分为3个部分:赋予材料属性、划分网格;定义边界条件、施加载荷以及定义优化目标;进行形状优化。

首先,形状优化模块中的前处理是基于网格划分与材料赋予。其次,把上悬臂安装位以及下悬臂安装位设置为固定约束。由于巴哈赛车运行工况恶劣,在某一时刻可能会发生3种极限工况同时出现的情况,因此将3种工况下的受力合并后统一乘以1.5倍的安全系数施加在转向横拉杆安装位、制动钳安装位以及转向节轴上,以保证在各种工况下转向节均能满足其使用要求。最后,将显示选项设置为非平均值,优化目标为减重30%,运行ANSYS软件得到转向节形状优化结果,拓扑优化后转向节结构如图8所示。

图8 拓扑优化后转向节结构

从图8可以看出,在转向梯形臂以及制动卡钳安装板中材料有冗余,其传动力主要通过轮廓的边沿部分传递。分析图8与3种工况下的应力分布图发现,除各零件安装位以及立柱与转向节轴、梯形臂、制动卡钳安装板连接处外,其他位置均可进行减重设计。

3.2 转向节最终结构设计

根据等效应力云图与拓扑优化分析结果,最终确定的转向节结构如图9所示。该结构在立柱、转向梯形臂以及制动卡钳安装板上进行了大量的圆形孔结构的减重。

图9 最终确定的转向节结构

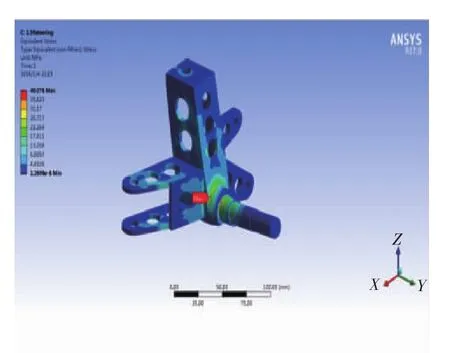

为使最终优化完成的转向节满足其刚强要求,再次建立新结构的有限元模型,并利用3种工况下的载荷进行强度校核,强度校核如图10-图12所示。仿真结果表明,优化后的转向节满足其使用要求,强度均小于乘以安全系数后的材料屈服强度320 MPa,应变也无变大趋势。优化前后对比如表2所示。

图10 紧急制动工况强度校核

图11 急转向工况强度校核

图12 越过不平路面工况强度校核

表2 优化前后对比

4 结语

本文在确立了转向节基本要求后,利用UG建模导入ANSYS结构静力学分析模块,获得了紧急制动、急转向、越过不平路面3种典型极限工况下应力云图,分析得出其最大应力均出现在转向节轴颈处,且均小于材料的许用应力,因此认为该转向节满足静力强度的要求,其主体、转向梯形臂、制动安装板等处存在较大冗余量。结合ANSYSshapeoptimization(形状优化模块)对转向节进行了轻量化设计,通过对设计的转向节进行结构静力学分析的校验,显示该转向节满足其设计的强度、轻量化及其使用要求,同时利用此方法进行轻量化辅助设计,在一定程度上提高了设计效率。