新型废热回收技术在汽车中的应用

随着汽车技术的不断发展,近三分之一的燃料能源是通过汽车尾气浪费的。有效的废热回收过程无疑将提高燃料效率并减少温室气体排放。目前,汽车行业正在研究多种废热回收技术。热回收系统不仅可以提高发动机的效率和节省燃料,而且可以快速和可持续地减少尾气排放,这被认为是一重要的环保举措。

1 利用热声转换器技术回收轻型卡车的废热[1]

一种创新的余热回收方法使用热声转换器(TAC)技术。热声学是与声波(声功率)与热流相互作用有关的物理领域。与热机一样,TAC在存在温差的地方产生电能,这种温差可以通过发动机排气(热侧)和冷却剂(冷侧)产生。从本质上讲,TAC将废气余热转化为电能的过程分为两个步骤:

(1)将废气余热转化为声能(机械能);

(2)将声能转化为电能。转换后的电能可以用来卸载交流发电机,为辅助负载和电池充电提供电力。

如果电能过剩,它可以通过连接到前端附件驱动器(FEAD)的电机返回到传动系统。随着对清洁能源需求的增加,TAC可能成为减少燃料消耗和二氧化碳排放的一种有吸引力的替代方案。随着混合动力技术以及信息娱乐系统、媒体和联网车辆的使用的增加,这种技术将变得更具吸引力。

1.1 热声发动机原理

热声学是发动机和冰箱的科学和工程,它依赖于热力学和声学的结合。气体中的声波通常被认为是压力和运动的耦合振荡,但振荡温度也会发生。在小通道中,振荡温度存在陡峭的侧向梯度,因为通道壁的固体热容量使气体的边界条件为等温,从而导致较大的振荡侧向热流。总之,这些振荡的热力学现象可以被用来创造密封、加压的热机,其效率可以与冰的效率相媲美。此外,热声发动机的优点包括不摩擦或移动部件和无外来材料的可能性。

热声发动机分为驻波或行波两种方式。在这两种发动机中,功的产生都发生在多孔介质中,在多孔介质中,气体在气孔内温度梯度的振荡运动导致了气体进出的热流振荡,进而导致了振荡热膨胀和收缩。如果在压力高时发生热膨胀,在压力低时发生热收缩,那么在振荡的每个周期内,气体对周围的波做功。然后,声波携带声波能量到其他地方,在那里它可以强迫活塞振动,产生电力,或用于其他有益的用途。这就是热声发动机的原理。

1.1.2 行波发动机

行波发动机的热动力核心,即热模块,由一系列冷换热器、回热器、热换热器和热缓冲管组成,如图1所示。该热模块在热交换器上接收稳定的热量,在冷交换器上接收声功率,产生从热缓冲管流出的大声功率和在冷交换器上的余热。

图1 热声发动机工作原理[1]

Etalim设计并建造了一个1 kW的热声转换器,由两个部件组成,一个热模块和一个发电机模块通过声学管道连接在一起。热模块包括冷热换热器之间的蓄热器,与热交换器相邻的热缓冲管,作为从冷侧流向热侧的声功率放大器。发电机模块由一对背对背线性交流发电机组成,它们连接到弯曲处,形成了一对很大的平面压缩室和一个共享膨胀室之间的隔墙。发电机模块将振荡的直线运动直接转化为电能,而不首先将往复运动转化为旋转运动。发电机模块不包含滑动部件或密封件,因此不需要任何润滑,也不存在任何磨损。在TAC内部密封的加压氦气(工作流体)中产生高强度声波。这种声功率从压缩室通过调谐的声管传输到热模块的冷端,在冷端通过热端被放大。然后,这种放大的功率通过第二个调谐声学管道返回到发电机模块的共享膨胀室,在移动弯曲的另一边。通过附加的一对电磁线性交流发电机的运动,将额外的功率转化为电能。为了在极有限的弯曲行程下达到合理的输出功率密度,并与无限疲劳寿命兼容,TAC工作在一个相对较高的压力和频率。这种高频还有一个额外的优点,即连接热模块和发电机模块的调谐声学管道相对较短,允许紧凑的安排。必须选择管道的长度以匹配其工作频率,并在两个模块上提供正确的声功率相位。声波管道热交换器模块如图2所示。

图2 声波管道热交换器模块[1]

2 新型兰金循环在混合动力汽车的应用[2]

2.1 新型的有机兰金循环

理想循环的原理图如图3所示,对于经典的汽车兰金循环应用,排气系统中的热交换器(由预热器、蒸发器和必要的过热器组成)将沸点较低的工作流体转化为恒压蒸汽,通过流体泵产生。加压的蒸汽被用来驱动膨胀装置。与发动机曲轴或发电机相连的涡轮或往复式机械。在一个封闭循环中,蒸汽必须在另一个热交换器(冷凝器)中重新冷凝,然后过程才能重新开始。因此,这个过程需要一个较低的散热器。在汽车应用中,最合理实用的解决方案是使用汽车/发动机冷却环路。但是,必须确保现有的冷却环路能够容纳冷凝循环相产生的额外热流。根据车辆运行周期的不同,冷凝器需要从发动机冷却回路获得额外的冷却能力来压缩工作流体。因此,冷却风扇、冷却液泵或更大的散热器容量的额外功率可能导致更高的空气阻力而且须考虑到燃油经济性评估。

图3 理想有机兰金循环图[2]

2.2 新型的有机兰金循环系统工作原理

新型的有机金兰循环系统如图4所示,它有一个蓄水池,一个蒸汽蓄水池(a),它是一种在压力下含有热工作液(液体)和蒸汽(蒸汽)的绝缘钢压力容器。容器充满了来自于换热器(b)的(超)加热工质,该换热器位于封闭耦合三元催化剂下游的排气管中。在循环中泵入工质(c)时,废气中的热量通过换热器(b)传递给工质,最后将工质反馈给蒸汽蓄能器,根据热力学平衡,其内能上升。因此,蒸汽蓄能器系统的温度和压力都增加了。换热器(b)不一定要具备锅炉各自过热器的功能。膨胀装置(d)的工作原理类似于传统的蒸汽膨胀器,使用蓄能器内液相边界以上的高压蒸汽。当蒸汽被送入膨胀装置时,油箱内的压力下降,液体工质蒸发。因此,在这种热力学状态下,液相根据平衡而产生蒸汽。膨胀机以这种方式工作,直到压力降至最低可用水平或工作液用完为止。在那之后,Ruths储罐必须重新充满。通过第二泵(g)从含有来自冷凝器(e)中的液化工质冷凝罐(f)完成接收再次充满工作,将冷凝器(e)集成到发动机冷却环路和内燃机的热管理战略中。在工作流体到达储罐之前,它流过第二个热交换器,即预热器(h)。这个预热过程可以进一步冷却废气,并更好地利用热源。系统中的两个泵都是电动的。兰金循环系统的膨胀器驱动一个发电机,将机械能转换成电能,再将电能输入车辆上的电力系统。从内燃机中间断可用的废气余热以显热的形式储存在所述蒸汽蓄能器的加压工质中。这样,蒸汽产生过程就与瞬态发动机的工作条件暂时解耦,使膨胀机能够在最优效率附近工作。此外,膨胀器的能量需求也与来自热发动机瞬态废气热流分离开来。

图4 新型的有机兰金循环系统工作原理[2]

2.3 配备兰金系统的轻度混合动力车辆

新的兰金废热回收循环使用的是来自内燃发动机的废气热量,并且需要一个电气化的动力系统,有助于有效地从汽车需求中分离回收的膨胀能量。兰金废热回收循环系统的设计,通过使用蒸汽储能器以便实现整个冷启动形式循环期间燃油经济效益。图5显示了与兰金循环系统相关联的轻度混合动力系统配置示意图。兰金系统可以实现对电力牵引元件的额外支持。该系统能够在较低的车速下回收部分制动能量、启-停、发动机增压和电力驱动。系统中的泵是电动的,膨胀器驱动发电机支持电机或为牵引电池组充电。由于能量转换链的损耗,兰金机组的主要功能是支持电机。所设计的蒸汽蓄能器还能较长时间储存部分余热。因此,只有当蒸汽蓄能器满载而电磁阀未使用时,电池才能通过兰金系统充电。提出的兰金循环系统的另一个优点是,在发动机冷启动过程中,通过冷凝器将蒸汽蓄能器中的热量释放到发动机冷却回路中。车辆的净重重量已经改变,以便说明电驱动和兰金系统额外的质量。

图5 配备了新的兰金废热回收系统的废热轻混动力系统的示意图[2]

3 利用热电原理对内燃机废气热回收[3]

3.1 内燃机废气余热

汽车动力单元长期以来一直是研究的焦点。在我们考虑开发内燃机的各种动力组件中,有大量的机会能够充分利用与汽车发动机相关的所有能量流。在这方面,内燃机废气余热利用和环境污染已成为近期研究的焦点。大约35%的汽车输入燃料能量转换为有用的曲轴功,并且约30%的能量与废气一起排出。这留下了大约三分之一(35%)的总能量,这些能量必须从封闭的气缸通过气缸壁和缸盖传递到周围。发动机废能量导致熵升高和严重的环境污染。因此,希望尽可能地利用废热。废热的回收和利用不仅可以节省燃料,还可以减少废弃的热量和排放到环境中的温室气体。本研究的目的是建议使用热电发电机的废热回收方法,该方法可用于为汽车系统的各种低能耗附件供电。热电发电机能够提高发动机的热效率,并且可以有效地利用35%的废气流能量。文中图6是IC发动机能量平衡的典型示意图。

3.2 热电发电机的原理

当由两种不同材料导线制成的电路在任一接点受热时,就会产生电位差。电位差或产生的电动势大小和两个接点之间的温差成正比。热电发电机就是借助这一个原理进行发电的装置,当电流在沿着温度梯度下流过导线时,可以看到,有时热量被释放,有时在导线中被吸收。热量大小取决于电流流向和导线材料。当电流流过两根不同导线之间的接点时,为了保持导线的温度恒定,在接点处要么应连续提供或拒绝热量。当电流方向改变时,应与电流成正比,标记相应的改变。热电冷却器是一种通过电流流过冷却空间,它的工作原理如文中图7所示。

图7 IC发动机能量平衡的典型示意图[3]

图7 热电发电机的原理[3]

3.3 目前热电材料及先进方法

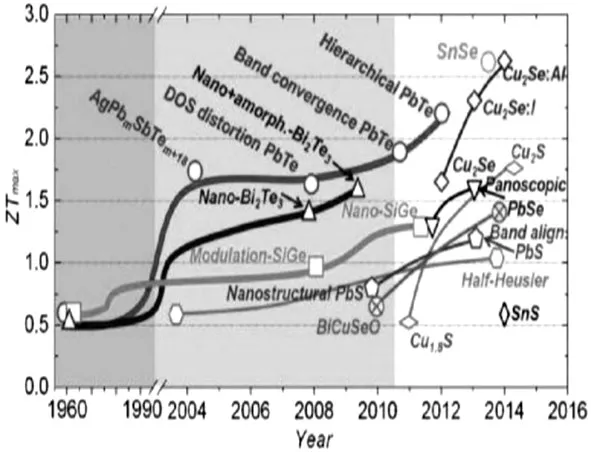

文中图8是热电材料的品质因数和当前热电材料关于年份的关系曲线。曲线共有三部份。左侧为90年代前热电材料的品质因数<1.0的常规热电系统、Bi2Te3、PbTe和SiGe。中间部分通过纳米结构(Ag-PbmSbTem+2、纳米bi2te3、纳米+非晶比 2Te3、纳米SiGe、纳米结构PbS)和电子结构工程(掺杂PbTe、PbTe1-xSex)、调制掺杂(SiGe)等手段将热电材料的品质因数增强到1.7左右。右边部分显示了高性能实现层次PbTe和最近研发的热电材料,具有低成本、地球上充足,和较低的导热系数,包括硒化铅,BiCuSeO,Cu2Se系统,Half-Heusler和SnSe一些材料显示ZTs>2.0。

3.4 热电回收的先进方法

1、修改热电的带结构

2、纳米结构和所有尺度分层结构降低晶格导热系数

3、量子限制效应和电子能垒滤波增强塞贝克系数

图8 热电材料的品质因数和当前热电材料关于年份的关系曲线[3]

其中大多数方法的目标是保持高功率因数或减少晶格导热系数。或者,我们可以在本质上导热系数低的热电材料中寻求高性能,这可能来自于大分子量的、复杂的晶体结构、谐波;各向异性键合;弱化学键合;或者类似离子液体的运输行为。

4 基于有机兰金循环的传统柴油机余热回收[4]

4.1 柴油机余热源

在柴油发动机的各种热源中,排放废气显示出很高的热回收潜力。取决于发动机负载的发动机排放废气的质量流量和温度在余热回收能力中所起到关键作用。如果废气温度低于露点,蒸汽和SOX、NOX进行化学反应,在约为90-120°C形成氮氧化物和硫酸,从而腐蚀钢/金属设备。另外,由于WH回收设备安装不合理,使得EG质量流量小(导致EG压力小)成为排气管中产生阻力现象的主要原因。因此,废热回收系统的设计需要进行优化,优化点是预设在发动机大部分工作时间。通常情况下,从燃料-空气混合燃烧释放的能量中约有40-45%转化为推进有用功率(这相当于发动机效率的0.4-0.45)。其余的能量由于冷却、缸-活塞传热、润滑油、摩擦和废气而损失。用于回收的主要废热源可以分为两类,即高温(HT)源和低温(LT)源。柴油机余热源的温度如表1所示。

表一:柴油机余热源温度[4]

4.1.2 兰金循环

有机兰金循环(ORC)是基于兰金循环(Rankine Cycle,ORC)来启动和工作的,该循环用于回收热能系统/设备/发动机,如内燃机(ICE)(主要是柴油发动机),地热和太阳能系统,以及工业工厂。有机兰金循环的工作液种类繁多,沸点低,分子量高,比典型性质的水蒸汽具有更多的分子量,使得废热源在从低到高的不同温度下的工作能力不同。发动机-有机兰金循环(ORC)系统的主要部件包括蒸发器、泵、储罐、膨胀器、冷凝器等,如图9所示。能量管理见图10。

图9 基于有机金兰循环原理的柴油机余热回收系统[4]

图10 能量管理系统[4]

4.2.1 发动机工作液的选择-有机兰金循环系统

由于废热回收的可能性,工作液体在有机金兰循环中起到重要的作用,物理化学和热性能,如蒸发和冷凝、可燃性、可用性、冷冻温度(车辆在寒冷条件下的兴趣)、毒性、化学不稳定性、腐蚀、传热系数、流动性、环境和经济方面,如全球变暖(GWP)、臭氧损耗潜力(OPD)和成本。此外,在设计基于发动机废热源的有机金兰循环系统时,还需要提到热源的温度和压力、部件尺寸以及安装的可行性。有机金兰循环系统中使用的工作液体一般可分为:

第一种是纯工作液体

“完成党的十九大提出的目标任务,必须充分发挥工人阶级主力军作用。”10月29日,习近平总书记在同中华全国总工会新一届领导班子成员集体谈话并发表重要讲话时指出,我国广大职工要牢牢把握为实现中国梦而奋斗的时代主题,把自身前途命运同国家和民族前途命运紧紧联系在一起,把个人梦同中国梦紧密联系在一起,把实现党和国家确立的发展目标变成自己的自觉行动,爱岗敬业、争创一流,以不懈奋斗书写新时代华章,共同创造幸福生活和美好未来。

纯工作液体:纯工作液体包括氢氟碳化物(HFCs)、氢氯氟烃(HCFCs)、全氟碳化物(PFCs)、碳氢化合物(HCs)、硅氧烷、氢氟碳化物(HFOs)、氯氟碳化物(CFCs)和氢氟醚(HFEs)。

第二种工作液体为混合工作液体

各组分工作液体在不同沸点下的混合物被认为是具有不同沸点的混合物。由苯、乙醇、甲苯和异丁烷组成的共融混合物。在相同的温度下,单个物质不会蒸发或凝结。

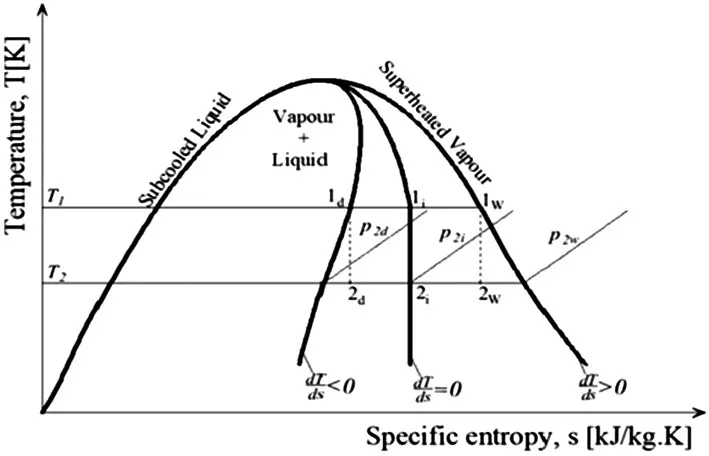

由于热源的热力学参数是可变的,有机金兰循环系统的性能特性在很大程度上取决于工作液体的选择。有机金兰循环系统的工作液体可以按照T-s图中考虑的饱和蒸汽曲线的倾斜程度进行分类如图11所示。

图11 不同工质的T-S图[4]

5 CO2以及烃混合物作为发动机余热回收模型[5]

5.1 基于发动机余热回收的兰金循环系统描述

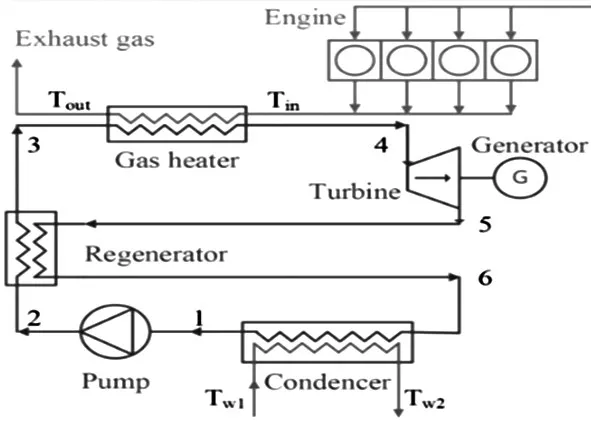

具有蓄热器的超临界的有机兰金循环系统的示意图如图12所示。首先,工作流体通过泵(1-2)泵入跨临界压力。然后通过再生器(2-3)和气体加热器(3-4)将流体加热至高温。接下来,热气体旋转涡轮机(4-5),涡轮机驱动发电机并产生电力。膨胀后,常压气体进入再生器,为工作流体提供热量(5-6)。最后,工作流体进入冷凝器,在那里通过冷却水(6-1)冷却成饱和液体。因此完成了配有再生器的跨临界朗肯循环。相应的T-s图是如图1所示。

图12 超临界余热回收循环系统[5]

5.2 余热回收循环系统类型转换

图13 以各向异性混合物为参数的T-s图工作流体

不同的循环类型也会导致蓄热器中不同的夹点(饱和蒸气与冷却剂最小温差点)位置。c1周期,夹点位于之间的回热器的热流体出口和冷流体入口(6点)。由于相变蓄热器的c2周期,夹点位于冷凝的位置(7点)开始。冷凝器,自从混合物沿冷凝器的温度滑移是非线性如图13所示,夹点位置位于中间冷凝器,不管它是什么样的循环。无论如何,在冷凝过程中,各向异性混合物的温度滑移会使温度与散热器有更好的匹配。

6 柴油发电机组余热回收系统的实验研究[6]

6.1 实验布置

本研究采用的是一种附在发电机上的四缸四冲程柴油机(日野W04D型)。实验布置如图1所示。精度±2%的流迹空气流量计安装在空气进气歧管上游来计算发动机空气消耗。为测量的燃料,采用秒表和精度±1 g的秤。采用精度±1°C的K型热电偶收集各个点的温度。利用波登管式压力表测量了换热器内部流体的压力。压力表的准确度±5 kPa。记录了热交换器各点的水/蒸汽质量流量、水/蒸汽进出口温度和压力。完成了非确定性实验分析见表2。

6.2 基准实验

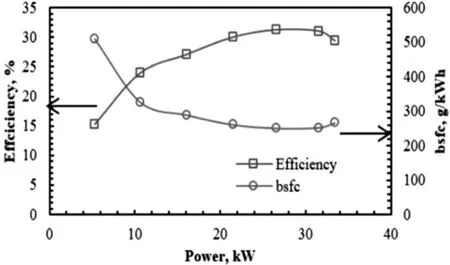

最初,在没有安装热交换器的情况下对发动机进行了一些基线测试。发动机性能参数如制动比油耗和各发动机功率热效率等,如图15所示,是其它相关研究工作的典型示例。在额定功率26.6 kW时,bsfc最小值为250.4 g/kWh,效率最高值为31.3%。发动机废气的热量将被用来回收热量,因此,对任何热回收系统来说,较高的废气温度是理想的。图3表示不同发动机负载下排气温度。从图中可以看出温度与功率呈近似指数关系。随着发动机功率的增加,燃料燃烧量增加,产生较高的废气温度。Ramadhas等人在他们的研究中报告了类似的趋势。当额定功率26.6千瓦时,燃料质量流率为6.48公斤/小时,此时产生479°C的废气温度。额定功率适合发动机连续运行。因此,选择这个工作点进行分析。

图14 实验装置示意图[6]

表2 实验结果的不确定度分析[6]

图15 发动机的性能曲线

6.3 用制造的热交换器做实验

在这项研究中,制造所需要的热交换器,连接到发动机的排气系统并进行测试。发现产生过热蒸汽时间在312-5小时左右。在发动机的任何功率下,工作液的压力越高,附加功率就越高。然而,较高的压力会导致水的沸点升高,这受到可用废气温度的限制,也需要更多的时间使水达到这个温度。因此,在较高的功率下,由于工作压力的增加,沸腾温度较高,达到所需的过热温度所需的时间较长。在此期间,在进入涡轮前工作流体旁通而过。