汽车发动机高效节能先进技术

孙万臣 王乔

(吉林大学汽车仿真与控制国家重点实验室,长春 130011)

主题词:乘用车发动机 混合动力系统 节能技术

1 前言

根据中国产业信息网发布的相关信息,至2017年6月,我国汽车保有量已猛增到2.05亿辆,成为仅次于美国的全球第二大汽车保有量国家。与此同时,全球能源与环境问题日益突出,交通行业的能源需求仍在持续增长,汽车是能源消耗和环境污染的主要来源。为此,各国政府正在加紧制定更为严格的法规来控制汽车排放和燃油消耗。图1所示为中国与欧洲汽车CO2排放与油耗法规对比(1995-2025),到2020年,欧盟针对乘用车的CO2排放控制在95 g/km(折合油耗约为4.1 L/100km),日本针对乘用车的CO2排放控制在105 g/km(约为4.5 L/100km),美国针对乘用车的整车油耗将控制在5.5 L/100km。中国正在实施的第四阶段油耗法规规定,到2020年乘用车平均油耗限值为5 L/100km,届时中国的油耗限值将比肩欧美日。到2025年,中国将会进一步加严油耗限值,乘用车油耗限制为4 L/100km。

面对日益严峻的形势,汽车动力系统也正在发生深度变革,电气化程度不断提高。有关部门预测到21世纪中叶,基于各种液体燃料及其基础设施的先进内燃机与混合动力车、基于各种气体燃料及其基础设施的燃气与燃料电池车、基于电力及其基础设施的纯电动车将会长期共存。其中,先进发动机与混合动力车将占主导地位。国际能源署(International Energy Agency,IEA)预测,到2030年仍将有90%的乘用车使用发动机作为其动力来源[1]。因此,继续研发和采用更多内燃机的节能环保新技术,并适度采用混合动力技术来不断优化传统动力系统是汽车满足现阶段及中期油耗法规限值的主要技术方向。

图1 中国与欧洲汽车CO2排放与油耗法规对比(1995-2025)

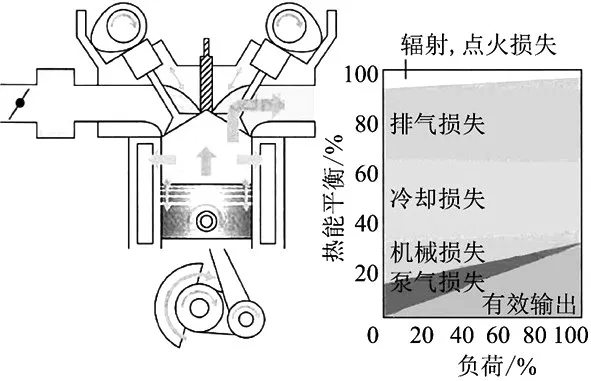

图2 所示为内燃机能量平衡图,可见内燃机通过燃烧产生的大部分热能作为排气损失、冷却损失、泵气损失以及机械阻力损失而被消耗,作为驱动汽车行驶做功并能够有效运用的能量最大仅为30%左右。因此,从内燃机节能技术原理的角度出发,内燃机热效率的提高主要是通过降低上述能量损失以提高有效功的比例。同时,作为降低这些损失的可控因素可以归纳为膨胀比(压缩比)、比热比、燃烧持续期、燃烧相位、气缸壁面热传递、泵气损失、摩擦阻力等。发动机节能技术的目标是使这些可控因素接近理论值(发动机达到理想状态),最终实现发动机的高热效率。

本文从内燃机节能原理的角度对传统内燃机动力乘用车以及混合动力汽车的发动机节能技术进行综述。由于汽油机、柴油机统一化是未来的发展趋势[2-3],在节能技术方面两者也呈现出一些相似之处,因此本文未对汽油机和柴油机进行严格区分。

图2 内燃机的能量平衡图

2 传统发动机节能技术

2.1 低摩擦技术

发动机上运动部件较多,各零部件的摩擦损失所占的比例大致如图3所示,降低运动部件的摩擦损失对于降低发动机的燃油消耗至关重要。影响发动机摩擦损失的因素较多,总体来看,降低发动机摩擦损失的技术路线主要包括运动部件结构优化设计、摩擦副表面减摩处理技术以及降低润滑系统阻力。

活塞及活塞环组、曲轴轴承以及凸轮气门组等部件均是结构优化的主要方面。活塞及活塞环组占发动机摩擦损失的30%左右,对燃油经济性的影响较大。活塞的滑动部分包括活塞裙部与活塞环(组),其对摩擦损失的贡献率大约各占50%。活塞裙部型线是关键设计参数之一,会对水平位移、倾斜运动、机油输送以及发动机性能产生重要影响。T.Pasquale提出了一种旨在减少活塞与气缸套之间摩擦损失的新型活塞裙部型线,通过增大活塞裙部上产生的总流体动压力以平衡外部侧向作用力,防止活塞裙部两端同时与缸套相互作用,从而减小接触摩擦。利用活塞二阶运动模型对新型裙部型线进行了研究和优化,并在浮式缸套试验台上对其原始型线进行了测试,结果表明,新型裙部型线使总活塞摩擦平均有效压力(FMEP)平均下降了12%,其优化前后的FMEP对比结果如图4所示[4]。马自达公司开发的SKYACTIV技术(图5)中通过摩擦学分析对活塞及活塞环滑动部件进行优化设计,结果表明,减少活塞裙部产生的强烈接触能够防止边界润滑状态或固体接触,在防止磨损与热胶着的同时,成功地降低了摩擦阻力。

图3 各零件的摩擦损失所占比例

研究开发发动机运动件表面减摩涂层技术及工艺,提高耐磨损性及抗胶着性,作为降低摩擦损失的有效手段日益受到业界关注。近年来普遍采用的类金刚石碳(DLC)覆膜是一种硬质碳覆膜,具有优异的耐磨损性和抗胶着性,能够显著降低零部件摩擦与磨损[5]。应用具有自润滑性的DLC覆膜工艺后,不仅零件本身的磨损大幅减少,还可以通过控制DLC覆膜的硬度,抑制摩擦副配对材料的磨损量。等离子体氧化涂层工艺(PEO)作为未来极具潜力的减摩涂层工艺技术已经开始在发动机领域得到应用[6]。该工艺能够在材料表面形成均匀氧化膜层,从而提高基体耐腐蚀性、耐磨性、润滑性等性能。此外,通过改善润滑油路通道结构,降低压力损失以及应用低粘度润滑油等措施有利于实现降低润滑系统阻力的目标。

图4 优化活塞型线的FMEP比较(IMEP=0.2、0.4 MPa)

图5 优化活塞结构对降低活塞摩擦阻力的影响效果

2.2 附件电动化技术

低功耗电动化附件技术不仅是降低发动机能量损失的有效途径,而且这些电动化附件的工作状态可以完全独立于发动机的工况之外,能够使目标控制参数最大限度的接近最优值,有助于实现发动机全工况范围内的智能化控制,在保证发动机工作需求的前提下,最大限度的降低附件驱动损失,提高机械效率,附件电动化已成为发动机节能的重要技术手段。随着汽车电气化的发展以及48V电气系统的推广应用,汽车附件电动化也得到了进一步发展。目前,电动水泵、电动油泵、电动风扇、电动空调、电动增压器、电动节温器以及电驱动气门机构等汽车附件均已得到应用。BorgWarner开发的电动增压器可以通过1 kW的电功率消耗使内燃机功率提高7-10 kW[7]。

2.3 排气余能回收技术

汽车燃料燃烧所发出的热量有高达三分之一是通过汽车排气损失掉的,汽车排气的平均温度在500-600°C,某些工况下可突破1 000°C。因此,排气余能回收已成为汽车节能降耗的行之有效的技术途径。目前汽车行业内对于排气余热的利用主要有三种技术路线,即热导热、热导电以及有机朗肯循环技术。

热导热技术(EHRS)是指将排气的余热直接以热能的形式,用冷却液进行回收或者加热汽车乘员舱的采暖系统,进而缩短发动机的暖机时间并减少汽车采暖系统的功耗,提升燃油经济性。热导热技术由于回收热能直接利用,其回收效率高,同时热交换器的技术比较成熟,应用难度大大降低。目前,国外主流车企已有量产产品,国内多家自主车企也对该技术进行了预研。

利用热导电技术(TEG)回收汽车排气余热能量即利用塞贝克效应实现温差发电。在使用热电材料的余热回收系统中,没有运动部件,使整个装置结构简单、重量轻、工作可靠。图6是本田制造的TEG余热回收系统,它产生的能量用于给LED灯组发电[8]。该系统在两侧温差30℃的时候可以达到20W的发电功率。然而TEG技术受制于其极低的热电转化效率和高昂的成本,目前大多处于实验室研究阶段。

图6 本田制造的TEG系统

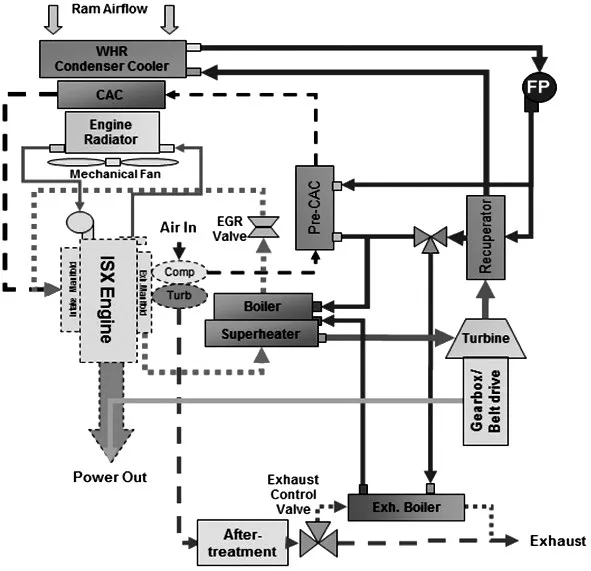

有机朗肯循环技术最早利用的领域是废热发电,近几年在商用车及乘用车的节能技术中作为重要的效率提升手段而被广泛应用研究[9]。在美国能源部超级卡车项目中,康明斯、戴姆勒、沃尔沃、纳威司达四家重卡公司,在使柴油机有效热效率达到55%的项目目标中,都不约而同地选择了有机朗肯循环的余热回收利用技术。图7是康明斯的余热回收利用系统布置图,在开发中,通过余热利用可以使发动机效率提升7.4%[10]。

图7 康明斯的朗肯循环系统

2.4 汽油机高压缩比技术

众所周知,提高压缩比可以显著提高发动机热效率。然而,爆震燃烧限制了传统汽油机压缩比的提高,在最容易产生爆震的大负荷工况,经常采用加浓混合气和推迟点火时间等措施抑制爆震,导致了转矩输出的降低和油耗増加。因此,如何抑制发动机的爆震燃烧成为高压缩比发动机面临的首要问题。马自达SKYACTIV技术中把高压缩比作为提高效率的关键技术,第一代SKYACTIV发动机将发动机压缩比提高到14:1,第二代SKYACTIV发动机将压缩比进一步提高到18:1[11]。该技术通过可变配气相位及米勒循环技术实现了高膨胀比和低有效压缩比的折衷,同时从两个方面来抑制发动机的爆震燃烧:1)加快燃烧速度,缩短燃烧持续期;2)减少缸内残余废气进而降低缸内温度。马自达SKYACTIV技术的成功应用使得高压缩比成为发动机节能的一个重要技术途径。

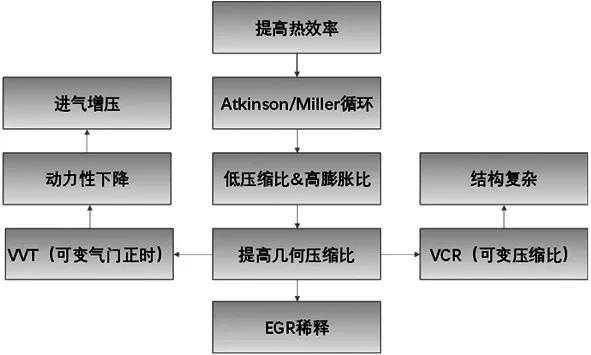

2.5 高膨胀比循环技术

高膨胀比循环作为降低发动机油耗的技术方向之一,其提高热效率主要通过以下途径:1)降低摩擦以减少机械损失;2)利用高膨胀比循环减少排气热损失;3)引入冷却EGR实现低温燃烧减少冷却热损失;4)加快燃烧速度进一步增加燃烧效率。高膨胀比汽油机的技术路径如图8所示,其实现方式主要有两种:1)采用可变几何行程(可变压缩比)机构实现高膨胀比,即Atkinson(阿特金森)循环;2)采用可变气门正时(variable valve timing,VVT)实现进气门晚关或早关以保证有效膨胀比大于有效压缩比,即Miller(米勒)循环。可变压缩比技术结构相对复杂,尽管SAAB公司以及FEV公司等均提出了自己的可变压缩比方案,但目前均未实现产业化推广。基于可变气门正时的高膨胀比循环技术会造成充气效率下降,进而导致发动机动力性不足的问题,因此该技术往往应用于混合动力汽车发动机上,通过电机来弥补发动机动力性的不足,还可以通过提高几何压缩比、机械增压、废气涡轮增压、汽油直喷等技术来改善发动机的性能。此外,将高膨胀比循环与EGR稀释燃烧技术相结合可以有效降低NOx排放,进一步降低泵气损失,改善燃油经济性。通过引入大比例EGR有助于进一步提高几何压缩比,进而提升膨胀比,促进高膨胀比发动机热效率的提升[12]。

2.6 增压小型化技术路线

发动机小型化与高功率密度是现代内燃机满足排放法规和油耗法规的一种有效措施,尤其在乘用车领域应用广泛。发动机小型化程度越高,产生的CO2也越少,CO2排放降低主要来源于小型化发动机的低摩擦、低泵气损失和低转速。在国际市场上,增压、减缸、减排量是北美及欧洲市场的大趋势,通常中型车以四缸涡轮增压发动机代替六缸自然吸气发动机,大型车以六缸涡轮增压发动机代替八缸自然吸气发动机。而在中国市场上,1.6 L以下小排量涡轮增压发动机成为主流,2.0 L左右排量成为中型车主要动力,自然吸气发动机越来越少。

图8 高膨胀比发动机的技术路径

发动机小型化程度达到50%以上将对发动机的设计开发及节能效果带来前所未有的挑战和机遇。小型化发动机需要更高的增压水平来达到更高的扭矩性能及功率密度。因此,增压技术直接影响发动机小型化后的效果。目前多级增压以及电动-机械-废气涡轮复合增压将会成为未来小型化发动机的主流增压方式,有利于进一步改善发动机的低速性能和瞬态响应性能。Borg Warner公司开发的三级涡轮增压器(图9)在低转速和高稳态增压压力下具有良好的瞬态性能,它由2个小的可变涡轮截面(VGT)高压级涡轮增压器和1个较大的水冷式低压涡轮增压器组成。Aeristech公司已经开发出1款电动机械增压器,与传统涡轮增压器匹配后组成1种新型的两级增压系统,这使得相对简单的小型化汽油发动机可以应用到主流汽车上。该电动机械增压器已经在MAHLE 3缸直接喷射发动机上进行试验。这款发动机的升功率高达161 kW,同时在整个发动机转速区间内均可获得良好的扭矩特性[13]。

图9 Borg Warner公司三级涡轮增压器

2.7 预混合低温燃烧模式

以“均质压燃,低温燃烧”为代表的内燃机新型燃烧模式一直以来都受到各研究机构和汽车制造商的广泛关注。其核心就是改变以传统柴油机为代表的扩散燃烧方式和以传统汽油机为代表的火花点燃的火焰传播燃烧方式,采用预混合、压燃、低火焰温度的燃烧方式,实现内燃机的高效清洁燃烧。研究表明,通过燃烧路径的控制,该燃烧模式的排放和热效率均优于传统汽油机和柴油机[14]。然而,这一燃烧模式的着火过程与燃料燃烧化学反应动力学有直接的关系,因此为燃烧过程的控制带来很大挑战。此外,“均质压燃、低温燃烧”技术只能在部分负荷工况下运行,扩展该燃烧模式的高效清洁运行工况范围仍是需要解决的一个难题。采用燃料设计技术,利用理化特性介于汽油和柴油之间的宽馏程燃料,有利于拓宽均质压燃的工况范围[2-3]。美国威斯康星大学通过使用燃料反应活性控制技术(RCCI),使发动机热效率达到了54%[15]。产业化应用方面,马自达提出的“第二代创驰蓝天技术”采用均质充量压燃技术(HCCI),并宣布将于2019年应用于量产发动机上。这项技术采用了18:1的压缩比,能够将传统汽油发动机热效率提升达到50%,百公里油耗降到3升左右。

基于超高燃烧压力、废气稀释、低散热低温燃烧和可变热力循环是未来“均质压燃、低温燃烧”技术发展的重要方向,燃烧过程“精细化”控制是实现高效清洁燃烧目标的关键。

2.8 汽油压燃(GCI)技术

汽油压燃技术利用汽油高辛烷值、挥发性好的燃料特性,在缸内形成相对均匀的预混合气,最大限度的使喷油和燃烧分离,可同时获得低的NOx、soot排放和高的热效率。为了实现工程应用,汽油压燃方式必须能够在全工况条件下运行。然而,大负荷工况下的缸内压力和压力升高率过高以及小负荷工况下的燃烧稳定性问题仍然是其面临的主要挑战。目前这方面的研究取得了一定进展,瑞典Lund大学在重型柴油机上采用辛烷值低于70的汽油,PPC燃烧能够覆盖从怠速到全负荷工况;汽油燃料PPC结合EGR率和空燃比控制,即使在2.5 MPa IMEP下,烟度都可以控制在0.5 FSN以内[16]。目前汽油压燃样机开发研究最具代表性的是来自德尔福公司的研究成果—Gasoline Direct Injection Compression Ignition(GDCI)。在单缸发动机试验研究和模拟研究基础上,该公司于2014年完成了一款4缸1.8 L的GDCI发动机设计,并基于该发动机进行了试验[17]。样机采用15:1的较高压缩比与多次喷射策略,并对多个零部件进行了优化设计。其发动机主要参数如表1所示。样机最新试验结果表明[18],平均有效压力有了进一步提高,在2 000 r/min下达到了2.03 MPa BMEP,最低的油耗点从2014年的214 g/(kW·h)降低到213 g/(kW·h)。但同样还是面临较汽油机更高燃烧噪声和峰值压力的挑战。

表1 德尔福GDCI样机的主要技术参数

3 混合动力发动机节能技术

混合动力乘用车较常规内燃机动力乘用车可以降低整车燃油消耗和有害物排放30%以上,是满足未来油耗和排放法规的主流技术路线。其节能的实质是通过电气电子技术调节发动机的工作工况,使发动机尽量工作在低油耗区。其中发动机性能对混合动力整车动力性、经济性和排放特性有重要影响,不同类型的混合动力系统对发动机提出的要求存在明显不同,需要开发适应混合动力系统需求的专用发动机。

四冲程自然吸气(NA)高膨胀比汽油机和增压直喷汽油机(GDI)是并联和混联型式的混合动力系统发动机的两条主流技术路线,未来两条路线将并行发展。自然吸气高膨胀比汽油机成本低,多用于经济型、紧凑型混合动力乘用车。丰田公司混合动力发动机均采用自然吸气高膨胀比循环节能技术,该技术通常结合外部冷却EGR实现低温燃烧(Low Temperature Combustion,LTC)抑制爆震,并配合进气系统的优化来改善缸内流动,提升燃烧效率,进一步改善燃油经济性。未来,丰田公司计划进一步提升发动机热效率超过40%[19]。增压直喷汽油机具有油耗低、动力强和结构紧凑等优点,但成本较高,多用于中高端豪华型、并联混合动力乘用车。德国亚琛工业大学和FEV公司对两种混合动力平台上搭载不同发动机的情形进行了仿真对比研究[20]。结果表明,采用高膨胀比汽油机的紧凑型混合动力整车油耗比采用增压直喷汽油机的稍低;采用高膨胀比汽油机的中级混合动力整车油耗高于采用增压直喷汽油机的整车油耗。

增程式发动机对升功率、振动噪声、运转平顺性、轻量化和低成本有较高要求,发动机技术路线呈现多元化发展态势[21]。图10为增程式混合动力发动机技术路线。目前的主流技术路线是采用小排量、四冲程、自然吸气汽油机,未来将有可能引入增压直喷技术。同时转子发动机和自由活塞发动机有可能在未来增程式电动车上得到应用。

混合动力发动机所具有的工作区域窄的特点使得在发动机上应用新型燃烧模式成为可能。未来HCCI、RCCI以及GCI等燃烧模式将会在混合动力发动机上得到应用,有望进一步提高发动机的热效率,改善其燃油经济性。

图10 增程式发动机技术路线

5 结论及启示

(1)先进发动机在未来很长时间内仍然是汽车主要的动力来源,发动机技术对于整车的动力性、经济性以及排放性有重要影响。进一步研发和采用更多内燃机的节能环保新技术,并适度采用混合动力技术来不断优化传统动力系统是汽车满足现阶段及未来油耗法规要求的主要技术方向。

(2)传统发动机的节能技术从原理角度来说是最大限度地降低发动机的能量损失,从而提高有效功的比例。内燃机热效率的提高往往需要多种手段的组合使用。随着发动机技术的不断进步,满足未来排放法规及油耗法规往往是多条技术路线并行发展的态势,各主机厂需考虑实际情况并结合自身的技术优势合理选择。

(3)四冲程自然吸气(NA)高膨胀比汽油机和增压直喷汽油机(GDI)是并联和混联型式的混合动力系统发动机的两条主流技术路线。增程式发动机对振动噪声、运转平顺性、轻量化和低成本有较高要求,发动机技术路线呈现多元化发展态势。新型燃烧模式有望在混合动力发动机上得到应用,进一步提高发动机的热效率。