气压焊轨车在大列换枕后焊复施工工艺及组织研究

孟维刚 中国铁路上海局集团有限公司工务处

上海局从2002年引进P95大修列车,经过多年运用经验总结,具备了在营业线换枕年进度将近100km的生产能力。但大列换枕后破坏原有无缝线路轨道结构,换枕切入口、切出口均需临时切断钢轨,破坏无缝线路结构,且需在道床结构稳定后,及时进行应力放散和焊复。原线上焊复采用铝热焊接。铝热焊焊缝属于铸造组织,虽然具有较高的硬度,但韧性低,铸造组织中缩孔、疏松等缺陷检出率低,近几年我局发生的焊缝折断均为铝热焊,缺陷也多为缩孔和疏松。同时,铝热焊施工作业过程中,人为因素、作业环境对焊缝质量影响也较大。近几年,随着既有线提速,高铁线路大规模开通,对钢轨焊接质量的要求越来越高,2010年我局引入第一台YHG-1200自行式闪光焊焊轨车,2015年总公司配属我局3台气压焊焊轨车,如今已在铺设新轨无缝线路施工中大规模应用,但是在大列换枕后的焊复施工中的应用才刚刚起步。本文通过主要探讨气压焊、铝热焊、闪光焊焊接方式在大列换枕后恢复无缝线路结构施工中应用存在的优缺点,着重介绍气压焊焊轨车在大列换枕恢复无缝线路结构施工的工艺及组织,有利于焊轨车运用的推广。

1 不同焊接方式的比较分析

目前,铁路线上焊接主要有三种焊接方式:铝热焊、气压焊、闪光焊。

(1)铝热焊是目前应力放散过程中使用的一种主要的焊接方法,操作简便,设备轻便,简单,作业时间相对较短,且可在道岔前后等复杂施工地段进行焊接。铝热焊焊接不存在钢轨消耗,不改变既有钢轨的长度。铝热焊焊接接头的质量主要取决于铝热焊剂的质量以及现场环境条件及操作者工艺掌握熟练程度。铝热焊接头为铸造组织,焊缝强度一般能达到钢轨母材强度的70%,外观质量相对于其他焊接方式焊接的焊缝较差,一次成功率在90%左右。

(2)气压焊是采用火焰加热方式激活两待焊端面原子相互渗透重新结晶,其工艺具有适应性广的优点,气压焊接头是锻造组织,顶锻量就是钢轨消耗量。气压焊焊轨车属于大型自动焊接设备,具备焊接、快速冷却、正火、轨顶面喷风提高硬度一体化功能,焊接参数经型式试验确定后,焊接过程不需要人工干预,轨顶面没有软化区,强度可以达到钢轨母材的90%以上,焊接质量稳定可靠。

(3)闪光焊由于和设备性能稳定性、作业环境中风、雨等关联性较大。闪光焊在电气化铁路线上联焊时,必须保持左右股钢轨之间不能导通,对工况要求较高,对施工效率也产生影响。闪光焊机焊接一个焊缝从待焊轨检查处理开始至具备通车条件一般在35 min,换枕后焊复时需在有限的封锁时间内连续焊接4个焊头,线上焊接一般不采用。

通过对比,气压焊轨车具有快速、质量稳定、工况适应性广等优点,尤其是在大列换枕龙口一个施工天窗连续焊接4个焊缝的情况下,优势更加明显。因此,开展气压焊轨车配合大列换枕施工线上插焊施工研究对于改善轨道结构,减少铝热焊在线数量,降低焊缝折断风险,充分发挥大型施工设备效能很有价值。

2 施工组织研究

2.1 施工工况分析

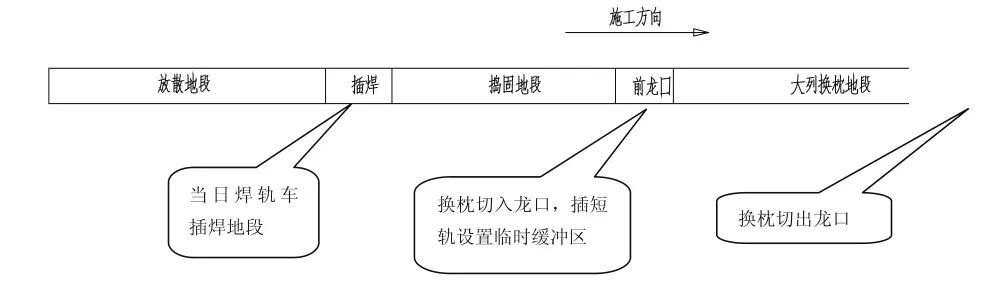

(1)大列换枕时,切开钢轨,换枕过程中,钢轨发生串动,在大列换枕当日,利用再用短轨插入大列切入前龙口设置临时缓冲区,开通线路,并相应设置限速,待第二日线路复捣结束,第三日应力放散并插焊恢复原有无缝线路轨道结构。具体施工示意图见图1。

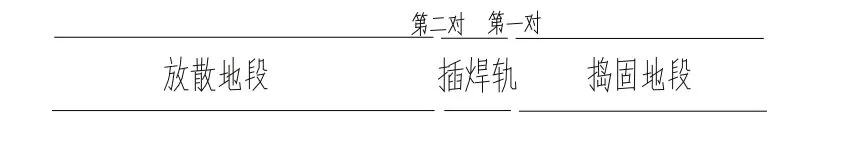

从图2可以看出,第一对焊缝的焊接有两种方案,一是线下焊接,二是线上焊接。由于气压焊焊轨车焊机的构造原因,焊轨车焊接时钢轨下部需悬空10 cm左右,以便焊机夹持钢轨。如果采取线下焊接,第一对焊缝焊接结束后,焊轨车需后退再将钢轨垫高并顺撬(一般长度15 m左右),需增加耗时13 min-15 min;采取第二方案,可在焊轨车到达之前完成第一对焊缝后方15m至插焊轨全长垫撬,焊接完第一对后等5 min或者增加喷风100s即可进行第二对焊缝焊接。由以上分析可知,气压焊轨车焊复采用线上焊接方式,有助于减少作业时间,提高施工效率。

图1 施工平面布置图

图2 插焊地段布置图

(2)焊轨车垫轨顺撬装置改进。厂家配备的线上联焊垫轨顺撬装置最高垫起高度为180 mm,依靠轨距拉杆控制两根钢轨之间距离,但实际上,两根钢轨已经处于完全悬空状态,轨枕螺杆与轨底间有10 cm左右的净空,存在较大安全风险。为此,我们对焊轨车焊接作业时需要的最大净空和最小垫起高度进行现场测试,经过现场多次不同型号轨枕测试,气压焊焊机最小焊接净空应不低于150 mm(轨枕面至钢轨底),焊轨车轮缘处垫起高度应不低于120 mm,并据此重新设计垫高块,不但降低了垫起高度,同时减少了垫撬长度,提高了作业效率。

(3)拉伸焊接。通过在高里基地气压焊焊轨车线上联焊兼具拉伸试验,焊缝距锁定端分别为100 m、200 m、300 m、400 m、500 m拉伸焊接试验总结出:只要焊接端至锁定端间钢轨轨底每8 m~10 m垫放应力放散滚筒,应力放散百米测点位移到位,同时,焊缝质量经落锤检验均合格,说明,在不少于100 m长度范围内,气压焊焊轨车具备焊接拉伸一体化功能,但要注意的是,气压焊焊轨车焊接前一般需要预留3 mm~5 mm的轨缝,以方便四氯化碳清洗和氧气吹干,气压焊焊机的最大拉拢长度为100 mm,同时,气压焊焊机焊接消耗钢轨一般在30 mm~33 mm之间,因此,在施工现场计划拉伸焊接时,应根据锁定轨温高低来计算放散长度。计算公式如下:

式中:l为放散长度(m),l1为气压焊焊机最大拉拢长度(m),l2为预留轨缝宽度(m),l3为焊接损耗(m),α为钢轨的线膨胀系数,取11.8×10-6/℃,Δt为锁定轨温和实际作业轨温差(℃)。

2.2 气压焊焊轨车施工作业效率分析

焊轨车参加施工过程分为加开站至施工点往返开行、设备调试、焊接作业、焊后保养等环节。

按照15 km长区间中部焊接、自轮运转设备自运行速度40 km/h测算,往返开行需要23 min,加上进入防护点前减速、打点等影响,一般不超过30 min。

气压焊焊轨车对轨一般在5 min以内,焊接5 min、焊后喷风3 min20s、正火5 min、喷风冷却3 min20s,焊接一个头需时21 min40s,焊缝喷风冷却后温度一般在350℃左右,350℃继续冷却至300℃以下,一般需时5 min左右。

按照一个天窗插焊一处4个焊缝计算,焊轨车插焊最短需要:运行30 min+焊接22×4 min+冷却5 min=123 min。

2.3 应力放散施工节点分析(按500 m长度)

封锁命令下达后作业人员进行松卸扣件,内燃螺丝机松卸扣件效率一般10根(单侧)/min,轨枕配置1 667根/km,500 m长线路配置6台(每侧3台),全部卸完(恢复)需时30 min,在此时间内同步进行放散地段龙口锯轨、插入、待焊轨轨端打磨精挫、垫轨等工作,焊轨车运行至作业位置;焊接准备工作到位后,焊轨车焊接对位夹轨焊接第一对焊缝,焊接结束计算拉伸量,锯轨、拨弯、打磨精修需时15 min,焊轨车对位夹轨,焊接第二对焊缝。开通前10 min电务调试。

通过整个施工节点测算,总耗时需要123+60+15+10=208 min,目前,大列换枕施工天窗时长一般都在210 min,满足气压焊焊轨车线上插焊作业时长需求。

3 运用及总结

从2016年9月京九线集中修开始,上海大修段在京九线进行气压焊焊轨车大列换枕地段线上插焊施工,累计焊接86头,一次合格率100%,施工正点率100%,现场减少86个铝热焊焊缝,提升了轨道结构质量和钢轨防断能力。2018年4月在陇海线大列换枕过程中,首次实现气压焊轨车线上拉伸焊接。总之,气压焊轨车自应用以来,不仅稳步提高线路大修质量,同时大大减轻了现场作业的劳动强度,节省了劳动力资源。使铁路大修施工朝着规范化、机械化、标准化的目标不断迈进。