氧化铝增强铝基复合材料的微结构与性能研究

余小红,魏鹏飞,李 尧,童幸生,薛 平

(江汉大学 机电与建筑工程学院,湖北 武汉 430056)

0 引言

航空航天工业的发展要求新型材料具备高比强度、轻量化等优良性能,这种需求不断推动金属基复合材料的发展[1-3]。其中铝基复合材料性能优异,具备密度小、高比强度和比刚度、高屈服强度、高弹性模量、高抗疲劳性能和蠕变抗力、高耐磨性、高阻尼减振能力、低热膨胀率和成本低等优点,从而得到了广泛关注[4-6]。而Al2O3是除SiC外使用最多的一种增强颗粒[7-8]。目前关于Al2O3的粒径大小、添加量、烧结温度和烧结压力对铝基复合材料性能影响的研究有较多的报道[9-15],得出了以下结论:适当减小Al2O3的粒径、提高烧结温度和压力,有利于材料致密化程度和力学性能的提高。但对于Al2O3添加量的研究还存在争议。郑刘斌[9]研究发现,随着Al2O3添加量的增加,复合材料的相对密度逐渐降低;而周健[10]的研究结果显示,随着Al2O3添加量的增加,复合材料硬度提高;范涛等[11]的研究结果则是,Al2O3质量分数由5%增加到15%,每次增加5%,试样磨损量先降低至最低点,随后升高,试样磨损量在Al2O3颗粒含量为10%时达到最小值。鉴于此,本课题通过粉末冶金法制备了质量百分数分别为1%、2%、3%、4%和5%的Al2O3增强铝基复合材料,结合X射线衍射、金相显微镜和扫描电子显微镜,分析了微结构与微形貌对复合材料硬度的影响。

1 试验材料和方法

采用的原材料中的增强相是平均粒径为30 nm、纯度为99.99%的α-Al2O3颗粒;基体相是平均粒径为40 μm、纯度为99.9%的铝粉。从前期试验结果中发现,在球磨机、真空热压烧结炉和热压石墨模具的使用限度之内,当球磨转速为300 r∕min、球磨时间为24 h、磨球比为1∶2∶4(球径分别为12.5、10和8 mm)、烧结温度为400℃、烧结压力为50 MPa时,复合材料的相对密度和硬度最高。本实验采用以上最佳工艺参数,按照一定配比称量Al2O3和铝粉,以无水乙醇作为分散剂,选择钢球为球磨介质在GQM-5-2型球磨机上球磨24 h,使原料混合均匀。然后将混合均匀的粉料在CXT2-50-18Y型真空热压烧结炉中热压烧结成Ф30 mm、高8~12 mm的圆柱形样品。

利用排水法测试试样的密度;通过HVS-1000S型维氏硬度计测试试样的硬度,采用3点求平均法,所加载荷为0.980 7 N,加载持续时间为10 s;通过X′Pert Powder型X-射线衍射仪对样品的微结构进行测试;将制得的试样经过磨制抛光后用6%的硝酸水溶液侵蚀5 s,在立式双目DMI5000M型金相显微镜下观察组织;并在SU8010型扫描电子显微镜上进一步观察组织,并进行EDS成分分析。

2 试验结果与分析

2.1 相对密度分析

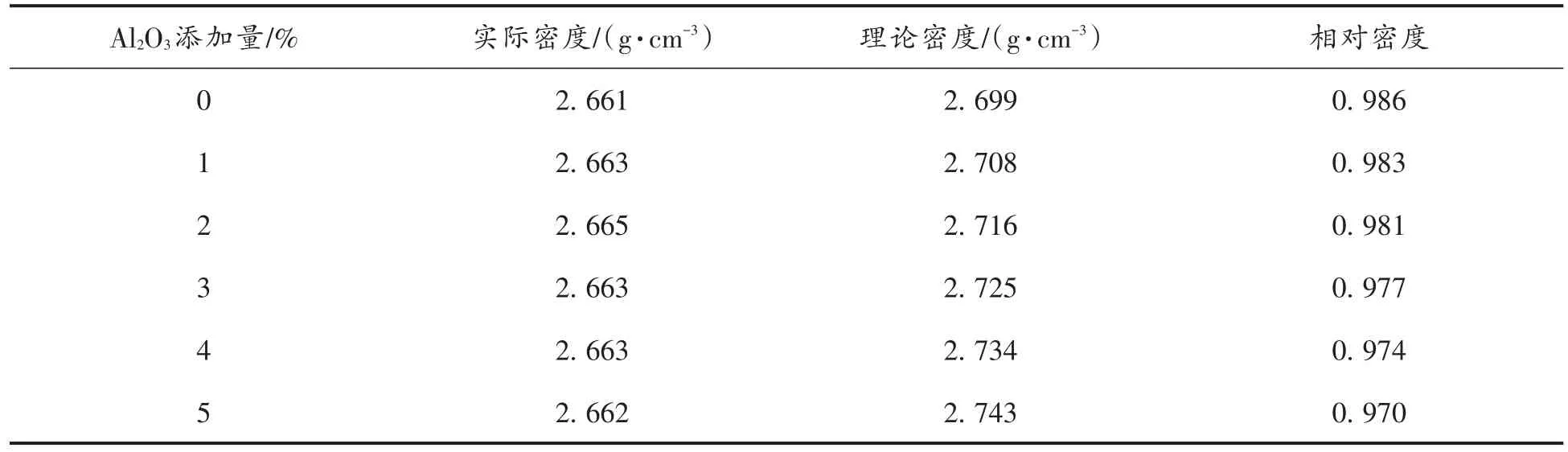

表1为试样的实际密度、理论密度和相对密度。其中实际密度是用排水法测得,理论密度为按照复合材料配比计算的密度,相对密度为两者之比值。相对密度与复合材料的致密化程度相关,相对密度越大,材料实际密度与理论密度比值越接近1,致密性也就越好。

表1 各组分试样的实际密度、理论密度和相对密度Tab.1 Actual density,theoretical density and relative density of different samples

从表1中可以看到,试样的实际密度要小于其理论密度,这是因为粉末冶金材料试样在热压制备过程中,粉末颗粒之间必然存在间隙,同时Al2O3颗粒是脆性材料,不易发生塑性变形,其对铝粉的烧结有很强的抑制作用,提高了基体扩散的起始位能,使体积扩散难以启动,阻碍了粉末颗粒间的空位流动,延缓了烧结颈的长大。另外,由表1可知,随着Al2O3颗粒的增加,相对密度逐渐减小,但下降的数值较小,这说明材料的致密性随着Al2O3添加量的增加有轻微下降,复合材料的相对密度受添加量的影响较小。因为在烧结过程中,粉末颗粒在高温高压下会发生液化,当重新固化时,会形成紧密的结合。且Al2O3∕Al复合材料在烧结过程中充当液相的是Al颗粒,据此可以认为,Al2O3添加量的增加,反过来是Al比例的减少,从而烧结过程中液相减少,导致材料相对密度降低[16]。

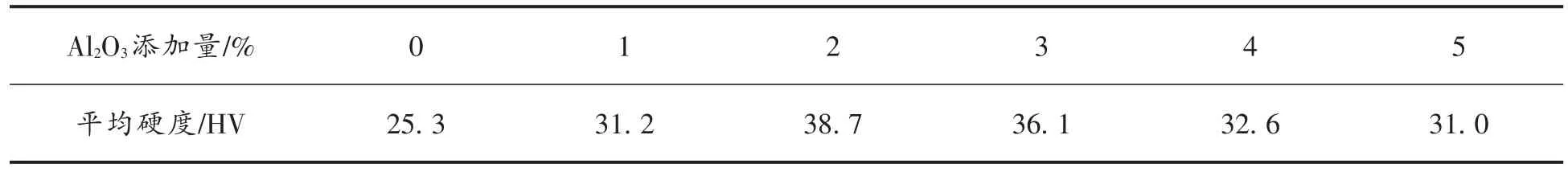

2.2 硬度分析

表2为Al2O3添加量不同时复合材料的硬度值。由表2可知,在温度、压力和其他工艺参数等条件不变的情况下,随着Al2O3的加入,复合材料的硬度较纯Al均有所增加。当Al2O3含量为0~2%时,随着Al2O3含量的增加,复合材料的硬度逐渐增加,这是因为Al2O3分散于Al基体中,起到弥散增强的作用;而当Al2O3含量为2%~5%时,随着Al2O3含量的增加,复合材料硬度降低,这是因为Al2O3颗粒是脆性材料,不易发生塑性变形,而且还阻碍Al基体塑性变形,另外,Al2O3颗粒含量多时,容易发生聚集,这样在压力下烧结时,就容易形成孔洞和缺陷,造成复合材料硬度降低[17]。当Al2O3含量为2%时,复合材料的硬度最高,达到了38.7 HV,相比较纯铝的25.3 HV,硬度提高约53%,这与Al2O3的弥散增强作用有关。

表2 不同Al2O3添加量复合材料的维氏硬度Tab.2 Vickers hardness of composites with different alumina content

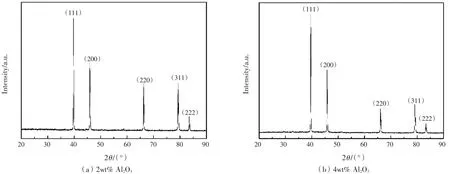

2.3 XRD图谱分析

测试复合材料的硬度,Al2O3添加量为2%时,材料硬度最高,4%时的硬度下降很大,所以对这两组复合材料进行XRD测试。由图1可知,当Al2O3添加量分别为2%和4%时,试样在2θ为38.44°、45.90°、65.18°、78.30°、82.35°处均出现明显衍射峰,与PDF标准卡片比较,分别与Al的(111)、(200)、(220)、(311)、(222)晶面衍射峰对应一致,表明试样成分中包含Al;而图谱中没有出现Al2O3的衍射峰,分析原因是复合材料中加入的Al2O3颗粒较少,只有2%和4%,超出仪器测量精度范围。通过Jade软件计算试样的晶粒度可知:Al2O3含量为2%时,Al的晶粒度为3.982 3 nm;Al2O3含量为4%时,Al的晶粒度为4.076 1 nm。由此可知,Al2O3的添加能有效细化Al基体的晶粒,当Al2O3含量为2%时,Al基体的晶粒度较Al2O3含量为4%时更小,由于细晶强化作用,其硬度、强度等性能也更好。这与以上硬度测试结果对应一致。

图1 复合材料的XRD图谱Fig.1 XRD patterns of composites

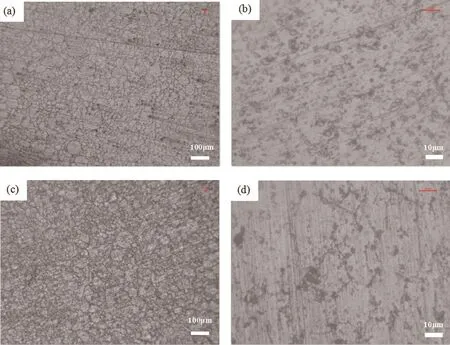

2.4 金相组织分析

图2为试样的金相组织图,其中(a)、(b)是Al2O3添加量为2%时,分别放大了100倍和500倍的金相显微组织图片;(c)、(d)是Al2O3添加量为4%时,分别放大了100倍和500倍的金相显微组织图片。由图2(a)中清晰地看到试样的晶粒细小,约为20 μm。通过图2(b)可以发现银白色Al基体上均匀分布着的Al2O3白色颗粒,且分散均匀,试样致密性较好。由图2(c)和图2(d)可以清晰地看到试样表面晶粒大小约为30 μm,并分布有一些黑色颗粒团,这是由于晶间腐蚀造成的。

2.5 SEM图谱分析

根据测试的复合材料的硬度,Al2O3添加量为2%时,材料的硬度最高,故选用该试样进行SEM观察,并做EDS成分分析,结果如图3所示。从图3(a)中可以清晰地看出,在灰色的Al金属基体之上弥散分布着白色的Al2O3增强相。另外,从图中看到试样有明显的团絮状物体,大小约为7 μm,经过EDS成分分析发现,该物质为Al2O3。而实验中所使用的Al2O3的平均粒径为30 nm,说明试样中的纳米颗粒的增强相发生了团聚。团聚现象是采用粉末冶金法制备复合材料过程中经常出现的现象,它会影响复合材料的致密性,从而使复合材料的综合性能变差。但总体来说,试样的紧实度较好,没有明显的微裂纹。

图2 (a)2%Al2O3放大100倍的金相组织图;(b)2%Al2O3放大500倍的金相组织图;(c)4%Al2O3放大100倍的金相组织图;(d)4%Al2O3放大500倍的金相组织图Fig.2 (a)Microstructures with 2%Al2O3magnified by 100 times;(b)Microstructures with 2%Al2O3magnified by 500 times;(c)Microstructures with 4%Al2O3magnified by 100 times;(d)Microstructures with 4%Al2O3magnified by 500 times

图3 2%Al2O3样品的SEM图片和EDS图谱Fig.3 SEM and EDS spectrum of prepared sample with 2%Al2O3

3 结论

采用粉末冶金法制备了一系列的Al2O3∕Al复合材料,研究了不同Al2O3添加量对复合材料的相对密度、硬度、晶相组成、金相组织和微形貌的影响。结果发现,Al2O3的加入虽然降低了材料的相对密度,但仍然能有效提高材料的硬度。当添加Al2O3质量分数为2%时,复合材料的硬度最大,为38.7 HV,较纯Al提高了53%。这是因为Al2O3的添加能阻碍Al晶体长大,有效细化Al基体的晶粒。