虚拟台架在汽车底盘零部件优化设计中的应用

于宏滨,田翠翠

虚拟台架在汽车底盘零部件优化设计中的应用

于宏滨1,田翠翠2

(1.华晨汽车工程研究院,辽宁 沈阳 110141;2.华晨中华汽车公司,辽宁 沈阳 110044)

以某车型板簧减震器支架疲劳试验为例,利用Solidworks软件建立疲劳台架试验辅助设计平台进行虚拟试验台架设计,并完成台架试验,通过对零部件失效部位进行分析,确定失效模式,通过台架试验和虚拟台架仿真反复相互校核的对比方式,得到零部件最终的优化设计方案。文章通过上述实例来探讨虚拟台架仿真在汽车底盘零部件疲劳试验和优化设计中的重要作用,从而形成一个闭环的汽车底盘零部件的开发流程,有助于提高汽车底盘零部件开发的效率。

汽车底盘;失效分析;虚拟台架;台架试验

前言

某车型进行后悬架结构改造,将原有的螺旋弹簧悬架结构改造为钢板弹簧悬架结构,从而提高该车型承载能力来满足客货两用的需求。其中以借用其他车型钢板弹簧减震器支架的台架试验验证和优化设计过程为例,论述如何应用Solid -works软件建立疲劳台架试验辅助设计平台设计搭建的虚拟试验台架进行失效分析,疲劳寿命仿真,同时配合台架试验达到优化台架试验验证和汽车底盘零部件设计的目的。

1 台架试验载荷的建立

1.1 道路载荷谱的处理

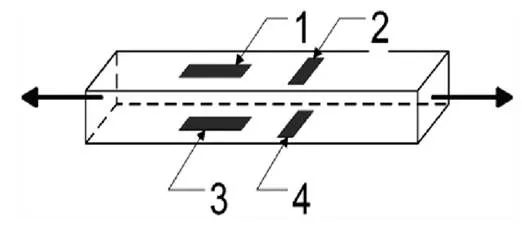

通过在减震器本体沿着减震器轴向布置T型应变桥,并且通过试验台架对微应变和轴向力的关系进行标定,使数据采集设备直接输出轴向的力载荷谱。并在北京试验场的强化路面以半载工况进行数据采集,通过Glyphworks数据分析软件处理后,得到对应的道路载荷谱,应变传感器布置方式和半载工况减震器轴向载荷谱如图1、2所示。

图1 应变传感器布置方式[1]

图2 半载工况减震器轴向载荷谱[2]

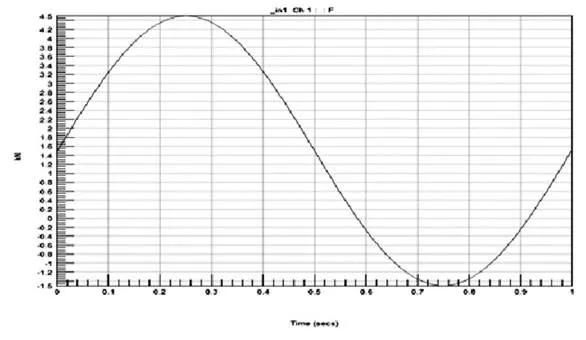

利用Glyphworks数据分析软件对减震器轴向载荷谱进行伪损伤计算,再利用同一数学模型对减震器轴向载荷谱进行伪损伤等效运算,将随机载荷谱等效成定频等幅值载荷谱。半载定频等效等幅值载荷谱如图3、4所示。

图3 单循环等效等幅值载荷谱[2]

图4 10公里强化路面等效等幅值载荷谱[2]

1.2 疲劳试验条件的建立

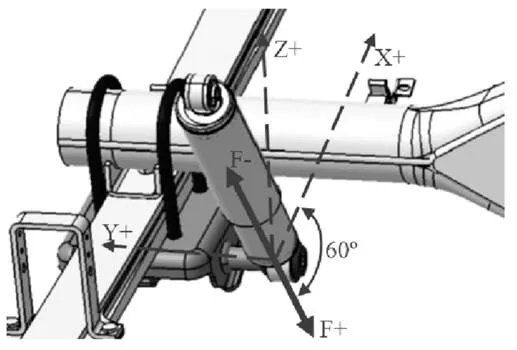

从图3、4得出,等效等幅值载荷谱的一个力值循环为F=1.5kN±3kN,频率为f=1Hz。10公里强化路面的道路载荷等效为20个循环。根据相关汽车行业试验标准,某车型底盘零部件半载需要通过9000公里的强化道路试验才能满足设计要求,因此该减震器支架需要承受180000次循环才能满足设计要求。根据底盘后悬架总成数模结合多体运动学分析得到减震器支架受力正方向为沿ZX平面第四象限与X+轴夹角60º方向,如图5所示。

图5 减震器支架受力方向示意图

由此可最终确定减震器支架的疲劳试验条件为:F=1.5 kN±3kN,f=1Hz,沿ZX平面第四象限与X+轴夹角60º方向为正方向加载,承受180000 循环不得出现开裂现象,720000循环未开裂则停止试验。

2 虚拟台架仿真分析和优化设计

2.1 虚拟台架设计与试验台架建立

首先根据台架试验条件,利用Solidworks软件建立疲劳台架试验辅助设计平台对减震器支架疲劳试验台架进行设计和虚拟搭建,建立减震器支架疲劳试验台架。如图6、7所示。

图6 减震器支架虚拟台架设计[3]

图7 减震器支架试验台架建立

2.2 虚拟台架仿真和失效分析

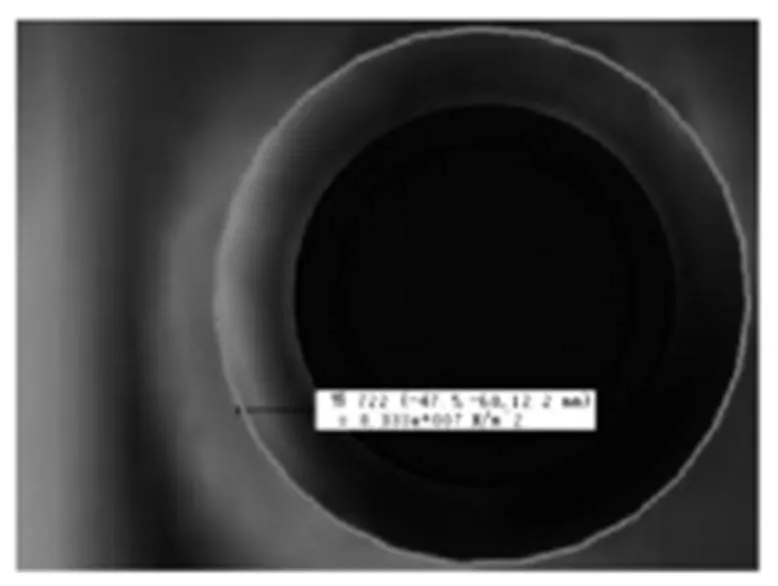

图8 -1.5kN应力109MPa[6]

图9 4.5kN应力326.9MPa[6]

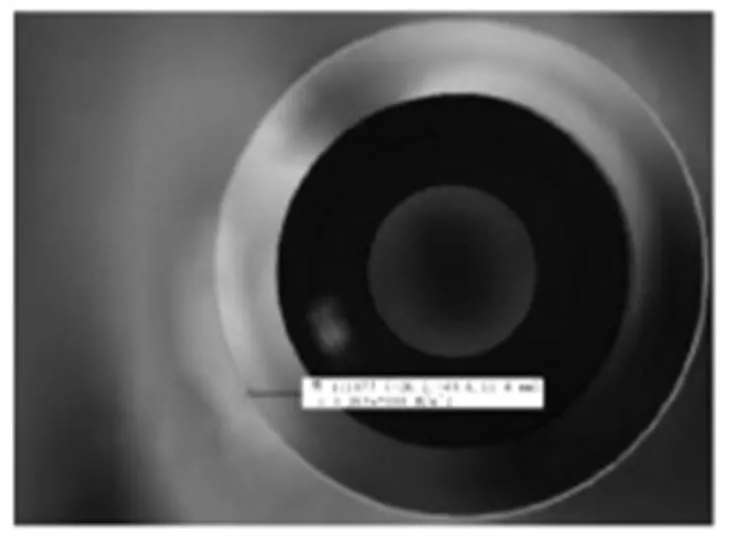

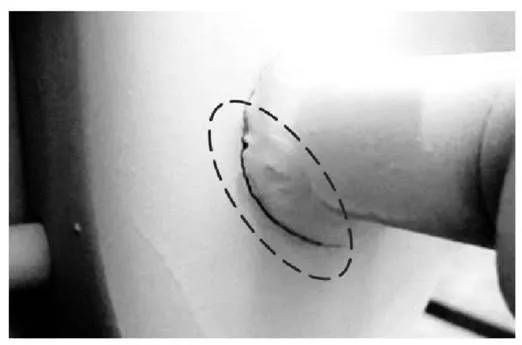

减震器支架经过首轮台架试验约130000循环时,在减震器链接杆根部焊缝发生开裂现象(裂纹约10mm)。材料为QSTE550TM,屈服极限550Mpa[4],通过虚拟台架COSMOS -works仿真分析,结合Glyphworks软件计算得疲劳寿命为52356循环[5],估计疲劳寿命约为52356~209424循环,说明借用减震器支架不能满足该车型设计要求。虚拟台架仿真分析结果和失效外观如图8、9、10所示。

图10 失效外观

从仿真结果看出,减震器支架开裂的部位和虚拟台架仿真分析最大应力集中部位一致,从而判定减震器失效原因是由于连接处根部焊缝应力集中过大造成的。

3 零部件优化设计与台架试验验证

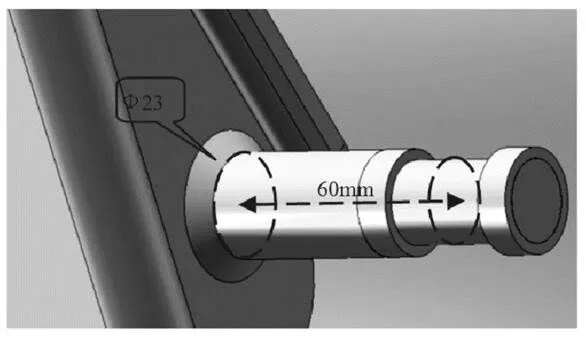

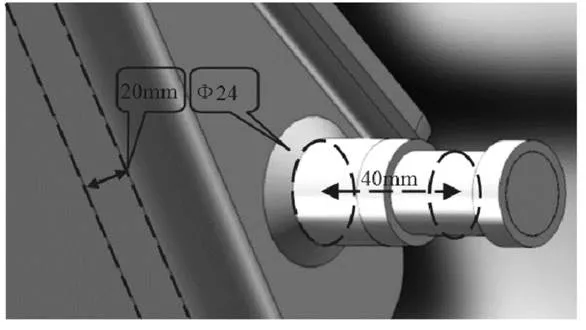

根据虚拟台架仿真结果和台架试验结果的综合对比,减震器支架失效部位和最大应力集中部位一致,所以如何分散或降低应力集中是优化设计的方向。借用减震器支架结构和减震器支架优化结构如图11、12所示。

图11 借用减震器支架结构

图12 减震器支架优化结构

首先根据减震器支架的结构来看,连接处相当于一个圆柱形悬臂,而试验载荷施加在悬臂的端部,根部和支架本体的焊缝部位相当于杠杆的支撑点,根部承受的是试验交替力值作用在悬臂端部形成的弯矩造成的交替应力。

降低应力主要有两种方案,一是增大圆杆直径,从而增大刚度来抵抗弯矩;二是减短悬臂的长度从而减少弯矩的幅值。由于空间和装配位置的限制,增大圆杆直径提高刚度显然作用微乎其微,所以以第二种方案为主,由于安装位置不变,所以圆杆的长度不能变,因此将本体加长20mm,相当于缩短悬臂20mm,同时弥补因本体加长给本体钣金增加的弯矩,将圆杆直径增加1mm。优化设计后虚拟台架仿真分析结果如图13、14所示。

图13 -1.5kN应力83.33Mpa[6]

图 14 4.5kN应力251.5MPa[6]

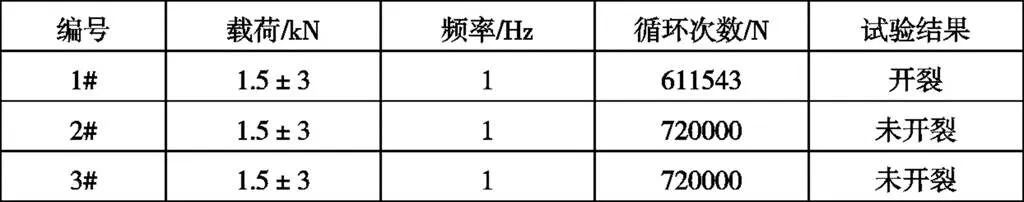

从仿真结果可以看出,减震器支架优化设计后根部焊缝应力降低至优化设计之前的76.8%。再结合Glyphworks 软件计算得疲劳寿命为239669循环[3],估计疲劳寿命约为239669~958676循环,理论上满足该车型零部件设计要求。第二轮台架试验,对3个优化后的减震器支架进行了验证,试验结果完全满足设计要求。数据如表1所示。

表1 优化后减震器支架试验结果

4 结论

将虚拟台架同时应用于辅助设计和疲劳仿真中,既可以有效地将试验样件结构材料参数和试验台架结构材料参数作为统一的整体进行分析,使零部件的约束条件和仿真结果更加真实准确;又可以将仿真结果和台架试验进行对标和相互校核,从而为零部件失效分析和优化设计提供可靠的技术支持,实现了一个有效的闭环的试验验证与零部件设计开发流程。

[1] MTS. Durability Test Technology for Ground Vehicles and Components [Z]. USA: MTS, 2001.

[2] Ncode. HBM Glyphworks work examples [Z]. USA: MTS, 2010.

[3] SRAC. Solidworks Reference [Z]. USA: MTS, 2007.

[4] GB/T222-2006, 钢的成品化学成分允许偏差[S].

[5] Ncode. Glyphworks Fatigue Damage Examples [Z]. USA: MTS, 2010.

[6] SRAC. Solidworks Cosmos Works [Z]. USA: MTS, 2007.

Application of Virtual Test Bench in Optimization Design of Parts of Automotive Chassis

Yu Hongbin1, Tian Cuicui2

(1.Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141; 2.Brilliance Automotive Company Limited, Liaoning Shenyang 110044)

The paper takes plate spring damper bracket fatigue test of a vehicle type as an example. The virtual test bench was designed by fatigue bench test aided design platform which built by Solidworks. And then accomplish the bench test. The failure mode is determined by analyzing the failure position of the chassis parts. The bench test and simulation of virtual test bench can be checked each other through the comparison of themselves. Then the final optimized design scheme of the chassis parts can be confirmed. In this paper, the important effect of simulation of virtual test bench for the bench test and optimization design of chassis parts will be discussed through the example stated above. Then a closed loop of the develop -ment process for automobile chassis parts can be built. It will help to improve the efficiency of automobile chassis parts development.

Automotive Chassis; Failure Analysis; Virtual Test Bench; Bench Test

B

1671-7988(2018)20-103-03

U467

B

1671-7988(2018)20-103-03

U467

于宏滨,男,硕士学位,中级职称,就职于华晨汽车工程研究院,任疲劳台架试验工程师,主要从事道路载荷谱分析处理,零部件失效分析,整车及底盘零部件疲劳台架试验工作。

10.16638/j.cnki.1671-7988.2018.20.038