基于神经网络的双燃料发动机活塞最高温度预测

李坤颖,王辉静,孔令晶

(深圳信息职业技术学院 计算机学院,广东 深圳 518172)

引言

活塞是发动机的主要受热零件,承受很高的热负荷。当发动机活塞最高温度超过350℃时,会造成活塞的永久性损坏[1]。柴油天然气双燃料发动机是在柴油机机械结构基础上进行改装,涉及到柴油、天然气两种燃料的燃烧,活塞承受的热负荷与仅燃烧柴油相比发生改变,造成双燃料发动机常出现熔顶、拉缸等故障[2]。为解决上述问题,建立易于电子控制单元ECU(Electronic Control Unit)实时计算的活塞最高温度预测模型是非常必要,并且具有工程意义。

目前有基于支持向量机预测活塞最高温度和基于ANSYS分析活塞热负荷[2,3]的研究。但发动机工况复杂,若要对各工况下活塞最高温度进行准确预测,需要采集大量的样本点,支持向量机回归预测更适合小样本预测;基于ANSYS软件只能静态分析活塞温度场分布,无法对活塞最高温度进行实时控制。神经网络适合于非线性大样本数据集的离线训练与预测,常用于构建发动机各种复杂的工作过程和模型预测[4-6],因此本文基于神经网络建立柴油/天然气双燃料发动机活塞最高温度预测模型。

1 活塞最高温度采集与分析

1.1 试验设备

文中试验均是在WD615高压共轨柴油机改装而来的柴油/天然气双燃料发动机上进行。天然气采用缸外供气,天然气与空气混合后进入气缸。柴油机基本参数如表1所示,试验中采用的主要测试设备和型号参见表2。

表1 柴油发动机的基本参数Tab.1 Basic parameters of diesel engine

表2 试验所用主要测试设备Tab.2 Main test equipment for testing

1.2 活塞温度场模型

活塞最高温度由有限元FEA分析得到。ANSYS Workbench用户界面友好、易于掌握,且具有强大的网格划分能力和后处理能力[7],因此本文选用ANSYS Workbench软件对活塞的温度场进行建模。

图1为活塞温度场建模流程图。建模流程主要分为三部分:(1)获取活塞测点的实测温度值;(2)ANSYS软件得到活塞的温度场分布;(3)修正ANSYS的仿真值得到活塞最高温度值。

图1 活塞温度场建模流程图Fig.1 Flow chart of piston temperature field modeling

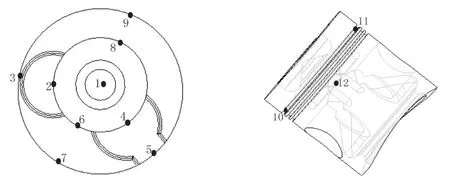

发动机活塞测点的选择如图2所示,在燃烧室底部四周、中心布置测点2、4、6、8、1;活塞顶面的布置测点3、5、7、9;在第一环岸区布置测点10、11,在裙部布置测点12。测点温度测量采用硬度塞测温法,把温度塞测材料制成螺钉钉入活塞测温部位,然后稳定运行发动机2小时,拿出螺钉料抛光进行硬度值测量,由材料硬度值与温度关系曲线得出活塞测点处的温度。活塞有限元分析模型如图3所示,节点数为219734,单元个数为139782。通过经验值得到活塞内冷油腔、活塞顶、活塞内腔、活塞侧面的第三类边界条件,通过ANSYS软件仿真得到活塞的温度场分布。将仿真温度场测点模拟值与实测值进行比较修正边界条件,直到ANSYS仿真值与实测值相吻合,从而最终得到活塞温度场分布图。

图2 活塞头部顶面和环区、裙部测点位置Fig.2 Piston measuring point position

图3 活塞顶部、侧面有限元模型Fig.3 Finite element model of piston

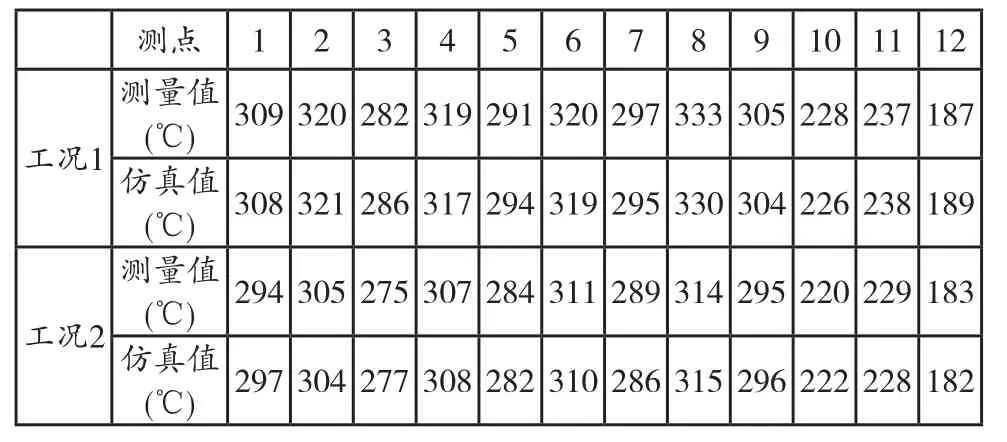

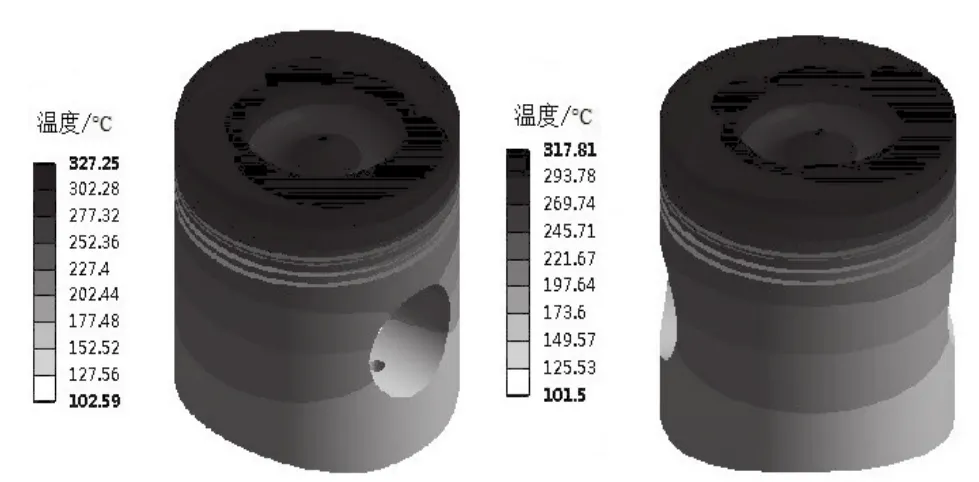

表3为发动机运行于工况1和工况2时测点的实测值与模拟值,其中工况1为额定功率213KW,转速为额定转速2200 r/min,喷油提前角为11℃A BTDC,柴油替代率70%,工况2为功率162KW,转速1400r/min,喷油提前角11℃A BTDC,柴油替代率80%。图4为工况1和工况2时活塞的温度场分布,从图4(a)可知工况1时的最高温度为327℃,图4(a)可知工况2时活塞最高温度为318℃。

表2 不同工况下测点的测量值与仿真值Tab.2 The measured and simulated values under different conditions

图4 工况1、工况2活塞温度场分布图Fig.4 Piston temperature Field in condition 1 and 2

1.3 试验数据采集

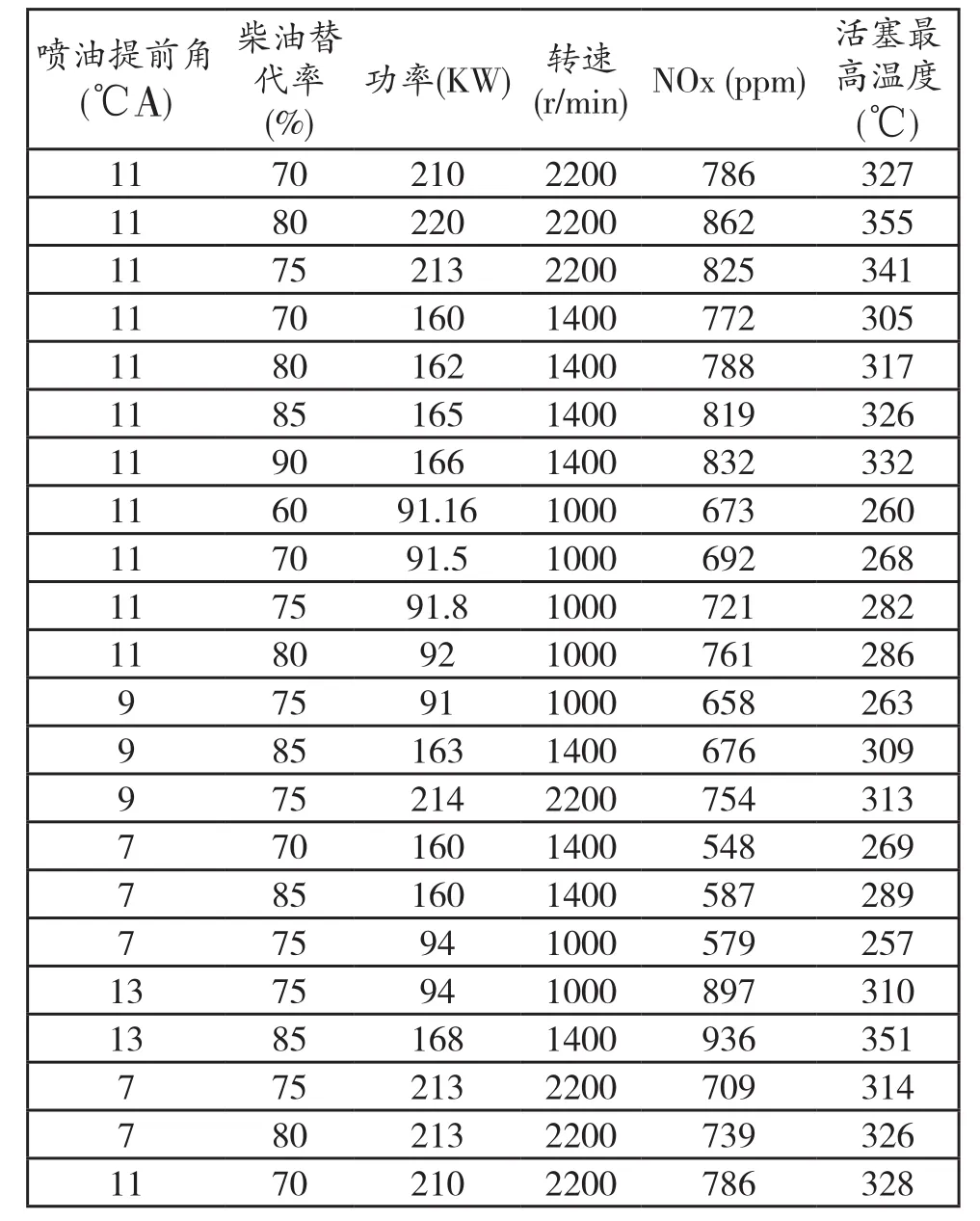

本文对柴油天然气双燃料发动机进行大量台架试验,采集100组不同负荷工况下NOx排放、发动机转速、柴油替代率、喷油提前角、功率等数据,并通过ANSYS仿真得到相关工况下的活塞最高温度作为下文中最高温度实测值。表3列出了部分数据。

表3 活塞最高温度与发动机参数部分数据Tab.3 Partial data of Piston maximum temperature and engine parameters

2 活塞最高温度预测模型

2.1 神经网络的确定

基于神经网络构建的活塞最高温度预测模型要实现最高温度的实时、准确预测且易于硬件实现。Elman神经网络由输入层、输出层、隐层和承接层组成,是在BP网络基本结构的基础上进行了优化,与前馈型神经网络相比计算能力更强和网络更稳定,因此选择Elman神经网络模模型预测活塞最高温度。

2.2 样本的选取与处理

试验样本数据随机分为训练样本、预测样本两部分,运用dividevec函数随机选取样本数据用于样本训练和验证。为消除不同参数量纲对网络模型造成的影响,运用premnmx函数进行样本的归一化处理,将样本各参数量化到[-1,1]区间。

2.3 结构参数的确定

在试验中发现双燃料发动机活塞的温度与转速、功率、柴油替代率、喷油提前角以及NOx的浓度等参数关系密切。因此将其作为神经网络的输入,输入个数为5;输出为活塞最高温度,输出层节点数为1。隐层数采用试凑法确定,隐层数从1开始并增加,直到取得较好效果。承接层节点数与隐层节点数a由经验公式计算得到,其中m、n分别为输入和输出的参数数目;l为1~10间的整数。Elman神经网络传递函数采用logsig函数和purelin函数,学习算法采用计算速度快、收敛迅速且收敛误差较小的Levenberg-Marquardt优化方法。Elman神经网络具体的结构参数和训练指标如表4所示。从样本集中随机选择60组数据训练模型,最终确定Elman神经网络模型隐层数和承接层数为1,隐层和承接层节点数为12时,可以同时兼顾模型运行速度和精度达到最优值,因此确定活塞最高温度预测Elman神经网络模型为5-12-1的拓扑结构。

表4 Elman神经网络结构参数与训练指标Tab.4 Parameters of Elman Neural Network structure and training Index

3 活塞最高温度预测模型与试验结果对比

图5为活塞最高温度实测值与基于预测样本的预测结果对比图,由图可知预测值与试验值基本吻合,而且NOx的浓度与温度有关,呈现活塞温度越高NOx排放越高的趋势。为进一步分析模型的回归精度,对试验结果和预测结果作线性回归如图6所示,从图可知,预测和试验结果的偏差随机分布在对角线两侧,大部分样本误差1%以内,最大误差为2.7%,预测模型精度高。

图5 活塞最高温度实测值与拟合值对比图Fig.5 The values between the temperature measured and fitting

图6 活塞最高温度线性回归Fig.6 Linear regression of piston maximum temperature

4 结论

基于Elman神经网络建立了活塞最高温度预测模型,该模型预测精度高,简单易于实现,可嵌入发动机电子控制单元(ECU)中用于双燃料发动机活塞最高温度的实时监测,有利于保证双燃料发动机的可靠运行。