大流量全尾砂充填系统工业化应用及优化

张立新

(五矿矿业控股有限公司, 安徽 合肥 230091)

安徽开发矿业有限公司下属的李楼-吴集铁矿(北段)位于安徽省西部霍邱县,设计生产规模750万t/a,主要矿物为镜铁矿和磁铁矿,矿石品位低,平均含铁品位为31%~34%,矿床开采范围内地表基本为农田与部分民宅,地表不允许塌陷,因此,李楼-吴集铁矿(北段)采用充填采矿法开采[1-4]。由于矿山生产能力大,国内普遍应用的常规流量(60~80 m3/h)充填系统不能满足需求,为此,安徽开发矿业有限公司与长沙矿山研究院有限责任公司展开合作,以李楼-吴集铁矿(北段)750万t/a建设工程为依托,开展大流量充填系统研究,包括工艺技术、大容量立式砂仓结构、大流量充填配套给料及搅拌设备等技术及装备的研究与应用,在李楼-吴集铁矿(北段)先后建成了2座大流量充填站,填补了国内大流量充填[5-6]工艺与应用的空白。下面以大流量2#充填站为例,为大家介绍2#充填站投产运行以来的应用情况及充填系统的后续优化。

1 充填系统运行参数

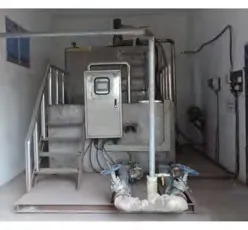

安徽开发矿业有限公司2#充填站设置2套大流量充填系统,每套充填系统由以下主要设施组成:2个直径为15 m、圆筒段高度为10 m、总容量为2020 m3的立式砂仓;1个直径为8.0 m,总高约22.872 m,有效容积527 m3的水泥仓;1套给料计量能力达100 t/h的双管螺旋给料机及螺旋电子秤;1套搅拌制备能力达180~200 m3/h的双轴搅拌机及高速活化搅拌机;2个内径为163 mm的充填钻孔;1套自动控制系统等(见图1)。充填站内另设置了空压机站及溢流水加压输送系统等。

充填系统建成后,经人员培训及设备调试,随后进行了充填工业试验。

图1 充填系统工艺流程

对2#充填站4个立式砂仓生产运行参数进行实测,结果表明,砂仓放砂流量一般为170~190 m3/h,添加胶结剂后充填料浆流量为180~200 m3/h,而其放砂浓度一般为67%~69%,波动一般小于2%,最大不超过3%,而充填料浆浓度则为69%~71%,最大73%,胶结剂添加量亦波动较小,实际灰砂比与设定灰砂比较为接近。充填过程中每间隔1 h取样测定放砂浓度和料浆浓度。

由于放砂浓度及充填料浆浓度高且稳定,从而使充填料浆结石率达到94.38%~97.52%,4个砂仓总平均95.95%,泌水率为1.78%~4.69%,4个砂仓总平均3.34%。砂仓放砂及充填料浆浓度高且稳定使充填料浆在管道及采场中呈结构流性态,不产生离析分层等现象,充填体整体性好,高的结石率则可有效地提高充填作业效率。低的泌水率可使大体积空区不产生积水,少量泌水可通过采场围岩裂隙、分段凿岩道挡墙等渗出,不存在充填脱水造成充填作业区域的污染问题,同时也使由充填作业而增加的排水费用降至最低。

2 充填管网布置

在研究制定安徽开发矿业有限公司整体充填系统建设方案时,确定全矿充填料浆均采用自流输送。根据安徽开发矿业有限公司矿床赋存条件,全矿设立3个充填站,其中2#充填站设置2套大流量充填系统,年充填能力90万m3,负担吴集铁矿(北段)W32~W48线及李楼铁矿L40~L12线采空区充填。充填站每套充填系统布置2个充填钻孔,2套充填系统共布置4个充填钻孔。

充填钻孔自地表+40 m水平施工至-160 m水平,前期充填60万t/a采矿生产已形成的空区,当-300 m中段采矿投入生产后,其充填管道巷再由-160 m中段由天井下放至各充填水平。

根据井下充填管网布置,2#充填站最大及最小充填倍线如表1所示。

表1 2号充填站在李楼、吴集各水平充填倍线计算结果

由充填管网布置及充填倍线计算结果可知,2#充填站前期充填区域由于埋深较浅,充填倍线较大。2#充填站充填李楼铁矿-180 m 61#采场时,充填倍线为9.07,充填吴集铁矿北段最北端 W46采场时,充填倍线为7.09。根据实验室试验所测定的充填料浆流变参数及输送阻力计算分析结果,当充填料浆浓度为72%,充填管道内径为140 mm,充填料浆流量为170~200 m3/h时,可实现自流输送的充填倍线为9.43~8.09。而当充填料浆浓度为74%时,同等条件下,可实现自流输送的充填倍线为4.8~4.12。即在前期充填倍线较大的条件下,70%~72%的充填料浆可实现可靠的自流输送,而浓度大于72%则难于实现自流输送,所以在前期充填端部采场时,需适当降低充填料浆浓度。

而当充填区域下降至-300 m中段后,由于深度加大,充填倍线普遍减小,2#充填站充填李楼铁矿最远处采场28-4时,充填倍线为5.39,充填吴集铁矿北段W48线端部采场时,充填倍线为5.63。在现有管道布置参数的条件下,充填料浆浓度为72%~73%时,均可实现可靠的自流输送。

3 采场充填工艺

根据大体积空区充填特点,进行了空区充填工艺设计,其典型空区(-400 m中段10-5采场)。

该空区高度100 m,宽度20 m,长度60 m,空区体积10.92万m3,根据实验室试验结果及Ⅰ步骤采场充填体设计强度,不同充填部位采用不同灰砂比。采用硅酸盐水泥作为胶结剂时,中段空区底部、顶部采用灰砂比1∶4,空区中下部灰砂比1∶6,空区中上部灰砂比1∶8。

中段出矿进路及分段凿岩巷设置钢筋混凝土挡墙或钢结构挡墙,并于挡墙不同高度设置观察孔以便掌握挡墙部位充填时的料位上升情况,以掌握及控制一次料位上升高度。在充填采场底部结构及分段凿岩巷道部位,即过挡墙位置,一次连续充填量加以控制,使其料浆一次上升高度小于1.5 m,以减小料浆对充填挡墙的压力,且需在充填料浆凝固后再继续充填。Ⅱ步骤采场充填时,适当调整采场中间部位及分段凿岩巷道部位灰砂比,使该部位充填体具有一定强度,以防分段凿岩巷道挡墙产生破坏而发生安全事故。

4 Ⅰ步骤充填质量检测及矿柱回采

李楼铁矿采矿方法为大结构高效充填采矿法,中段高度100 m,Ⅰ、Ⅱ步骤采场宽度均为20 m,采场长为矿体水平厚度。在两侧Ⅰ步骤采场均回采充填完毕并养护一段时间(2~3个月)后,即Ⅱ步骤采场开采前对Ⅰ步骤采场充填体[7-10]进行检验,给Ⅱ步骤采场回采提供依据。典型Ⅰ步骤采场12-3采场和12-5采场。

12-3采场灰砂比均为1∶4,胶结剂为硅酸盐水泥,尾砂类型为磁铁矿尾砂。12-3采场原位充填体钻孔取样(见图2)检测平均强度为4.9 MPa。

图2 12-3采场原位充填体取样照片(磁铁矿尾砂)

12-5采场下部25 m灰砂比为1∶4,中部50 m灰砂比为1∶6,中上部15 m灰砂比为1∶8,顶部10 m灰砂比为1∶4,胶结剂为硅酸盐水泥,尾砂类型为镜铁矿尾砂。12-5采场原位充填体钻孔取样(见图3)检测平均强度分别为:灰砂比1∶4时4.9 MPa,1∶6时3.8 MPa,1∶8时3.5 MPa。

图3 12-5采场原位充填体取样照片(镜铁矿尾砂)

12-3采场及12-5采场充填体芯完整、连续,充填体平均强度3.5 MPa以上,满足采矿方法要求,可为Ⅱ步骤矿柱回采提供安全保障。

其典型Ⅱ步骤采场12-4(试验采场)回采情况如下:

12-4采场位于李楼铁矿-400 m中段22~24勘探线,其南部为12-5采场,北部为12-3采场,矿体水平厚度58 m左右,矿体倾角70°~85°之间。采场宽度20 m,采矿方法与12-5及12-3采场相同,均为大结构高效充填采矿法,共分为-400 m拉底出矿水平、-375 m、-350 m、-325 m凿岩水平及-300 m回风充填水平。

12-4采场地质矿量37.71万t,地质品位36.71%,回采过程中采场与充填体之间设计留有1 m厚的临时矿壁,在中深孔爆破过程中一并落下。回采及出矿过程中充填体稳定性良好,未发生充填体片帮垮落现象(见图4),由充填体引起的贫化很小,采出地质矿量34.36万t,矿石回采率91.11%,矿石贫化率8.84%。

图4 Ⅱ步骤采场回采结束揭露的两侧充填体整体

12-4采场回采结束,揭露两侧(12-3采场、12-5采场)充填体状况及稳定性如图4、图5所示。12-4试验采场成功回采后,目前已在全矿大面积实行Ⅱ步骤回采,各采场两侧充填体均稳定性良好。

图5 Ⅱ步骤采场回采结束揭露的两侧充填体局部

5 充填系统优化

5.1 溢流浓度控制

安徽开发矿业有限公司2#充填站大流量充填系统投入生产使用后,尾砂进砂流量350 m3/h,进砂浓度40%~45%,当其向1个立式砂仓进砂时,立式砂仓溢流浓度较高,当砂仓砂面接近仓顶时,最大溢流浓度达到17%~20%,尾砂充填利用率降低。大量细颗粒随溢流进入下一工序,给后续处理带来难题。

为了解决该问题,首先于实验室进行了尾砂自然沉降及絮凝沉降对比试验,其絮凝剂先后采用国产无机絮凝剂和多种有机絮凝剂(聚丙烯酰胺),其结果表明添加絮凝剂后尾砂浆沉降效果要远好于自然沉降,并且有机絮凝沉降效果要好于无机絮凝剂。

在实验室试验的基础上,在2#充填站设置了1套絮凝剂添加系统对尾砂仓进行絮凝剂添加。自动加药机制备箱4 m3,储存箱8 m3,聚丙烯酰胺类高分子絮凝剂浓度控制在0.1%~0.5%,加药量控制在35 g/t左右,搅拌时间900 s,采用2台耐驰(Netzsch)螺杆泵、直径50 mm防腐钢管进行输送(一备一用)。加药机如图6所示。

图6 絮凝剂自动加药机

通过生产实践表明,2#充填站添加絮凝剂前,镜铁矿尾砂进砂浓度为35%~40%,进砂流量350 m3/h,最大溢流浓度20%左右,沉满1个砂仓需要约22~24 h,尾砂利用率50%左右。添加絮凝剂后,在同样进砂流量及进砂浓度条件下,溢流浓度开始阶段<1%,砂仓将满时,最大溢流浓度<10%,沉满1个砂仓仅需要11~12 h左右,比加药前沉砂时间缩短了10 h以上,尾砂利用率提高至70%以上。

图7 立式砂仓溢流水进入回水池

5.2 充填胶结剂优选及工业应用

当采用硅酸盐水泥作为胶结剂时,根据采场充填体强度要求,采空区不同部位采用灰砂比为1∶4,1∶6,1∶8,水泥用量相应分别为326.4,234.5,182.4 kg/m3,部分采场灰砂比全部采用1∶4,从而导致水泥消耗量大,Ⅰ步骤充填平均水泥用量达200 kg/m3以上。

为了在确保充填质量的前提下,降低充填成本,安徽开发矿业有限公司对多种品牌矿山充填用胶固粉进行了取样,与长沙矿山研究院有限责任公司合作进行了多批次实验室配比试验,结果证实胶固粉可完全替代水泥。在灰砂比为1∶8~1∶10时,试块强度可满足特大型采场充填强度要求。在此基础上,进行了不同品牌胶固粉的生产应用,生产应用过程中在充填站对充填料浆取样并进行强度检测,结果证实实验室料浆试块强度均能达到设计充填强度要求。

待特大型采场充填结束并养护1~2个月后,对采用胶固粉作为胶结剂[11-14]的李楼铁矿特大型采场原位充填体进行了钻孔取样,测得充填体强度。以李楼16-5采场为例,该采场充填状况如下:

该采场设计灰砂比为1∶9及1∶10,充填前期即采场下部及中下部采用品牌C胶固粉,后期即采场中上部及顶部采用品牌D胶固粉,尾砂种类为镜铁矿。充填作业结束近5个月后,对井下原位充填体进行钻孔取样,充填体强度测试结果见表2。

表2 李楼16-5胶固粉充填采场井下原位充填体测试强度

从表2可见,采用品牌C胶固粉,灰砂比降至1∶9或1∶10,料浆浓度平均71.68%时,充填料浆检测28 d强度平均为2.56~2.83 MPa,井下原位充填体检测强度1#钻孔为2.67~2.73 MPa,2#钻孔为1.80~2.28 MPa。采场底部30 m充填体强度平均2.265 MPa,达不到3.0 MPa的设计要求。而其中下部1#钻孔为2.67 MPa,2#钻孔为2.28 MPa,平均2.48 MPa,接近2.5 MPa的设计要求。

而该采场中上部胶结剂改为品牌D后,灰砂比改为1∶10,充填料浆检测强度为3.69~3.87 MPa,井下原位充填体取样检测强度,1#孔为1.63~7.86 MPa,平均4.98 MPa,2#钻孔为2.3~10.61 MPa,平均4.96 MPa,均明显高于品牌C,同时也较该充填部位设计强度2.0~3.0 MPa高出1.96~2.96 MPa,完全可满足Ⅱ步骤大结构采场的回采要求。

6 结 论

安徽开发矿业有限公司2#充填站大流量充填系统自2012年4月投入运行,已安全生产6年多,累计完成充填量500万m3以上,其各项技术指标均达到甚至超过设计指标,为特大型地下铁矿山实现充填法采矿提供了技术保障。根据充填系统实际运行状况及井下采矿作业情况,可总结如下。

(1)充填系统工艺流程顺畅。根据安徽开发矿业有限公司选厂尾砂处理设施、充填站及井下采矿工程等工业设施布置,研究确定的充填系统整体布置方案合理,2#充填站大流量充填系统采用大容量立式砂仓进砂、沉降脱水、造浆放砂,充填料浆两段连续搅拌制备及自流输送,生产实际证明系统配置合理,工艺流程顺畅。

(2)实现了200 m3/h大流量充填。研制了容积达2020 m3的立式砂仓、输送能力达100 t/h的胶结剂给料计量设备、搅拌能力达200 m3/h的两段连续搅拌机及相配套的内径为163 mm的充填钻孔及井下管网,实现了200 m3/h充填料浆制备及自流输送。2#充填站单日最大充填能力4000 m3,单月最大充填量达93690 m3,充填能力满足特大型地下铁矿山生产要求。

(3)系统运行参数稳定可调。研究采用大容积立式砂仓整体压气造浆及管道放砂技术,放砂流量稳定可调,放砂浓度高且波动小,充填料浆结石率达到95%以上,泌水率<5%。研制的自动控制系统可对充填系统运行参数进行有效检测和调节,从而实现了稳态结构流胶结充填。

(4)充填质量满足采矿方法要求。通过充填料浆取样强度检测、特大型采场原位充填体钻孔取样强度检测证实,充填体强度满足大结构高效充填采矿法设计强度要求,实现了Ⅱ步骤采场成功回采。Ⅱ步骤采场揭露充填体整体性及稳定性良好,侧帮暴露面积达6000 m2(宽60 m、高100 m)的条件下,未出现充填体片帮垮落或仅出现很少量充填体混入,由充填体引起的贫化率<3%。

(5)通过胶结剂优选试验及工业应用,成功地将Ⅰ步骤采场灰砂比从1∶4~1∶8降低至1∶9~1∶10,Ⅱ步骤采场灰砂比降低至1∶16,Ⅰ步骤采场原位充填体钻孔取样强度检测同样满足采矿方法要求,从而在保证充填质量的前提下,显著降低了充填成本。