异形曲面钢结构高空液压顶推滑移安装技术

吴春桃,李鸿豪(中建一局集团第一建筑有限公司,上海 201103)

1 工程背景

上海市某商业办公综合体项目采用高空异形曲面指廊钢结构,占地面积 24 hm2,建筑面积 19 hm2。裙房商业区屋面分为蘑菇顶天窗与指型天窗 2 个部分。天窗钢结构由矩形钢管焊接而成;指型天窗钢结构最低安装标高 31.6 m,最大安装标高 33.5 m,通过吊柱及牛腿吊挂于各裙房之间。建筑平面如图1 所示:

图1 建筑平面图

指型天窗的端部存在悬挑段,最长悬挑段达 14 m,受施工条件限制,无法按照传统的垂直散件吊装拼装工艺进行散拼安装,因此采用高空液压顶推滑移安装技术安装这部分钢结构。

2 滑移单元划分

指形天窗滑移范围为 B3 轴向 B1 轴方向的全部天窗钢结构。将滑移范围内的天窗钢结构共划分为 6 个滑移单元,每个滑移单元包含 2 个天窗网格,宽度约为 4105 mm,滑移单元最重分块重量约为 5 t。滑移施工时,在 B2~B3 轴之间设置 6 m×11 m 的安装平台,并利用天窗吊柱分别在BB 轴和 BD 轴各设置 1 条通长的滑道,单条滑道长度约为22 m,顶面标高 +32.411 m。滑移时,由 B 3 轴向 B 1 轴方向滑移;安装时,各滑移单元按照 B 1 轴到 B 3 轴的顺序依次安装滑移。

3 临时措施设计

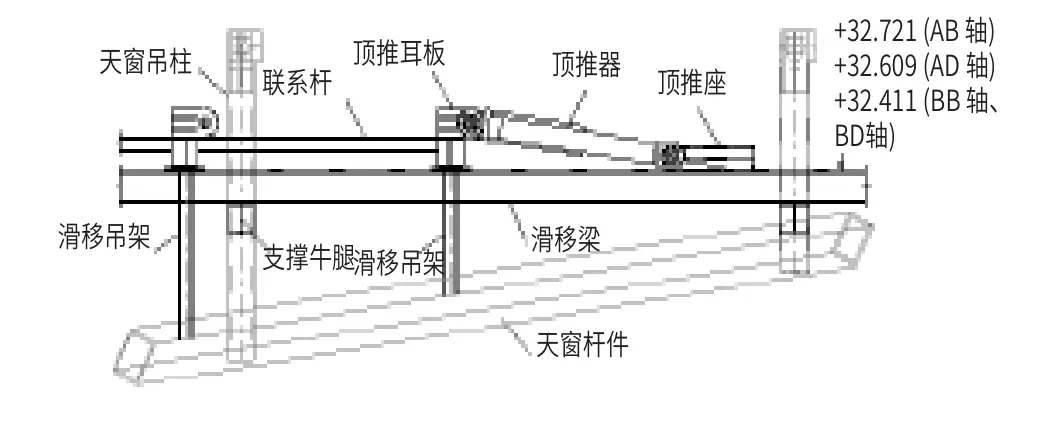

利用竖向支撑构件设置滑移临时措施,竖向支撑构件立于钢结构构件或混凝土梁上。滑移梁选用 200 mm×200 mm×8 mm×12 mm 的 H 型钢(每 2000 mm 设置 1 组加劲板,板厚 8 mm),吊架之间的联系杆选用 10 号双拼槽钢。在支撑构件处设置支撑牛腿,规格同滑移梁。钢结构构件通过滑移吊架悬挂于两侧的滑移梁上,滑移吊架与滑移梁接触位置设置滑移底板,滑移底板直接在滑移梁顶面滑移。临时措施材料材质均为 Q345B。滑道系统如图2 所示。

图2 滑道系统示意图(mm)

3.1 滑移底板设计

水平滑移过程中,为防止出现“卡轨”和“啃轨”现象,将滑移支座前端(滑移方向)设计为锥面形式。通过以上设计可以有效防止滑移支座与两侧滑道侧壁顶死—“卡轨”以及滑移底板因滑道不平整卡住—“啃轨”的情况出现。

3.2 轨道设计

滑移轨道长度约 22 m,轨道外悬挑段 9.6 m。本工程直接利用滑移梁进行滑移,轨道的侧挡板采用规格为 20 mm×25 mm×100 mm 的钢板,材料材质均为 Q235B。

侧挡板在滑移轨道两侧对称设置,净间距为 140 mm。由于滑移路径为曲线,所以侧挡板在沿滑移方向的间距设计为 430 ~ 450 mm 不等。

3.3 顶推点设置

利用天窗的吊柱,在标高 +32.411 m 标高处设置滑移梁,分别在结构 BB 轴和 BD 轴各设置 1 条滑移轨道,共计2 条。每条滑移轨道上布置 1 组顶推点,每组顶推点配置 1台 XY-HY-50 型液压顶推器,共计 2 台。

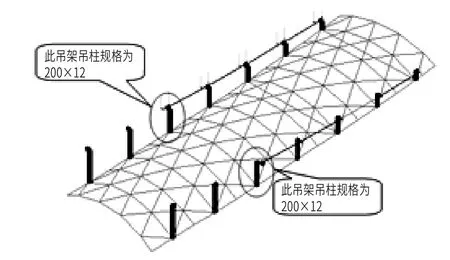

3.4 滑移吊架设计

天窗滑移吊架由吊架横梁和吊架立柱组成,其中吊架横梁选用 H 型钢。在滑移梁顶面放置滑移底板,限位块的规格为 20 mm×50 mm×100 mm,滑移吊架材料材质均为Q345B。滑移吊架布置如图3 所示。

图3 滑移吊架布置图(mm)

4 滑移安装施工要点

4.1 单元安接要点

(1)将安装端固定时的温度点作为温度基准点,在安装的当天,选择与固定时的温度点相差不大的时段进行组对。

(2)在安装前,用全站仪对两侧已经安装好的构件轴线进行精密测量,一旦发现误差超标,马上进行校核,以免对接处就位的时间过长。

4.2 滑道侧挡板的控制要点

(1)为保证滑道侧挡板与顶推支座之间有足够的接触面,滑道侧挡板的设置形式应严格按照图纸设计形式安装。

(2)滑道侧挡板与滑道、滑移梁的焊缝高度应满足设计要求,满足抵抗顶推反力的使用要求。

(3)所有滑道上的侧挡板的起始安装位置应在同一轴线位置处,并在每条轴线位置处重新设置起始点,以减小累积误差,满足滑移同步性的要求。

(4)同一滑道两侧的侧挡板安装误差应 < 1 mm,相邻滑道侧挡板的间距误差应 < 3 mm。

(5)侧挡板前方(滑移前进方向)严禁焊接,避免焊缝凸出导致“卡轨”。

4.3 曲线滑移同步性控制

当滑移平面路径为曲线时,如果滑移轨道两侧滑移路程不同,滑移单元各点线速度与角速度均不相同。在施工中,通过传感检测与计算机同步控制系统实时收集滑移结构的位移、受力、速度等信息,通过信息反馈同步下发指令至液压顶推系统,调整各滑移顶推点的液压顶推器推力,完成曲线滑移的同步控制与自主纠偏。

同时,在中央控制室的操作人员,通过液压同步计算机控制系统的人机界面,对液压顶推过程及相关数据进行观察和控制,以确保滑移过程的精确度与安全性。

4.4 分级加载试滑移

待液压顶推系统设备检测无误后开始试滑移。开始试滑移时,逐渐上调液压顶推器伸缸压力,依次为所需压力的20%、40%。在一切正常的情况下,可继续加载到 60%、70%、80%、90%、95%、100%。

滑移单元开始有移动时暂停顶推作业,保持液压顶推设备系统压力。对液压顶推器及设备系统、结构系统进行全面检查,确认整体结构的稳定性及安全性绝无问题后,才能开始正式顶推滑移。

4.5 结构卸载

结构滑移就位后,按照工况模拟和卸载方案进行分级卸载,完成安装。结构卸载及不同单元连接时,需考虑温度影响,不宜在午间卸载、安装。

5 钢结构滑移过程中稳定性分析

本次吊装的作用荷载即为结构自身的重量,其自重约为29 t。结构计算采用空间有限元程序 SAP2000,结构的各阶失稳的临界荷载安全系数最小值为 12,>1,满足规范的稳定系数要求。

整体变形分析如下:跨中最大变形 72 mm,悬挑长度为 10000 mm,变形为跨度的 1/139,大于规范规定的1/250 荷载作用下变形限值,拼装时需进行预起拱。吊柱结构材质为 Q345B,临时措施材质选用 Q345B,抗拉、抗压、抗弯设计值为 295 N/mm2,抗剪设计值为170 N/mm2。计算软件采用 Ansys Workbench R15.0。有限元输出结果显示:双吊柱工况最大应力 345 MPa,发生在横梁中部局部;单吊柱工况最大应力 338 MPa,发生在预埋件焊接处局部。计算结果满足滑移工况要求。

6 结 语

通过在滑移单元上设置不同高度的竖向吊杆,完成竖直平面内的曲线滑移路径。通过设计水平滑移轨道的弧度,并在滑移系统上根据滑移线路进行不等距限位挡板设置,完成水平曲线的滑移路径。竖直平面与水平平面内的曲线滑移路径,可以合成三维空间内的异形曲线滑移路径,从而保证异曲面滑移的可行性。通过液压顶推、分块累积滑移的方法,实现了整个钢结构的滑移安装,达到了预期效果。