混合硫化镍钴沉淀工艺述评

贾露萍

(瑞木镍钴管理(中冶)有限公司, 北京 100018)

红土镍矿酸浸液的硫化沉淀工艺由于其沉淀物主要为硫化镍和硫化钴的混合物,所以该工艺被也称为混合硫化镍钴沉淀工艺,简称为MSP。

对于红土镍矿高压酸浸工艺浸出后液的处理工艺,世界上各大生厂商采用的工艺流程不尽相同,以古巴的Moa、马达加斯加的Ambatovy、澳大利亚的Minara、菲律宾的Coral Bay和Taganito等项目为代表的镍生产商采用了混合硫化沉淀工艺。经过多年的工艺改进和生产实践,混合硫化镍钴沉淀工艺已发展成为成熟的镍钴粗提纯湿法冶炼技术之一,遗憾的是,国内目前还没有类似的生产实践。

1 混合硫化镍钴沉淀工艺原理

红土镍矿中的主要有价金属为镍和钴。镍元素原子序数28、原子量58.69,钴元素原子序数27、原子量58.93,镍钴同为Ⅶ族过渡元素,化学性质非常接近,硫化沉淀工艺对镍钴金属的选择性很低,沉淀微观晶型呈饱满的颗粒状且表面结构复杂多孔。

1.1 硫化镍沉淀热力学分析

由于硫化镍和硫化钴化学性质接近,硫化沉淀热力学分析仅分析硫化镍。

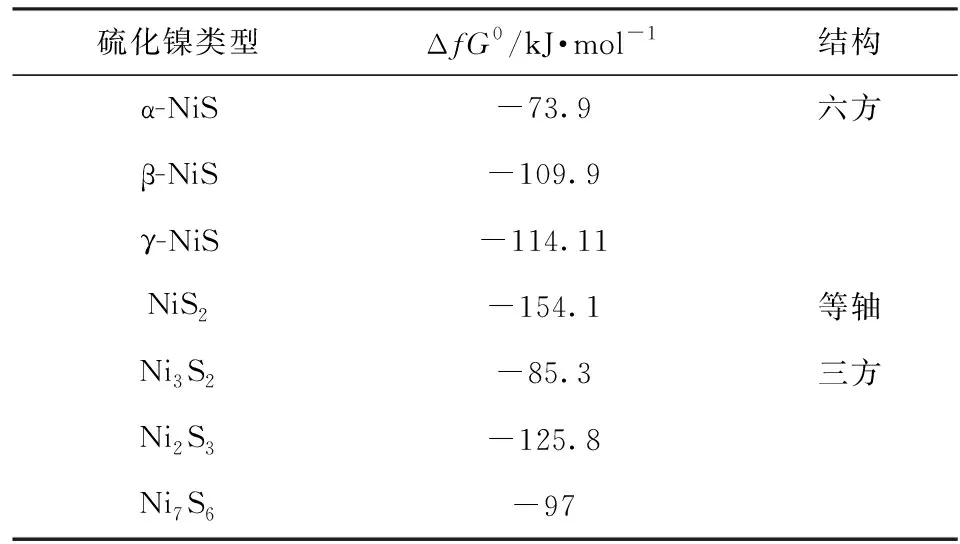

各种硫化镍的标准生成吉布斯自由能及晶型结构见表1。从表1可见,α-NiS和β-NiS的标准生成吉布斯自由能相差较大,而β-NiS和γ-NiS的标准生成吉布斯自由能相差较小。温度高于396 ℃时γ-NiS是稳定的,温度高于375 ℃时, α-NiS是稳定的,而温度低于375 ℃时, β-NiS是稳定的。α-NiS在常温下会慢慢地转化为稳定的β-NiS,当温度低于396 ℃时γ-NiS也可转变为β-NiS。在非氧化还原反应的条件下 , 反应温度和硫化物浓度越高, 反应速度越快, 沉淀产物为较不稳定的α-NiS或γ-NiS,反之则为β-NiS。

表1 Ni-S化合物标准生成吉布斯自由能

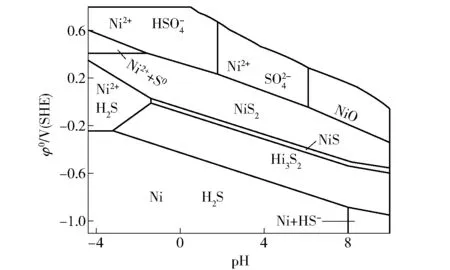

Ni- S- H2O系电位pH图见图1。从图1可见,在氧化性条件下, 硫化沉镍产物为NiS2,在还原性条件下产物为Ni3S2, 而在无电子得失的沉镍反应中, 产物则为NiS。为了提高硫化沉淀产品中镍的品位,应将反应的pH和化学电位控制在NiS和Ni3S2的生成区域。

图1 Ni- S- H2O系电位pH图(25 ℃,α物种=1)

1.2 硫化沉淀机理分析

高压酸浸浸出后液在进行硫化沉淀前一般采用矿浆中和、CCD洗涤等工序处理,进行硫化沉淀的溶液中除了富含Ni、Co外,也会存在Fe、Al、Mn、Mg、Cu、Cr、Zn、K、Na、Ca等杂质金属元素。

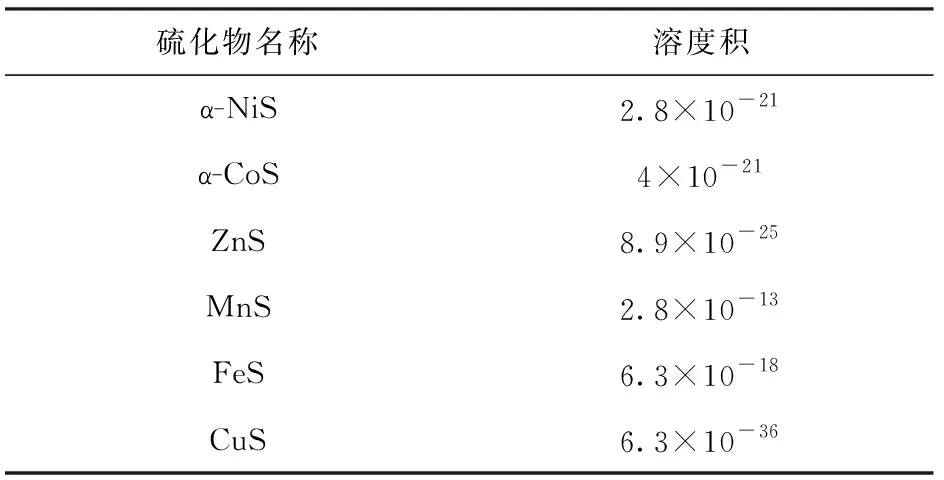

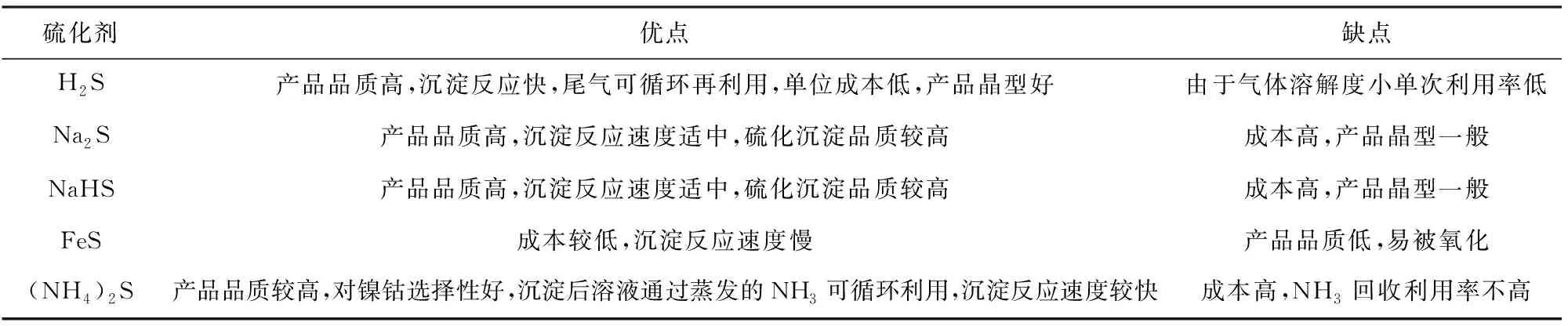

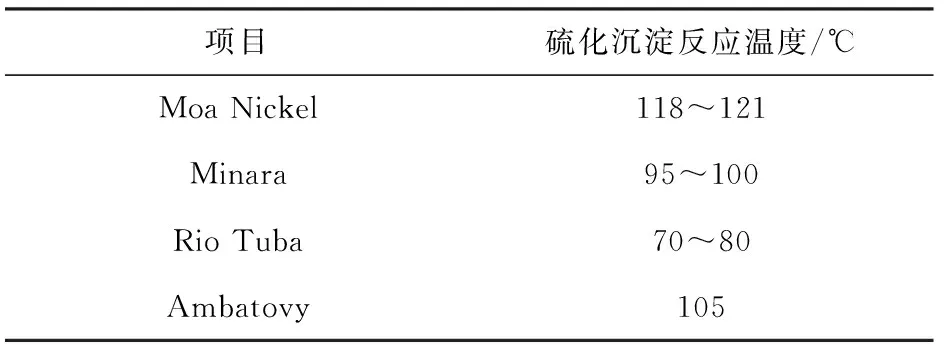

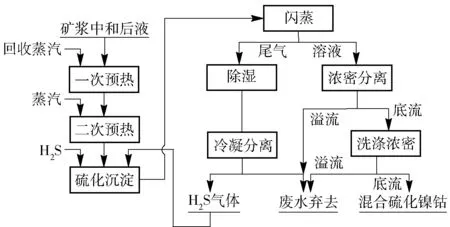

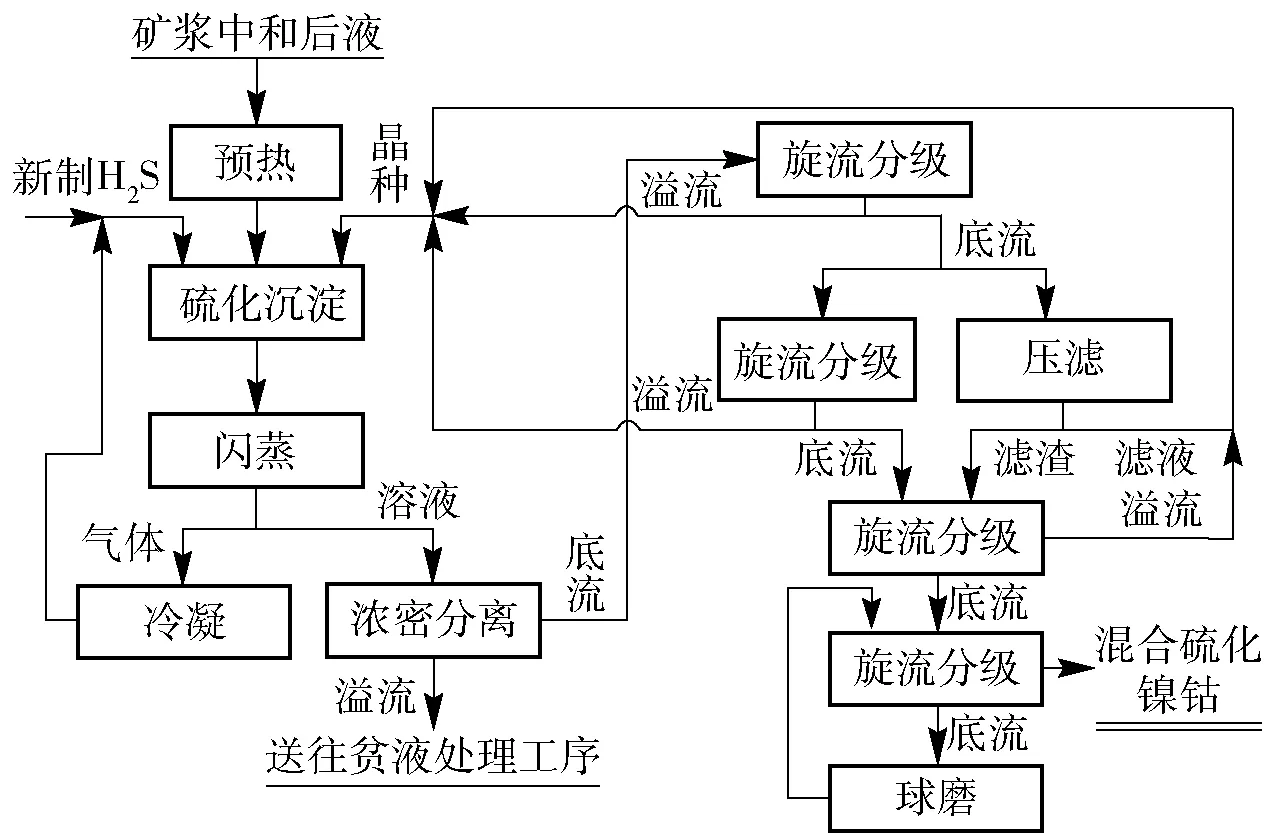

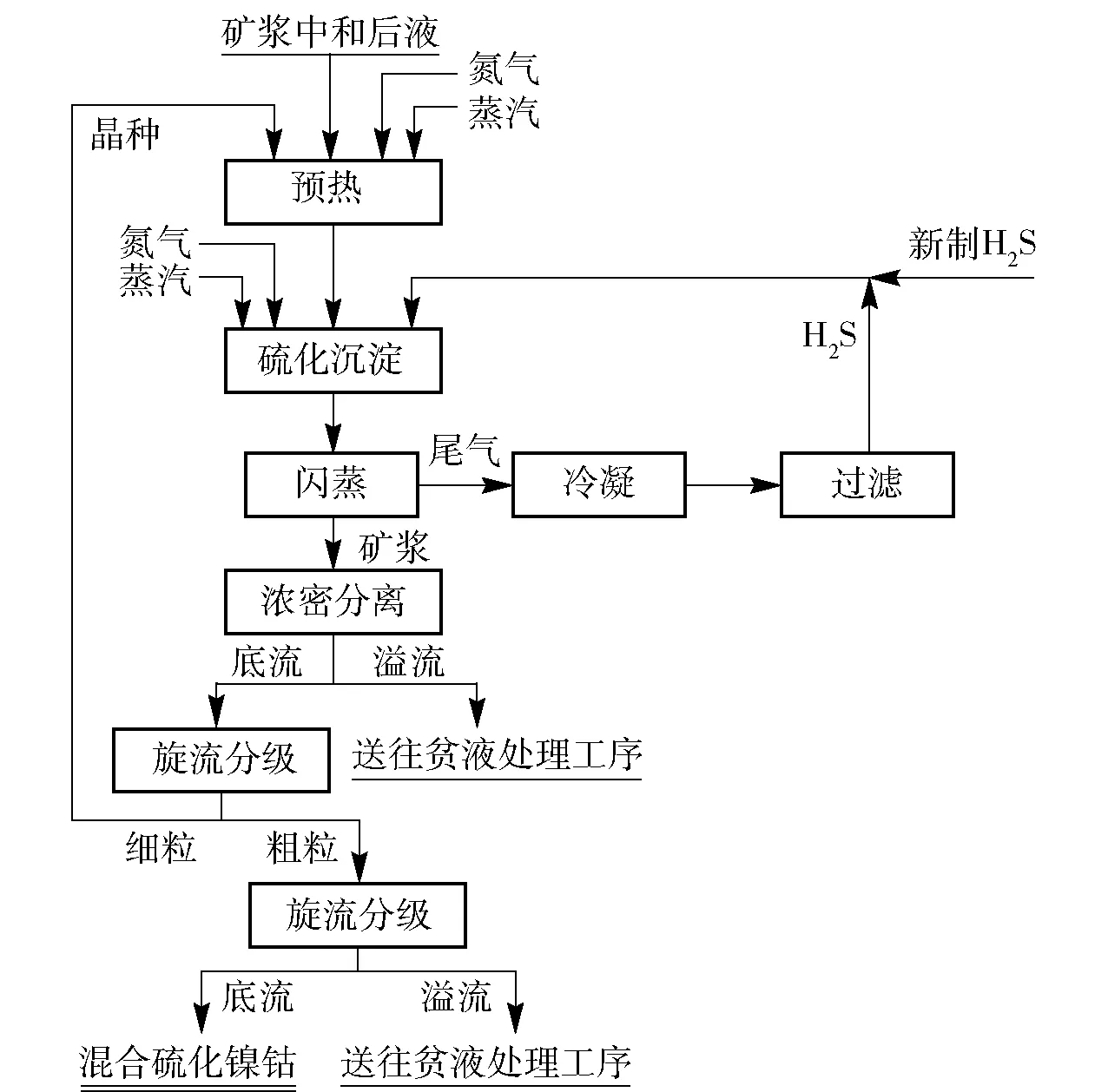

硫化沉淀工艺主要利用两个原理让镍钴与其它杂质元素进行分离:①利用硫化镍钴沉淀与其它元素(Fe、Mn、Zn、Cu)硫化物的溶度积差异而进行沉淀分离,表2中列出了几种硫化物的溶度积,溶度积顺序:CuS 沉淀顺序为:CuS>ZnS>α-CoS>α-NiS>FeS>MnS。α-CoS和α-NiS溶度积比较接近,CuS、 ZnS的溶度积远小于α-CoS和α-NiS,故可以在硫化镍钴沉淀前先将Cu和Zn以硫化沉淀的方式去除,而FeS和MnS的溶度积大于α-CoS和α-NiS,可以用硫化镍钴沉淀的方式沉淀镍钴的同时控制Fe和Mn元素继续保持在溶液中以达到与Ni、Co分离的目的。②利用硫化镍钴与其它元素(K、Mg、Na)硫化物的溶解性差异进行分离,硫化镍钴沉淀时,K、Mg、Na、Al、Ca等元素仍然继续保持在溶液中,可通过液固分离的方式进行分离。 表2 几种硫化物的溶度积 可用于硫化镍钴沉淀的反应剂主要有H2S、Na2S、NaHS、(NH4)2S、FeS等, 各种硫化沉淀反应剂的比较分析见表3。工业上硫化沉淀工艺一般选用硫化氢气体作为沉淀反应剂,也可配入部分Na2S或NaHS做反应剂以控制化学反应速度。 表3 硫化沉淀反应剂比较 以硫化氢为反应剂为例,硫化沉淀主要的化学反应及可能会发生的化学反应如下: (1) (2) (3) (4) (5) 反应(4)、(5)、(6)将导致硫化镍钴产品中夹杂单质硫,影响产品质量。同时NiS返回做晶种也会生成单质硫。 (6) 新生成的NiS很活泼,遇空气容易被氧化,所以硫化沉淀过程中一般通入保护性惰性气体氮气。 (7) (8) 混合硫化镍钴沉淀受多种因素的影响,其主要工艺参数论述如下。 硫化沉淀反应温度越高,反应速度越快,反之则越慢。生产实践中,选择的温度越高,能耗也就越高;选择的温度越低,反应所需的时间就越长,反应设备的投资就增大。综合考虑各种因素,生产实践中选择的反应温度为65~125 ℃,主要镍生产商硫化沉淀反应温度见表4。 表4 主要镍生产商硫化沉淀反应温度 硫化沉淀的反应速度与H2S的压力有明显的线性关系。H2S的压力越高,溶液中溶解的H2S也越多,硫化镍钴的热力学动力越强,反应速度也越快;H2S的压力降低,溶液中溶解H2S越少,反应的速度越慢,溶液中的H2S的浓度过低会导致沉淀的硫化镍钴进行逆向反应分解,俗称“返溶”现象。 生产实践中,并不是H2S的压力越高越好,因为过快的反应速度会导致大量新的硫化镍钴生成,在溶液中迅速形成饱和度过高并自发生成晶核,由于晶核成长不完全导致产生大量的细颗粒沉淀,这些细颗粒最终在反应器表面二次成核并导致结垢现象的产生。较为理想的沉淀机制应该是H2S与Ni、Co离子反应生成固体微粒,在混合硫化镍钴晶种复杂多孔的表面上生成晶核,并逐步长大。晶种颗粒粒径一般控制在0.3 um左右,而硫化沉淀产物颗粒径一般为0.8 um左右。Coral Bay 、Minara、Ambatovy的H2S压力均为200~300 kPa之间。 由于硫化沉淀反应较为迅速,除了需要控制合理稳定的硫化氢气体的压力外,硫化氢气体应均匀分布式加入,以防止局部气压过高、反应过快,这也是设计和操作控制上的一项重点工作。 反应时间是硫化镍沉淀的一项重要参数。在升温加压条件下硫化镍沉淀反应较为迅速,在10 min内镍沉淀率能达到95%以上,随着反应时间的延长,镍钴的沉淀率逐步提升。 由于钴的溶度积小于镍,其沉淀反应的速度要快于镍,对于反应时间的敏感性明显地小于镍,所以硫化镍钴沉淀的反应时间主要取决于期望的镍沉淀率,工业上反应时间大都介于15~60 min之间。 从反应式(1)、(2)、(3)、(4)、(5)可以看出,硫化沉淀过程中会产生硫酸,随着反应的进行,pH会持续下降,所以可以通过控制终点pH来实现控制化学反应程度的目的。选取的终点pH越低,镍钴沉淀越完全。终点pH的选择,对于镍钴返溶现象的抑制也很重要。Minara硫化沉淀终点pH为2.5,Ambatovy硫化沉淀终点pH为1.5。 硫化沉淀若不添加晶种,沉淀很难形成并且容易在反应器内壁结垢,加入晶种可以促进颗粒长大并且沉淀反应会快速地完成。工业上一般将一定比例的硫化沉淀产品通过磨细后返回硫化沉淀工序做晶种,而磨细的目的是降低硫化镍钴沉淀的粒度以提供大量的活性表面诱导硫化沉淀的生成,减少其在反应器壁和搅拌器上结垢。循环晶种的需求量一般按照单位体积的总反应表面积表示,单位m2/L,晶种需求量是生产中各种工艺参数综合作用的结果,不同的红土镍矿、不同工艺参数的选择可能导致需求的晶种比也不同。 红土镍矿的混合硫化镍钴沉淀工艺在国外多个红土镍矿项目应用均获得了成功, Moa、Minara、Ambatovy三个项目分别是红土镍矿第一代、第二代、第三代的采、选、冶全湿法流程技术的典型代表,下面着重论述和比较这三个红土镍矿项目的硫化沉淀工艺。 Moa项目建成于1959年,是最早采用硫化镍钴沉淀工艺并获得成功的红土镍矿项目,其高压酸浸浸出后液先后采取了CCD浓密洗涤、矿浆中和、硫化沉淀工艺,在矿浆中和时通入H2S进行除铜,其硫化沉淀工艺流程见图2。由于Moa建设年代较早,受制于当时的装备技术条件,其流程的特点是:①流程简单、对装备技术要求低;②没有返晶种、贫液未循环利用;③高反应温度。其镍钴的沉淀率均在98.3%以上,结垢现象严重,清理周期短。 图2 Moa项目硫化沉淀工艺流程图 Minara于1999年投产,是三个著名的采用第二代高压酸浸技术的西澳红土镍矿项目之一,也是这三个项目目前唯一还在运行的项目。其高压酸浸浸出后液的处理工艺与Moa相似,先后采取了CCD浓密洗涤、矿浆中和、硫化沉淀工艺,在矿浆中和之前,通入H2S气体以还原浸出后液中的Fe3+和Cr6+,其硫化沉淀流程见图3。其工艺流程的特点是:①较低的反应温度,较长的反应时间以节约能源;②返晶种并且晶种制备流程复杂。 图3 Minara项目硫化沉淀工艺流程图 Ambatovy于2012年投产,是目前世界上最大的红土镍矿湿法冶炼镍钴生产商。其高压酸浸后液处理工序与Moa和Minara 略有不同,在CCD洗涤前后均设置了矿浆中和工序,在第二次矿浆中和时通入H2S还原Fe3+和Cr6+。第二次矿浆中和浓密分离溢流液送入硫化沉淀工序,其硫化沉淀工艺流程见图4。 Ambatovy选择105℃的反应温度,介于Moa和MurrrinMurrin之间,闪蒸后液中H2S残余浓度为1.9 g/L,镍沉淀率99%以上,钴沉淀率98%以上。其工艺流程的特点是:①工艺流程充分吸收了前两代红土镍矿湿法冶炼硫化镍钴沉淀的成功经验,工艺流程成熟并且较为精简;②硫化沉淀溶液中允许少量Cu的存在,认为这将有助于提高硫化沉淀反应速度,缩短反应时间;③充入了保护性气体氮气。 图4 Ambatovy 硫化沉淀工艺流程图 液碱沉镍钴工艺和氧化镁沉镍钴工艺产品均为混合氢氧化镍钴,简称MHP,混合氢氧化镍钴与混合硫化镍钴均属于冶炼中间产品。 相较于液碱沉镍钴和氧化镁沉镍钴的湿法冶炼工艺,硫化镍钴沉淀工艺具有产品含镍高、含水率低的巨大优势。表5列出了当前世界上几家著名的红土镍矿中间产品的典型成分。从表5可以看出,硫化镍钴沉淀工艺的硫化镍钴中间产品镍品位能达到55%左右,明显高于采用液碱沉镍钴工艺及氧化镁沉镍钴工艺的中间产品。硫化镍钴沉淀产品经压滤后含水率可控制在20%以内,而液碱沉镍钴和氧化镁沉镍钴工艺产品含水一般为60%左右。硫化沉淀主要杂质为S,另外含有少量的Cu、Zn、Fe等杂质,而液碱沉镍钴和氧化镁沉镍钴工艺的氢氧化镍钴沉淀中Mg和Mn含量高。 表5 红土镍矿中间产品典型成分 % 注:“-”表示没有数据。 混合硫化镍钴沉淀工艺历经三代红土镍矿湿法冶炼技术的发展,工艺技术越来越成熟,工业化应用越来越成功,已发展成为成熟的镍钴粗提纯湿法冶炼技术之一。但混合硫化镍钴沉淀工艺其易形成结垢、须预防H2S危害、设备密封及防腐要求高等特点提高了其工业化应用的门槛。

1.3 沉淀反应剂的选择及反应方程式

2 混合硫化镍钴沉淀主要工艺参数

2.1 温度

2.2 H2S压力

2.3 反应时间

2.4 pH

2.5 晶种

3 工业化应用情况

4 工艺比较

5 总结